半导体封装结构的制作方法

1.本技术涉及领域半导体技术领域,具体地,涉及一种半导体封装结构。

背景技术:

2.现行的半导体封装件,例如硅光子(siph)封装件中,通过将光纤阵列单元(fau)10和光集成电路(pic)20横向间隔的设置在基板40上,来进行二者之间光讯号的传输。其中,光讯号沿着fau 10和pic 20之间的光传输路径pa,例如图1中虚线所示,由fau 10传输至pic 20。光的传输过程中,通过设置在pic 20上的反光镜(mirror)30,来改变光的传输方向。但由于反光镜30为不可调整的、固定的设置方式,因此当反光镜30的设置有所偏差,光无法沿着预定的路径传输,产生耦光效率不佳的问题时,上述的问题则无法进行补救完善,进而造成光讯号的损失。

3.并且,现有的半导体封装件的设置方式还存在着诸多其他缺陷。例如,利用反光镜30反射的传输方式使得光传输路径形成为先水平后竖直的长距离传输路径,而长距离传输路径会加剧光讯号的损失,其中,pic 20上方的扇出(fan-out)层50的厚度,是造成长距离传输路径的根本原因。反光镜30以及pic 20中的光讯号接收部件,例如图1中的感应器60,会容易受到环境温度的影响。半导体封装件中fau 10、pic 20、反光镜30、基板40等的设置方式还增加了半导体封装件的尺寸。例如,fau 10和pic 20横向间隔设置的方式,增加了半导体封装件的横向尺寸;基板40、反光镜30以及fau 10的堆叠方式,则增加了半导体封装件的厚度。该半导体封装件的设置方式也不利于半导体器件精小化的发展方向。

技术实现要素:

4.针对相关技术中存在的问题,本技术的目的在于提供一种半导体封装结构,通过将改变光的传输路径的元件设置为可调式的结构,改善耦光效率不佳的问题。

5.为实现上述目的,本技术提供了一种半导体封装结构,包括光纤阵列单元和光集成电路,光纤阵列单元与光集成电路的光传感组件面对面设置;其中,光集成电路具有调节部,调节部的相对于光纤阵列单元的角度是可调节的,光纤阵列单元与光传感组件面对面的角度随着调节部而改变,其中,调节部设置有热膨胀材料。

6.在一些实施例中,热膨胀材料沿着光集成电路的调节部设置。

7.在一些实施例中,热膨胀材料的数量为多个,并且多个热膨胀材料相互平行设置。

8.在一些实施例中,多个热膨胀材料中的相邻两个热膨胀材料之间夹有隔热材料。

9.在一些实施例中,热膨胀材料被加热后,调节部的外观呈现第一状态。

10.在一些实施例中,调节部是一端为自由端并且另一端与光集成电路的主体部连接的悬臂梁结构,光传感组件邻近悬臂梁结构的自由端设置。

11.在一些实施例中,半导体封装结构还包括载板和电集成电路,光集成电路设置于载板上,调节部与载板之间具有间隔;电集成电路设置于间隔中。

12.在一些实施例中,载板为再分布层。

13.在一些实施例中,热膨胀材料沿着调节部延伸而电性连接至载板。

14.在一些实施例中,光集成电路与载板通过引线连接。

15.上述技术方案,通过设置调节部以及热膨胀材料,可以调整光传感组件的角度,从而校正光路径到达光传感组件的角度,以将光讯号准确导向光传感组件,提高了耦光效率,减少了半导体封装件的光损失。

附图说明

16.当结合附图进行阅读时,从以下详细描述可最佳地理解本技术的各个方面。应该注意,根据工业中的标准实践,各个部件未按比例绘制。实际上,为了清楚的讨论,各种部件的尺寸可以被任意增大或减小。

17.图1是现有技术中半导体封装结构的示意图。

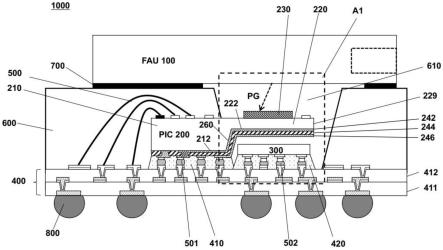

18.图2a是根据本技术实施例的半导体封装结构的示意图。

19.图2b是图2a的区域a1的局部放大视图。

20.图3a和图3b分别是加热之后调节部的外观的不同状态的示意图。

21.图4a至图9分别是根据本技术另外实施例的半导体封装结构的示意图。

22.图10a-图10r是预制本技术实施例的半导体封装结构中的pic的各步骤示意图。

23.图11a-图11s是利用pic形成根据本技术实施例的半导体封装结构的方法的各步骤示意图。

具体实施方式

24.为更好的理解本技术实施例的精神,以下结合本技术的部分优选实施例对其作进一步说明。

25.本技术的实施例将会被详细的描示在下文中。在本技术说明书全文中,将相同或相似的组件以及具有相同或相似的功能的组件通过类似附图标记来表示。在此所描述的有关附图的实施例为说明性质的、图解性质的且用于提供对本技术的基本理解。本技术的实施例不应该被解释为对本技术的限制。

26.在本说明书中,除非经特别指定或限定之外,相对性的用词例如:“中央的”、“纵向的”、“侧向的”、“前方的”、“后方的”、“右方的”、“左方的”、“内部的”、“外部的”、“较低的”、“较高的”、“水平的”、“垂直的”、“高于”、“低于”、“上方的”、“下方的”、“顶部的”、“底部的”以及其衍生性的用词(例如“水平地”、“向下地”、“向上地”等等)应该解释成引用在讨论中所描述或在附图中所描示的方向。这些相对性的用词仅用于描述上的方便,且并不要求将本技术以特定的方向建构或操作。

27.另外,为便于描述,“第一”、“第二”、“第三”等等可在本文中用于区分一个图或一系列图的不同组件。“第一”、“第二”、“第三”等等不意欲描述对应组件。

28.本技术实施例提供了一种半导体封装结构。图2a是根据本技术实施例的半导体封装结构的示意图。图2b是图2a的区域a1的局部放大视图。参考图2a和图2b所示,半导体封装结构1000包括光纤阵列单元(fau)100和光集成电路(pic)200。pic 200位于载板400上。fau 100位于pic 200上方。fau 100的至少一部分下表面与pic 200的至少一部分上表面相对。pic 200的表面上设置有光传感组件230,pic 200通过光传感组件230接收来自fau 100的

光讯号。来自fau 100的光讯号例如沿着图2a中示意性示出的光路径pg传输。在一些实施例中,光传感组件230可以是光栅(raster)或光传感器(photo sensor)。

29.pic 200包括固定设置的主体部210以及相对于主体部210可调节的调节部220。调节部220可以为悬臂梁结构或其他的可调节结构。光传感组件230设置在调节部220上,并随着调节部220的偏移而偏移,以此改变光传感组件230与fau 100的面对面角度。同时,调节部220处还设置有第一热膨胀材料242、第二热膨胀材料246,第一热膨胀材料242、第二热膨胀材料246用以控制调节部220的偏移。第一热膨胀材料242、第二热膨胀材料246可以和光传感组件230分别位于调节部220的相对侧。

30.通过设置调节部220,当光传感组件230相对于fau 100的角度有所偏差、使得光讯号不能沿预定的路径传导至光传感组件230时,可以通过第一热膨胀材料242、第二热膨胀材料246控制调节部220向上或者向下偏移,调整光传感组件230相对于fau 100的角度,校正光路径pg到达光传感组件230的角度,以将光讯号准确导向光传感组件230,提高耦光效率,减少半导体封装件1000的光损失。

31.并且,通过将fau 100和pic 200进行面对面设置,使得光讯号从fau 100可以沿着直线光路径pg直接传输至光传感组件230,缩短了光讯号的传输路径,进一步减少了半导体封装件1000的光损失。

32.pic 200的主体部210和调节部220具有不同的厚度。主体部210的厚度大于调节部220的厚度。通过上述方式,pic 200的调节部220形成为悬臂梁结构。即,调节部220的远离主体部210的一端为可以上下移动一定距离的自由端229,而调节部220的另一端与pic 200的主体部210连接。光传感组件230邻近调节部220的自由端229设置,以便对光传感组件230进行调整。

33.由于pic 200的主体部210和调节部220具有不同的厚度,使得pic 200与载板400相对的下表面(包括以下所述的调节部220的下表面222、主体部210的212及其间的倾斜面260)具有阶梯形状。并且,在主体部210和调节部220的相接处,pic 200的厚度逐渐减小,并且因此在连接处形成了位于调节部220的下表面222和主体部210的下表面212之间的倾斜面260。其中,倾斜面260和调节部220形成夹角θ。在一些实施例中,夹角θ在120

°

至170

°

之间。在一些实施例中,调节部220的厚度在10μm至100μm之间。在一些实施例中,pic 200的横向尺寸在几十μm至几百mm之间,pic 200的主体部210的厚度在20μm至200μm之间。调节部220和下方部件之间具有间隔。

34.第一热膨胀材料242、第二热膨胀材料246沿着调节部220横向延伸。在一些实施例中,第一热膨胀材料242、第二热膨胀材料246可以沿着调节部220的下表面222设置。第一热膨胀材料242和第二热膨胀材料246可以相互平行设置。在另外一些实施例中,第一热膨胀材料242、第二热膨胀材料246还可以设置在调节部220的内部。在本实施例中,第一热膨胀材料242、第二热膨胀材料246之间设置有隔离第一热膨胀材料242和第二热膨胀材料246的隔热材料244。

35.在图2a和图2b所示的实施例中,从调节部220的下表面222开始,在背离pic 200的方向上,第一热膨胀材料242、隔热材料244、第二热膨胀材料246依次堆叠。第一热膨胀材料242连接至调节部220的下表面222。

36.在一些实施例中,隔热材料244的材料可以是有机材料或无机材料,例如氧化物

(sio

x

、sin

x

、tao

x

)、玻璃、硅、陶瓷等。在一些实施例中,隔热材料244的材料也可以是感光液体、感光干膜、或/和非感光液体、非感光干膜材料。在一些实施例中,隔离材料244的厚度在5μm至50μm之间。在一些实施例中,第一热膨胀材料242、第二热膨胀材料246的每层中的热膨胀材料可以为金属。在一些实施例中,第一热膨胀材料242和第二热膨胀材料246的材料可以采用cu、au、ag、al、pd、pt、ni、w及其合金。在一些实施例中,第一热膨胀材料242和第二热膨胀材料246的材料可以相同或不同。在一些实施例中,第一热膨胀材料242和第二热膨胀材料246的厚度均在5μm至50μm之间。

37.第一热膨胀材料242和第二热膨胀材料246的热膨胀系数(coefficient of thermal expansion,cte)与调节部220的热膨胀系数不同。通过对第一热膨胀材料242和第二热膨胀材料246施加特定的温度,使得第一热膨胀材料242和第二热膨胀材料246与调节部220形成不同的形变量,从而第一热膨胀材料242、第二热膨胀材料246整体呈现出向上或者向下的偏移,并且带动相连接的调节部220一起偏移,实现调节部220的角度调整。因此,可以通过对第一热膨胀材料242、第二热膨胀材料246中第一热膨胀材料242和第二热膨胀材料246施加温度控制,来实现调节部220的偏移。

38.具体的,对图3a所示的第一热膨胀材料242、第二热膨胀材料246进行加热,其中,对上层的第一热膨胀材料242施加第一温度t1,对下层的第二热膨胀材料246施加第二温度t2。第一温度t1大于第二温度t2时,第一热膨胀材料242产生的形变量大于第二热膨胀材料246,由于上层的热膨胀材料变形大于下层的热膨胀材料,使得第一热膨胀材料242、第二热膨胀材料246整体向下弯折,呈现出如图3a中虚线所示的第一状态,并且带动相连接的调节部220一起向下弯折,使得调节部220和水平面形成-α角度。在一些实施例中,夹角α在

±

20

°

之间。

39.反之,如图3b所示,当对第一热膨胀材料242施加的第一温度t1小于对第二热膨胀材料246施加的第二温度t2时,第一热膨胀材料242产生的形变量小于第二热膨胀材料246,第一热膨胀材料242、第二热膨胀材料246整体向上弯折,呈现如图3b中虚线所示的第二状态,并且带动调节部220一起向上弯折,使得调节部220和水平面形成+α角度。在一些实施例中,夹角α在

±

20

°

之间。通过上述的调节方式,控制调节部220的偏折方向,调节调节部220处的光传感组件230与fau 100的面对面角度,从而调节光路径pg到达光传感组件230的角度,使得光准确的传输至光传感组件230。在一些实施例中,在进行测试而确定适当的调节部220的偏折角度后,可以设置用于固定调节部220的固定装置以保持调节部220的偏折角度。

40.应理解,虽然图2a至图3b的实施例中示出了两层热膨胀材料,即第一热膨胀材料242、第二热膨胀材料246,但是在其他实施例中,可以设置多层热膨胀材料,并且每相邻的两层热膨胀材料之间分别设置隔热材料。其中,每两层相邻的热膨胀材料中间设置有隔热材料,以隔离相邻两个热膨胀材料之间的热影响。

41.返回参考图2a和图2b所示,第一热膨胀材料242、第二热膨胀材料246的一部分可以沿着倾斜面260,从调节部220的下表面222延伸至主体部210的下表面212,第一热膨胀材料242和隔热材料244一起沿着倾斜面260延伸至主体部210的下表面212。

42.载板400与pic 200的主体部210相连接,其中,载板400与主体部210下表面212处的第一热膨胀材料242和第二热膨胀材料246电性连接。pic 200的调节部220与载板400之

间的间隔中设置有电集成电路(eic)300。其中,eic 300的顶面和第二热膨胀材料246相间隔,以使得调节部220的向下弯折不受影响。在一些实施例中,eic 300的横向尺寸在几十μm至几百mm之间,厚度在20μm至200μm之间。

43.在一些实施例中,载板400为再分布层(rdl)。再分布层包括两层介电层411、412和位于介电层411、412中的导电线路415。导电线路415可以包括迹线(trace)和通孔。迹线的厚度可以在1μm至20μm之间。在一些实施例中,导电线路415包括晶种层和位于晶种层上的金属层。晶种层的材料可以采用ti、w、ni及其合金。金属层的材料可以采用cu、au、ag、al、pd、pt或ni及其合金。晶种层的厚度可以在0.1μm至1μm之间。在一些实施例中,每个介电层411、412的厚度在5μm至20μm之间。每个介电层411、412的材料可以是pi(polyimide,聚酰亚胺)、树脂(epoxy)、abf(味之素堆积膜)、pp(聚丙烯)和/或压克力(acrylic)。每个介电层411、412的材料也可以是感光液体、感光干膜、或/和非感光液体、非感光干膜材料。再分布层中的线路可以为细线路(fine lines)。在一些实施例中,细线路的l/s<2μm/2μm。细线路可以提供更多的输入输出(i/o)端子。

44.将eic 300设置在pic 200和载板400之间的间隔中,使得在半导体封装结构1000中,至少在厚度方向,减小了半导体封装结构1000的尺寸;而利用细线路的设置,使得载板400中用于信号交互的结构更加紧凑,同样有利于半导体封装结构1000的尺寸的减小。因此,本技术中eic 300和载板400的设置方式还具有利于半导体封装结构1000的微小化,降低半导体封装结构1000的生产成本的优势。

45.pic 200通过引线500电性连接至载板400。在一些实施例中,引线500的材料可以采用au、ag、al、pd、pt等。主体部210的下表面212处的第一热膨胀材料242和第二热膨胀材料246通过凸块501连接至载板400。从而可经由载板400中的导电线路对第一热膨胀材料242和第二热膨胀材料246进行温度控制。eic 300通过凸块502连接至载板400。在一些实施例中,凸块501、502的直径均在10μm至30μm之间,节距(pitch)在15μm至60μm之间。

46.pic 200的主体部210和载板400之间设置有围绕主体部210的下表面212、载板400的上表面以及凸块501的第一底部填充物410。eic 300和载板400之间设置有围绕eic 300下表面、载板400上表面以及凸块502的第二底部填充物420。第一底部填充物410和第二底部填充物420的材料可以是pi、树脂、abf、pp和/或压克力。第一底部填充物410和第二底部填充物420的材料也可以是感光液体、感光干膜、或/和非感光液体、非感光干膜材料。第一底部填充物410和第二底部填充物420用于固定pic 200、eic 300与载板400的连接,保护凸块501、502,并且防止pic 200、eic 300的翘曲。在一些实施例中,第一底部填充物410和第二底部填充物420的厚度均可以在10μm至50μm之间。

47.载板400上方还设置有模塑料600。模塑料600具有空腔610,fau 100跨设在空腔610上方。模塑料600包覆pic 200的主体部210,而调节部220位于空腔610内。空腔610的侧壁呈倾斜状,倾斜的侧壁有利于将光从fau 100直接导向光传感组件230,以避免光讯号的损失。在一些实施例中,模塑料600的高度在50μm至500μm之间。在一些实施例中,模塑料600的材料可以是pi、树脂、abf、pp和/或压克力。模塑料600的材料也可以是感光液体、感光干膜、或/和非感光液体、非感光干膜材料。

48.fau 100通过黏着层700连接至模塑料600。在一些实施例中,黏着层700的厚度在10μm至50μm之间。在一些实施例中,黏着层700的材料可以是pi、树脂、abf、pp和/或压克力。

黏着层700的材料也可以是感光液体、感光干膜、或/和非感光液体、非感光干膜材料。载板400的下表面处还连接有焊球800。在一些实施例中,焊球800的直径30μm至200μm之间,节距在50μm至400μm之间。

49.图4a-图4b是根据本技术另外实施例的半导体封装结构的示意图。在图4a和图4b的实施例中,调节部220通过固定装置270连接到模塑料600的侧壁上。由于是在对调节部220的角度进行调整之后使用固定装置270来固定调节部220,即在调节部220的自由端229移动之后固定自由端229,所以固定装置270将自由端229固定在与调节部220的另一端不同的高度处。如在图4a的实施例中,固定装置270将自由端229固定在低于调节部220的另一端不同的高度处。而在图4b的实施例中,固定装置270将自由端229固定在高于调节部220的另一端不同的高度处。与图2a所示的实施例相比,在图2a中,也可以不设置固定装置270,而让调节部220保持在可实时调整的状态,从而可有利于适用不同条件的使用环境。

50.图5a-图5b是根据本技术另外实施例的半导体封装结构的示意图。在图2a的实施例中,pic 200的调节部220的自由端229(即,调节部220的最外侧壁)与eic 300的侧壁在竖直方向上对齐。与图2a所示的实施例不同,在图5a的实施例中,pic 200的调节部220的自由端229相对于eic 300缩进,即,eic 300从调节部220下方横向延伸超过调节部220的自由端229,调节部220的自由端229位于eic 300上方。eic 300的尺寸长于调节部220。在图5b的实施例中,pic 200的调节部220的自由端229超过eic 300的侧壁。eic 300的尺寸短于调节部220。

51.图6是根据本技术另外实施例的半导体封装结构的示意图。在图6的实施例中,模塑料600的一个空腔610中设置有两个pic 200的调节部220,每个调节部220上分别设置有一个光传感组件230。两个调节部220的自由端229相对设置。一个fau 100横跨在空腔610上方。通过这种配置,两个光传感组件230共享一个fau 100,并且每个光传感组件230可以通过各自对应的调节部220进行调节。此外,一个eic 300设置在两个调节部220下方,eic 300从其中一个调节部220与载板400之间的间隔延伸到另一个调节部220与载板400之间的间隔中。这样,两个pic 200及其上的光传感组件230可以共享一个eic 300。

52.图7是根据本技术另外实施例的半导体封装结构的示意图。在图7的实施例中,pic 200的调节部220上设置有多个光传感组件230,例如如图7所示的三个光传感组件230。通过这种配置,多个光传感组件230可共享一个fau 100,并且可以通过一个pic 200的调节部220同时对多个光传感组件230进行调节。

53.图8是根据本技术另外实施例的半导体封装结构的示意图。与图2a所示的实施例中由模塑料600形成具有相对侧壁的封闭空腔612不同,在图8的实施例中,模塑料600仅覆盖pic 200的主体部210,而在邻近调节部220的一侧不设置模塑料600。即,pic 200的调节部220可以不设置在腔体(如图2a中的空腔610)中,也可设置在开放空间中。

54.图9是根据本技术另外实施例的半导体封装结构的示意图。在图9所示的实施例中,模塑料600覆盖pic 200的主体部210,一反射装置850固定于模塑料600上方。反射装置850可以例如是反光镜。pic 200具有以上如图2a所描述的结构。fau 100邻近调节部220的自由端229设置。来自fau 100的光路径pg’首先横向传播到达反射装置850之后,由反射装置850反射至调节部220上的光传感组件230。可以如关于图2a至图3b所描述来调整光传感组件230的角度,校正光路径pg’到达光传感组件230的角度,以将光讯号准确导向光传感组

件230,提高耦光效率,减少光损失。

55.本技术实施例还提供了一种半导体封装结构的形成方法。形成根据本实施例提供的半导体封装结构之前,先预先形成光集成电路(pic),之后将形成的pic应用于后续工序中,形成半导体封装结构。图10a-图10r是预制本技术实施例的半导体封装结构中pic的各步骤示意图。图11a-图11s是利用pic形成根据本技术实施例的半导体封装结构的方法的各步骤示意图。

56.如图10a所示,提供pic晶圆1002。pic晶圆1002具有上表面1003和下表面1005。其中,pic晶圆1002的上表面1003设置有多个光传感组件1004和焊盘1006。其中,多个光传感组件1004间隔设置。

57.如图10b所示,通过缓冲层1012将载板1014附接至pic晶圆1002的上表面1003。其中,缓冲层1012覆盖上表面1003,缓冲层1012包覆多个光传感组件1004和焊盘1006。

58.如图10c所示,将图10b所得的结构翻转倒置,使得pic晶圆1002的下表面1005朝上。在pic晶圆1002的下表面1005上设置掩模层1010,之后图案化掩模层1010。在一些实施例中,掩模层1010可以是光刻胶层并且可以采用光刻制程对其进行图案化。

59.如图10d所示,图案化后的掩模层1010中形成了多个暴露pic晶圆1002的下表面1005的开口1016。通过开口1016,从下表面1005处向下蚀刻pic晶圆1002,以在pic晶圆1002上形成多个凹陷1008,如图10e所示。凹陷1008具有倾斜的侧壁。在一些实施例中,可以采用化学蚀刻方法蚀刻pic晶圆1002。采用例如蚀刻制程去除图案化的掩模层1010,并暴露pic晶圆1002的下表面1005。之后在pic晶圆1002的下表面1005和凹陷1008的上共形的形成隔离层1020。在一些实施例中,可以采用层压制程形成隔离层1020。

60.如图10f所示,在隔离层1020上共形地形成掩模层1030。在一些实施例中,可以采用例如层压制程等制程形成隔离层1020和掩模层1030。其中,隔离层1020和掩模层1030可以是光刻胶层。之后可以采用光刻制程对掩模层1030进行图案化。

61.如图10g所示,形成图案化的掩模层1030。图案化的掩模层1030暴露出各个凹陷1008。在隔离层1020和图案化的掩模层1030上沉积第一热膨胀材料层1050。之后,如图10h所示,执行蚀刻制程1055,去除图案化的掩模层1030以及其上的第一热膨胀材料层1050,从而形成图案化的第一热膨胀材料层1050,如图10i所示。

62.之后如图10j所示,在图案化的第一热膨胀材料层1050上覆盖隔热材料1060。在一些实施例中,可以采用例如物理气相沉积(pvd)等制程来沉积隔热材料1060。执行激光钻孔等制程,形成穿过第一热膨胀材料层1050和隔热材料1060的多个通孔1066,如图10k所示。在隔热材料1060上沉积第二热膨胀材料层1070。其中,第二热膨胀材料层1070可以填充隔热材料1060的通孔1066。

63.如图10l所示,在第二热膨胀材料层1070上共形的形成掩模层1080。其中,可以采用例如层压制程等制程在第二热膨胀材料层1070上形成掩模层1080。

64.如图10m所示,图案化掩模层1080,使得在掩模层1080的凸起处形成多个开口1086。之后在开口1086中采用例如电镀制程等制程形成金属凸块1082。其中,金属凸块1082可以是两层结构,在一些实施例中,两层结构分别由铜和位于铜上方的焊料形成。之后如图10n所示,采用例如化学蚀刻等制程去除掩模层1080。

65.如图10o所示,在第二热膨胀材料层1070上形成掩模层1090。在一些实施例中,可

以采用与形成掩模层1080相似的制程形成掩模层1090。

66.如图10p所示,在掩模层1090的相邻两个金属凸块1082之间处形成多个开口1096。在一些实施例中,可以采用诸如化学蚀刻等制程蚀刻掩模层1090,形成开口1096。之后如图10q所示,通过开口1096对下面的第二热膨胀材料层1070进行图案化,形成图案化的第二热膨胀材料层1070,然后去除掩模层1090。

67.如图10r所示的,对图10q所得的结构进行切割制程,以生成多个单个的pic 200。其中,形成的每个单个的pic 200均具备较厚的部分和较薄的部分,较厚的部分形成主体部210,较薄的部分形成调节部220。调节部220的一个表面上设置有光传感组件1004,与光传感组件1004相对的表面上依次设置有隔离层1020、第一热膨胀材料层1050、隔热材料1060、以及第二热膨胀材料层1070。可以拾取单个pic 200以用于后续制程中。在一些实施例中,可以在图10a至图10r所示的过程中省略隔离层1020及其形成过程,从而所得的pic可以如图2a中的实施例所示。

68.之后参考图11a-图11s,利用预制的pic形成本技术实施例的半导体封装结构。

69.如图11a所示,提供设置有焊盘1102的载板1104。之后如图11b所示,在载板1104上形成第一介电层1110。

70.如图11c所示,蚀刻第一介电层1110,在第一介电层1110中形成分别暴露焊盘1102的多个开口1118。在第一介电层1110上和开口1118中形成第一晶种层1114。在一些实施例中,可以采用例如物理气相沉积(pvd)等制程来沉积第一晶种层1114。

71.如图11d所示,在第一晶种层1114上形成掩模层1120,并且图案化掩模层1120。在一些实施例中,掩模层1120可以是光刻胶层,并且可以采用光刻等制程对其图案化。

72.如图11e所示,图案化的掩模层1120中具有暴露第一晶种层1114的开口1128,在开口1128中形成第一金属层1124。在一些实施例中,第一金属层1124可以通过电镀、化学镀等制程形成。去除图案化的掩模层1120和由图案化的掩模层1120掩蔽的第一晶种层1114。之后如图11f所示,保留的图案化的第一晶种层1114和第一金属层1124形成导电线路。

73.如图11g所示,在第一介电层1110上形成第二介电层1130。其中,第二介电层1130可以采用和第一介电层1110相同的制程形成。

74.之后重复图11b-图11f的制程步骤,形成位于第二介电层1130中的导电线路,如图11h所示。至此形成图2a中所示的载板400。在一些实施例中,可以多次重复图11b-图11f的制程步骤,以形成多于两层的介电层及位于其中的导电线路。

75.如图11i所示,将eic 300通过凸块1152连接至载板400。如图11j所示,在eic 300和第二介电层1130之间形成第一底部填充物1150,第一底部填充物1150围绕eic 300底部、第二介电层1130的表面以及凸块1152。

76.如图11k所示,将预制的pic 200通过凸块1162连接至载板400。pic 200邻近eic 300设置,并且调节部220位于eic 300的上方,eic 300位于调节部220与载板400之间的间隔中。

77.如图11l所示,在pic 200和载板400之间形成第二底部填充物1160,第二底部填充物1160围绕pic 200底部、第二介电层1130的表面以及凸块1162。

78.如图11m所示,设置引线1165。其中,引线1165的一端连接至pic 200背侧的焊盘1006,另一端连接至载板400上的导电线路。如图11n所示,在一些实施例中,引线1165可以

设置为多条。依次形成各条引线1165,直至最后一条引线1165。

79.如图11o所示,在载板400上形成具有空腔1175的模塑料1170。pic 200的主体部210由模塑料1170覆盖,pic 200的调节部220和位于其下方的eic 300位于模塑料1170的空腔1175中。空腔1175具有由模塑料1170所限定的倾斜侧壁。引线1165由模塑料1170包覆。模塑料1170具有大于pic 200的高度。

80.如图11p所示,去除载板1104。之后如图11q所示,将图11p所得结构倒置,在暴露的焊盘1102上形成焊球1180。

81.如图11r所示,将图11q所得的结构再次倒置,之后在模塑料1170上通过黏着层1185将fau 100附接至模塑料1170。其中,fau 100跨设在空腔1175上。

82.如图11s所示,对图11r所得的结构,沿着虚线l所示的位置进行切割,形成多个单个的半导体封装结构。如图11s所示,形成的单个的半导体封装结构即形成为最终的半导体封装结构。随后,可以对封装结构中的fau 100与pic 200之间的光路进行测试,并根据测试结果来调整调节部220的倾斜角度,以使光路被正确导向光传感组件1004。在一些实施例中,可以利用固定装置固定调节部220的自由端,使得调节部220具有固定的倾斜角度。在另一些实施例中,可以不固定调节部220的倾斜角度,从而可以实时调整调节部220的倾斜角度,确保光路被正确导向光传感组件1004。

83.上述内容概括了几个实施例的特征使得本领域技术人员可更好地理解本公开的各个方面。本领域技术人员应该理解,可以很容易地使用本实用新型作为基础来设计或更改其他的处理和结构以用于达到与本实用新型所介绍实施例相同的目的和/或实现相同优点。本领域技术人员也应该意识到,这些等效结构并不背离本实用新型的精神和范围,并且在不背离本实用新型的精神和范围的情况下,可以进行多种变化、替换以及改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1