镜片与镜筒的连接结构的制作方法

1.本实用新型涉及镜筒与镜片连接技术领域,尤其涉及一种镜片与镜筒的连接结构。

背景技术:

2.现有技术中,随着摄像头像素提升、集成光学防抖功能等,对制造精度要求越来越高。激光焊接在镜头组装方式中属于一种新兴工艺,其高效、准确、牢固的特点在各类组装工艺中是出类拔萃的。然而实际在进行激光焊接的过程中,往往会暴露出焊接偏移、焊缝扭曲等问题。这些问题的核心一般是焊接位置溢料所导致的,其直接导致焊接偏移以及焊缝扭曲,也会因为镜片安装位置偏移导致。

3.而在镜头这种精密光学元件中,往往很小的焊接偏移或者焊缝扭曲就会导致两个光学配件间的距离出现较大差异或光学配件的组装出现偏心,直接影响镜头的光学性能。

技术实现要素:

4.本实用新型的目的在于提供一种镜片与镜筒的连接结构,以达到防止焊接中出现焊接偏移、焊缝扭曲等问题所导致的光学元件偏心的目的。

5.为实现上述实用新型目的,本实用新型提供一种镜片与镜筒的连接结构,所述镜筒和所述镜片通过激光焊接固定,在所述镜筒与所述镜片接触的表面上设置有连接部,在所述镜片上设置有与所述连接部配合安装的配合部;所述连接部和/或所述配合部表面涂有吸收剂;

6.所述连接部为环形凹槽,所述配合部为环形凸起;或者

7.所述配合部为环形凹槽,所述连接部为环形凸起。

8.在上述任一技术方案中,所述环形凸起或所述环形凹槽的截面形状相同,均为梯形、半圆形、矩形或三角形中任一种。

9.在上述任一技术方案中,所述环形凹槽与所述环形凸起之间设置有间隙。

10.在上述任一技术方案中,所述镜片为玻璃镜片或树脂镜片,所述镜筒为塑料镜筒或树脂镜筒。

11.在上述任一技术方案中,所述镜片为固定于所述镜筒物侧外表面上前序镜片,所述前序镜片的所述配合部为所述环形凹槽,并且所述镜筒的所述连接部为所述环形凸起。

12.在上述任一技术方案中,所述镜片为固定于所述镜筒内的大段差镜片,所述大段差镜片的所述配合部为所述环形凹槽,并且所述镜筒的所述连接部为所述环形凸起。

13.在上述任一技术方案中,所述镜片与所述镜筒之间设置有遮光片或隔片,所述镜片的所述配合部为所述环形凹槽,并且所述镜筒的所述连接部为所述环形凸起。

14.根据本实用新型的一种方案,通过设置镜片和镜筒上设置相互配合的环形凹槽和环形凸起,并采用激光焊接的方式将镜筒与镜片连接,环形凹槽a为溢料槽,能够有效地避免焊接溢料的问题,环形凹槽与环形凸起配合能够实现镜筒镜片安装的快速定位,无需额

外配置限位结构,有利于节约安装时间,减少焊接偏移和焊缝扭曲的问题,有效地避免了光学配件间的距离出现较大差异或光学配件的组装出现偏心的问题,并大大提高了激光焊接后的强度,使得组装后的成品具备更强的结构稳定性的同时还能保证较高、较稳定的光学性质。

15.根据本实用新型的一种方案,连接部和所述配合部连接位置分别设置成环形凸起和环形凹槽,有利于消除焊接造成的光学偏心并使镜筒内的镜片的推脱力fs

内

》100g,镜筒前的镜片的推脱力fs

前

》50g。

附图说明

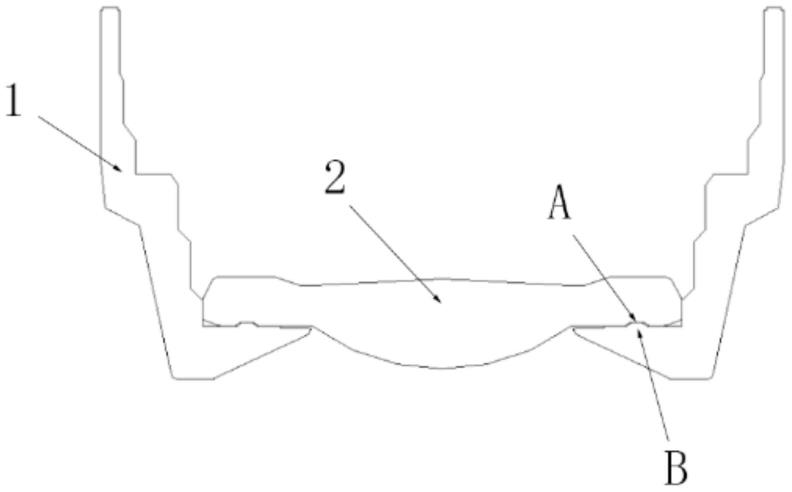

16.图1示意性表示根据本实用新型的一种实施方式的第一镜片与镜筒的连接结构的结构示意图;

17.图2示意性表示根据本实用新型的另一种实施方式的第一镜片与镜筒的连接结构的结构示意图;

18.图3示意性表示根据本实用新型的一种实施方式的大段差镜片与镜筒的连接结构的结构示意图;

19.图4示意性表示根据本实用新型的一种实施方式的前序镜片与镜筒的连接结构的局部结构示意图;

20.图5示意性表示根据本实用新型的一种实施方式的连接镜片与镜筒的方法的流程图;

21.图6示意性表示根据本实用新型的另一种实施方式的连接镜片与镜筒的方法的流程图。

22.其中,图1至图6中附图标记与部件名称之间的对应关系为:

23.1、镜筒;2、第一镜片;3、大段差镜片;4、遮光片;5、前序镜片;a、环形凹槽;b、环形凸起。

具体实施方式

24.此说明书实施方式的描述应与相应的附图相结合,附图应作为完整的说明书的一部分。在附图中,实施例的形状或是厚度可扩大,并以简化或是方便标示。再者,附图中各结构的部分将以分别描述进行说明,值得注意的是,图中未示出或未通过文字进行说明的元件,为所属技术领域中的普通技术人员所知的形式。

25.在针对本实用新型的实施方式进行描述时,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”所表达的方位或位置关系是基于相关附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

26.下面结合附图和具体实施方式对本实用新型作详细地描述,实施方式不能在此一一赘述,但本实用新型的实施方式并不因此限定于以下实施方式。

27.如图1至图4所示,根据本实用新型的一种实施方式,本实用新型的一种镜片与镜筒的连接结构,镜筒1和镜片通过激光焊接固定,在镜筒1与镜片接触的表面上设置有连接

部,在镜片上设置有与连接部配合安装的配合部;连接部和/或配合部表面涂有吸收剂;

28.连接部为环形凹槽a,配合部为环形凸起b;或者

29.配合部为环形凹槽a,连接部为环形凸起b。

30.在该实施例中,通过设置镜片和镜筒1上设置相互配合的环形凹槽a和环形凸起b,并采用激光焊接的方式将镜筒1与镜片连接,环形凹槽a为溢料槽,能够有效地避免焊接溢料的问题,环形凹槽a与环形凸起b配合能够实现镜筒1镜片安装的快速定位,无需额外配置限位结构,有利于节约安装时间,减少焊接偏移和焊缝扭曲的问题,有效地避免了光学配件间的距离出现较大差异或光学配件的组装出现偏心的问题,并大大提高了激光焊接后的强度,使得组装后的成品具备更强的结构稳定性的同时还能保证较高、较稳定的光学性质。

31.具体地说,镜筒1和镜片通过激光焊接的方式固定连接,镜筒1上设置有连接部,用于承载和/或连接镜片,镜片设置有配合部,用于与镜筒1连接,当镜筒1的连接部为环形凹槽a时,对应的镜片的配合部为环形凸起b;当镜片的配合部为环形凹槽a时,镜筒1的连接部的对应位置为环形凸起b,可根据镜片与镜筒1的位置关系及连接结构确定环形凹槽a的设置位置。

32.其中,在进行焊接的过程中,镜筒或镜片受激光作用进入熔融状态,冷却凝固后将镜筒与镜片连接固定,进入熔融状态的料会进入环形凹槽a中,避免熔融状态的料在焊接位置发生溢料。

33.进一步地说,连接部和配合部连接位置分别设置成环形凸起b和环形凹槽a,有利于消除焊接造成的光学偏心并使镜筒1内的镜片的推脱力fs

内

》100g,镜筒1前的镜片的推脱力fs

前

》50g。

34.另外,连接部和/或配合部表面涂有吸收剂,吸收剂用于吸收激光,有利于提升焊接效率。

35.在本实用新型的一个实施例中,优选地,环形凸起b或环形凹槽a的截面形状相同,均为梯形、半圆形、矩形或三角形中任一种。

36.在该实施例中,为使得镜筒1的连接部与镜片的配合部配合,环形凸起b或环形凹槽a的截面形状相同,以梯形、半圆形、矩形或三角形为最佳。

37.可以理解的是,环形凸起b或环形凹槽a的截面形状不相同时,需保证环形凸起b能够嵌入环形凹槽a中,例如,环形凹槽a为的截面呈矩形结构,而环形凸起b的截面呈三角形结构,环形凸起b的尺寸小于环形凹槽a的尺寸,即环形凸起b能够嵌入环形凹槽a中,在焊接过程中,环形凸起b的一部分在激光作用下变成熔融状态,能够与环形凹槽a紧密固定。

38.在本实用新型的一个实施例中,优选地,环形凹槽a与环形凸起b之间设置有间隙。

39.在该实施例中,环形凹槽a与环形凸起b之间设置有间隙,使得焊接过程中熔融状态的镜筒1或镜片无法溢出环形凹槽a,进一步地防止焊接偏移、扭曲的问题。

40.在本实用新型的一个实施例中,优选地,镜片为树脂镜片,镜筒1为塑料镜筒1或树脂镜筒1。

41.如图4所示,在本实用新型的一个实施例中,优选地,位于镜头物侧的前序镜片5固定于镜筒1物侧外表面上,采用前序镜片5的配合部设置成环形凹槽a,连接部的对应位置设置成环形凸起b的形式。

42.在该实施例中,在确定位于镜头物侧的前序镜片5固定于镜筒1物侧外表面上,前

序镜片5的物侧面与镜筒1焊接,采用前序镜片5的配合部设置成环形凹槽a,连接部的对应位置设置成环形凸起b的形式,可以优化焦距调整步骤,减少安装步骤,提高组装效率。

43.如图3所示,在本实用新型的一个实施例中,优选地,镜片为大段差镜片3,固定于镜筒1内,采用配合部上设置成环形凹槽a,连接部的对应位置设置成环形凸起b的形式。

44.在该实施例中,镜片为固定于镜筒1内大段差镜片3,镜片的呈“m”型结构,为了保证前序组装具有良好的稳定性,采用配合部上设置成环形凹槽a,连接部的对应位置设置成环形凸起b的形式。

45.如图3所示,在本实用新型的一个实施例中,优选地,镜片与镜筒1之间设置有遮光片4或隔片,采用配合部上设置成环形凹槽a,连接部的对应位置设置成环形凸起b的形式。

46.在该实施例中,在确定镜片与镜筒1之间设置有遮光片4或隔片时,采用配合部上设置成环形凹槽a,连接部的对应位置设置成环形凸起b的形式,能够通过连接部上的环形凸起b对遮光片4或隔片进行限位,避免了遮光片4或隔片阻挡环形凹槽a导致的环形凸起b无法嵌入环形凹槽a的问题,有利于提升镜头组装的稳定性。

47.如图1和图2所示,在本实用新型的一个实施例中,优选地,位于镜头物侧的第一镜片2固定于镜筒1物侧的内表面上,采用第一镜片2的配合部设置成环形凸起b,连接部的对应位置设置成环形凹槽a的形式;或

48.采用第一镜片2的配合部上设置成环形凹槽a,连接部的对应位置设置成环形凸起b的形式。

49.如图5所示,本实用新型的连接结构采用以下方法进行连接:

50.步骤s10.分别在镜片和镜筒1上设置环形凹槽a和环形凸起b或者环形凸起b和环形凹槽a;

51.步骤s20.通过激光焊接,将镜片固定至镜筒1。

52.在该实施例中,通过设置镜片和镜筒1上设置相互配合的环形凹槽a和环形凸起b,并采用激光焊接的方式将镜筒1与镜片连接,环形凹槽a为溢料槽,能够有效地避免焊接溢料的问题,环形凹槽a与环形凸起b配合能够实现镜筒1镜片安装的快速定位,无需额外配置限位结构,有利于节约安装时间,减少焊接偏移和焊缝扭曲的问题,有效地避免了光学配件间的距离出现较大差异或光学配件的组装出现偏心的问题,并大大提高了激光焊接后的强度,使得组装后的成品具备更强的结构稳定性的同时还能保证较高、较稳定的光学性质。

53.如图6所示,在本实用新型的一个实施例中,优选地,步骤s10中,具体包括:

54.步骤s11.确定镜片的安装位置,若镜片固定于镜筒1物侧的外表面上,则将环形凹槽a设置于镜片上,若否,则执行步骤s12;

55.步骤s12.确定镜片固定于镜筒1物侧的内表面上,则将环形凹槽a设置于镜筒1或镜片上,若否,则执行步骤s13;

56.步骤s13.确定镜片与镜筒1之间设置遮光片4或隔片,则将环形凹槽a设置于镜片上。

57.在该实施例中,镜筒1和镜片通过激光焊接的方式固定连接,镜筒1上设置有连接部,用于承载和/或连接镜片,镜片设置有配合部,用于与镜筒1连接,当镜筒1的连接部上设置环形凹槽a时,对应的镜片的配合部上设置环形凸起b;当镜片的配合部上设置环形凹槽a时,镜筒1的连接部的对应位置上设置环形凸起b。

58.在进行镜筒1和镜片的组装过程中,可根据镜片与镜筒1的位置关系及连接结构确定环形凹槽a的设置的位置,首先,需要确定镜片的安装位置,若镜片固定于镜筒1物侧的外表面上,确定该镜片为前序镜片5,则将环形凹槽a设置于前序镜片5上,若否,则需判断镜片是否固定于镜筒1物侧的内表面上,若是,则确定该镜片为镜头物侧的第一镜片2,将环形凹槽a设置于镜筒1或镜片上,若否,则判断镜片与镜筒1之间是否应设置遮光片4或隔片,若是,则将环形凹槽a设置于镜片上,若否,则环形凹槽a设置在镜片或镜筒1上均可。

59.本实用新型的一种镜片与镜筒的连接结构,通过设置镜片和镜筒上设置相互配合的环形凹槽和环形凸起,并采用激光焊接的方式将镜筒与镜片连接,环形凹槽a为溢料槽,能够有效地避免焊接溢料的问题,环形凹槽与环形凸起配合能够实现镜筒镜片安装的快速定位,无需额外配置限位结构,有利于节约安装时间,减少焊接偏移和焊缝扭曲的问题,有效地避免了光学配件间的距离出现较大差异或光学配件的组装出现偏心的问题,并大大提高了激光焊接后的强度,使得组装后的成品具备更强的结构稳定性的同时还能保证较高、较稳定的光学性质。

60.连接部和配合部连接位置分别设置为环形凸起和环形凹槽,有利于消除焊接造成的光学偏心并使镜筒内的镜片的推脱力fs

内

》100g,镜筒前的镜片的推脱力fs

前

》50g。

61.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1