背光模组的封装结构的制作方法

1.本技术涉及液晶显示技术领域,尤其是涉及一种背光模组的封装结构。

背景技术:

2.lcd(液晶显示器)为非发光的显示装置,需借助背光源才能达到显示功能,为此出现一种背光模组,该背光模组能提供充足的亮度和分布均匀的光源,使得lcd能正常显示影像。

3.相关技术中的背光模组包括金属框和胶框,金属框与胶框组成背光模组的框架,框架内设置有多个光学元件以使背光模组能够提供充足的亮度和分布均匀的光源,其中,胶框卡合在金属框的外边缘上,在受到外力作用时,胶框易出现外扒变形的现象。

4.因此上述技术方案中的背光模组在受到外力作用时,背光模组中的胶框易出现外扒变形的问题。

技术实现要素:

5.为了解决背光模组在受力时易出现外扒变形的问题,本技术提供一种背光模组的封装结构。

6.本技术提供的一种背光模组的封装结构采用如下的技术方案:

7.一种背光模组的封装结构,包括:

8.压铸件,包括背板和侧板,所述侧板固定设置在所述背板的边缘位置,所述侧板朝向所述背板几何中心的一侧设置有下凹的安装台阶;

9.背光材料,装配于所述压铸件内;

10.中铁框,装配于所述压铸件上,包括压框以及扣合条,所述扣合条设置在所述压框的边缘位置,所述压框连接于所述安装台阶上用以固定所述背光材料。

11.基于上述技术方案,在压铸件与中铁框装配时,压框与安装台阶紧密贴合,将背光材料固定在压铸件与中铁框之间,扣合条与侧板紧密切合以增大压铸件与中铁框之间的摩擦力,避免压铸件与中铁框相脱离,由于中铁框安装在压铸件内,在受到外力作用时,主要的作用力作用于压铸件上,中铁框不易产生外扒变形的情况。

12.优选的,所述安装台阶的下凹深度大于或等于所述中铁框的高度,以使所述中铁框连接于所述安装台阶上时,所述扣合条低于所述侧板上表面或与所述侧板上表面相齐平。

13.基于上述技术方案,由于安装台阶、压框与扣合条的高度之和小于等于侧板高度,使得受到外力作用时,外力作用于压铸件上以避免中铁框受力产生外扒变形的情况。

14.优选的,所述扣合条的外侧向外延伸形成内置凸包,所述侧板上设置有卡槽,所述卡槽与所述内置凸包相卡合。

15.基于上述技术方案,压铸件上的卡槽与中铁框上的内置凸包相卡接固定,以实现中铁框在x、y、z方向上的二次限位,同时使得压铸件与中铁框装配更加紧密稳固,避免中铁

框与压铸件相脱离。

16.优选的,所述卡槽的下底面设置有弧形部,所述弧形部的表面呈凸出设置,所述弧形部凸向于所述内置凸包。

17.基于上述技术方案,弧形部的设置使得内置凸包卡槽的接触面积更大,从而增大中铁框与压铸件之间的摩擦力,避免中铁框与压铸件相脱离。

18.优选的,所述压框的侧壁上设置有折弯部,所述折弯部上设置有卡扣,所述侧板包括连接台,所述连接台的高度与所述安装台阶的高度相同,所述连接台的外侧设置有凸包,所述凸包与所述卡扣相卡合。

19.基于上述技术方案,凸包与卡扣相卡合以实现中铁框的折弯部外包于压铸件的外侧壁上,从而避免中铁框出现外扒的情况。

20.优选的,所述折弯部设置有两组,两组所述折弯部均与侧板上的凸包相卡合。

21.基于上述技术方案,侧板具有一定的长度,两组折弯部可更好地将中铁框固定在压铸件上。

22.优选的,所述折弯部的外侧设置有包边胶,所述包边胶的一部分粘合覆盖在所述折弯部和所述凸包外侧,所述包边胶的另一部分粘合在所述背板的外侧。

23.基于上述技术方案,包边胶粘贴在中铁框的折弯部和压铸件的凸包上,包边胶的底部与背板相贴合,使得中铁框与压铸件的连接更加稳固。

24.优选的,所述扣合条上设置有卡勾,所述侧板上设置有卡勾槽,所述卡勾槽与所述卡勾相卡合。

25.基于上述技术方案,卡勾卡接在压铸件侧壁上的卡勾槽内,以对中铁框的x、y、z方向进行限位固定。

26.优选的,所述卡勾槽包括卡口部和插接部,所述插接部设置在所述卡口部的下方,所述插接部与所述卡勾的大小形状相同,所述卡口部设置为喇叭口状以使所述卡勾易于插入所述插接部内。

27.基于上述技术方案,卡口部设置为喇叭口状,易于卡勾通过卡口部插入插接部内,从而易于中铁框与压铸件的装配。

28.优选的,所述侧板和所述安装台阶上均粘贴有双面胶,所述双面胶用于将所述中铁框粘贴在所述压铸件上。

29.基于上述技术方案,中铁框的扣合条与侧板通过双面胶相贴合,中铁框的压框与安装台阶的上表面通过双面胶相贴合,以实现对中铁框z方向进行限位固定,避免背光模组在输送或工作过程中中铁框出现晃动。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.1.中铁框装配在由侧板下凹形成的安装台阶上,使得中铁框安装于压铸件内部,在受力时,可避免作用力作用在中铁框上从而导致中铁框外扒变形的情况;

32.2.扣合条上的内置凸包与侧板上的卡槽相卡合,对中铁框在x、y、z方向上进行限位固定;

33.3.折弯部包裹在压铸件的外侧壁上,从而避免中铁框外扒变形。

附图说明

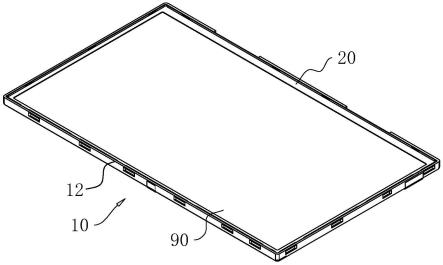

34.图1绘示了本技术实施例的背光模组的封装结构的立体结构示意图;

35.图2绘示了本技术实施例的背光模组的封装结构的爆炸结构示意图;

36.图3绘示了图2中a部分的放大图;

37.图4绘示了本技术实施例的背光模组的封装结构中压铸件和中铁框的爆炸结构示意图;

38.图5绘示了图4中b部分的放大图;

39.图6绘示了图4中c部分的放大图;

40.图7绘示了图4中d部分的放大图;

41.图8绘示了图4不同视角的结构示意图;

42.图9绘示了图8中e部分的放大图;

43.图10绘示了图8中f部分的放大图。

44.附图标记说明:10、压铸件;11、背板;12、侧板;121、第一侧板;122、第二侧板;123、第三侧板;124、卡槽;125、弧形部;126、连接台;127、凸包;13、安装台阶;14、卡勾槽;141、卡口部;142、插接部;20、中铁框;21、压框;22、扣合条;221、第一扣合条;222、第二扣合条;223、第三扣合条;23、内置凸包;231、第一侧面;232、第二侧面;24、折弯部;241、卡扣;25、卡勾;30、包边胶;40、双面胶;50、灯光组件;51、灯条;52、灯珠;60、反射膜;61、底膜;62、侧膜;70、导光板;80、光学膜片;81、散光膜;82、下增光膜;83、中增光膜;84、上增光膜;90、背光材料。

具体实施方式

45.以下结合附图1-10对本技术作进一步详细说明。

46.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

47.在本技术的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.本技术实施例公开一种背光模组的封装结构。

49.参照图1,背光模组的封装结构包括压铸件10和中铁框20,中铁框20装配在压铸件10上,在中铁框20与压铸件10内设置有背光材料90,背光材料90将光源增强后均匀分散至显示屏上。

50.参照图2、图3和图4,压铸件10包括背板11和侧板12,侧板12固定设置在背板11的各个边缘,侧板12向背板11的几何中心延伸形成有安装台阶13,安装台阶13的高度小于侧板12的高度以便于中铁框20装配在压铸件10的安装台阶13上。中铁框20包括压框21和四组扣合条22,四组扣合条22均固定设置在压框21的各个边缘上,在中铁框20与压铸件10装配

时,压框21与安装台阶13紧密贴合,扣合条22与侧板12紧密贴合,且安装台阶13与中铁框20的高度之和小于等于侧板12的高度,在受到外力作用时,作用力主要作用于压铸件10上使得中铁框20不易外扒变形。

51.参照图2和图3,侧板12的内壁以及安装台阶13的上表面均设置有双面胶40,双面胶40可将中铁框20更加稳固的粘贴在压铸件10上,从而增加中铁框20与压铸件10连接的稳固性。

52.参照图4、图5和图6,侧板12上均设置有多组卡槽124,扣合条22上设置有多组内置凸包23,内置凸包23与卡槽124相卡合以使中铁框20更加牢固地固定在压铸件10上,同时限制了中铁框20在x、y、z方向上的运动,起到限位固定的作用。

53.参照图5和图6,内置凸包23具有第一侧面231和第二侧面232,第二侧面232为倾斜状设置,使第二侧面232与第一侧面231之间形成夹角,第二侧面232与卡槽124的底壁相抵接,第二侧面232沿内置凸包23的延伸方向逐渐向上倾斜。卡槽124包括弧形部125,弧形部125位于卡槽124的下底面,且弧形部125由侧板12的内侧壁向侧板12的外侧壁凸出设置,使得弧形部125与第二侧面232的接触面积更大,从而使得中铁框20与压铸件10更加稳固的连接在一起。

54.参照图4、图5和图6,侧板12包括两组第一侧板121、第二侧板122和第三侧板123,扣合条22包括两组第一扣合条221、第二扣合条222和第三扣合条223,其中较短的扣合条22为第一扣合条221,三个内置凸包23均匀的设置在第一扣合条221上,第一扣合条221上的三个内置凸包23与第一侧板121的卡槽124相卡合,第二扣合条222与第三扣合条223的长度相同,且均设置五组内置凸包23,第二扣合条222内置凸包23与第二侧板122的卡槽124相卡合,第三扣合条223的内置凸包23与第三侧板123的卡槽124相卡合,以便于中铁框20更加稳固地固定在压铸件10上。

55.参照图4、图5和图6,压框21上设置有两组折弯部24,两组折弯部24与第二扣合条222位于同一侧,两组折弯部24上均设置有卡扣241,第二侧板122包括连接台126,连接台126的高度与安装台阶13的高度相同,连接台126上设置有凸包127,连接台126上凸包127的位置与折弯部24上卡扣241的位置相对应,凸包127与卡扣241相卡合以使得折弯部24将压铸件10的外侧壁包裹,从而避免中铁框20出现外扒变形的情况。折弯部24的外侧设置有包边胶30,包边胶30的一部分粘贴在折弯部24和凸包127上,包边胶30的另一部分粘贴在背板11的下底面,使得中铁框20与压铸件10的连接更加稳固。

56.参照图7、图8和图9,压框21上设置有卡勾25,卡勾25与第三扣合条223位于同一侧,第三侧板123上设置有卡勾槽14,卡勾25卡接在卡勾槽14内,从而对中铁框20在x、y、z方向的运动进行限制。卡勾槽14包括卡口部141和插接部142,卡口部141和插接部142相连通,插接部142的大小和形状与卡勾25相适配,使卡勾25卡接在插接部142内,卡口部141为喇叭口状设置,易于卡勾25通过卡口部141插接进插接部142内,便于中铁框20与压铸件10的装配。

57.参照图8和图10,第二侧板122的内侧壁上设置有灯光组件50,灯光组件50包括灯条51和灯珠52,灯条51位于安装台阶13的上方,灯珠52固定连接在灯条51上,灯条51与灯珠52配合以提供亮度。

58.参照图2,背光材料90包括反射膜60、导光板70和光学膜片80,反射膜60包括底膜

61和侧膜62,侧膜62的厚度与导光板70的厚度相同,导光板70导光的一侧未设置侧膜62,以便于光线的导入,侧膜62将导光板70的三边围住,以避免光线从导光板70的外周壁上透射出去。光学膜片80包括散光膜81、下增光膜82、中增光膜83和上增光膜84,散光膜81、下增光膜82、中增光膜83和上增光膜84从下至上依次设置在导光板70的上方,散光膜81用于将导光板70导出的灯光均匀分散后向下增光膜82传播,下增光膜82、中增光膜83和上增光膜84用于增强灯光以为lcd提供充足的光源。

59.本技术实施例一种背光模组的实施原理为:压框21通过双面胶40粘贴在安装台阶13上,扣合条22粘贴在侧板12上,扣合条22上的内置凸包23与侧板12上的卡槽124相卡合,折弯部24与侧板12上的凸包127相卡合,扣合条22上的卡勾25与侧板12上的卡勾槽14相卡合,从而限制了中铁框20在x、y、z方向上的运动,由于安装台阶13与中铁框20的高度之和小于等于压铸件10中侧板12的高度,使得中铁框20安装于压铸件10内部,背光模组在受外力作用时,作用力作用于压铸件10上从而避免中铁框20外扒变形。以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1