一种光刻胶减压干燥装置的制作方法

1.本实用新型涉及基板干燥技术领域,尤其涉及一种光刻胶减压干燥装置。

背景技术:

2.tft-lcd(thin film transistor-liquid crystal display,简称薄膜晶体管液晶显示器)的基板制作过程中,真空减压干燥(vacuum dry,简称vcd)是一道重要的工序。真空减压干燥是对涂布有光致抗蚀剂等膜层的涂覆液的基板进行减压干燥处理,使得膜层固化。完整的光刻工艺通过光刻胶涂覆制程,曝光制程,显影制程三个主体步骤,完成基板上精密图形的定义。在涂覆制程后的减压干燥工序中,将涂布有光刻胶的基板置于密封腔室内,并在密封腔室内抽真空,使得光刻胶溶剂达到饱和蒸汽压快速挥发,挥发汽体进而随气流被抽走,达到初步干燥光刻胶的目的。

3.例如,专利cn 103903959a公开了一种减压干燥装置以及减压干燥方法,其为避免压力急剧恢复而生成的液滴影响基板良率,而将排气口设置在下部腔室的侧端。然而在抽真空时,基板上方气流从中间往两侧移动,使得中间区域受气流影响小,导致该区域光刻胶容易发生干燥不足的现象,而降低显影精度,使得产品特征线宽均一性不满足要求,进而影响显示面板的显示效果。

技术实现要素:

4.有鉴于此,有必要提供一种光刻胶减压干燥装置,用以解决现有技术中光刻胶容易发生干燥不均匀的技术问题。

5.本实用新型提供一种光刻胶减压干燥装置,该光刻胶减压干燥装置包括:

6.箱体,具有干燥腔,所述干燥腔中横设有干燥平台,所述干燥平台用以放置表面涂布有光刻胶的基板,且所述干燥腔相对的两内侧壁分别设有位于所述干燥平台上方的加热结构;以及,

7.真空组件,包括设于所述干燥腔外的真空泵、及与所述真空泵相连通的真空管道,所述真空管道远离所述真空泵的一端伸入至所述干燥腔中、并位于所述干燥平台的中部上方。

8.可选地,所述干燥平台沿竖直方向间隔设有多个。

9.可选地,多个所述干燥平台将所述干燥腔沿竖直方向依次隔断,以形成多个分腔室;

10.各所述分腔室相对的两内侧壁分别对应其中的所述干燥平台设有所述加热结构,各所述加热结构设于对应的所述干燥平台的上方;

11.所述真空管道包括与所述真空泵相连通的主管道、及多个与所述主管道相连通的支管道,所述主管道位于所述干燥腔外,多个所述支管道与多个所述分腔室一一对应,且各所述支管道远离所述主管道的一端伸入至对应的所述分腔室中,以位于对应的所述干燥平台的中部上方。

12.可选地,所述干燥腔设有所述加热结构的内侧壁自上至下沿远离相对的内侧壁的方向倾斜设置。

13.可选地,所述干燥腔设有所述加热结构的内侧壁的倾斜角度为α,满足50

°

≤α≤60

°

。

14.可选地,所述光刻胶减压干燥装置还包括设于所述干燥腔中的传感器、及与所述传感器电连接并位于所述箱体外的警示灯,所述传感器用以监测所述干燥腔中的温度及湿度。

15.可选地,所述箱体还具有位于所述干燥腔下方的安装腔,所述真空泵设于所述安装腔中。

16.可选地,所述箱体的底部设有多个滚轮。

17.可选地,所述箱体包括主体、及两个呈相对设置的门体,所述干燥腔形成于所述主体,且位于相对的两个所述加热结构之间的两侧呈开口设置,两个所述门体与所述干燥腔的两个开口一一对应设置,其中,各所述门体绕竖直方向上的轴线转动盖设于所述干燥腔对应的开口处。

18.可选地,所述干燥平台与所述干燥腔设有所述加热结构的内侧壁中的一个设有滑轨,另一个设有滑槽,所述滑轨与所述滑槽沿所述干燥腔的深度方向延伸设置;和/或,

19.所述门体上设有透明视窗。

20.与现有技术相比,本实用新型提供的光刻胶减压干燥装置在使用时,将涂布有光刻胶的基板放置在干燥平台上,由于加热结构设置在干燥腔相对的两侧壁,以将干燥平台夹设在中间,同时真空管道一端位于干燥平台的中部上方。如此,基板两侧的气流向中间流动至真空管道中,基板中部的气流流速相对较快,侧端的气流流速相对较慢,从而使得基板中部的光刻胶溶剂成分在气流带动下蒸发相对侧端较快;同时由于加热结构位于基板的两侧,通过升温使得基板侧端的光刻胶溶剂成分在温度影响下蒸发相对中部较快。从而使得基板中部的光刻胶溶剂成分与侧端的光刻胶溶剂成分,在加热结构与真空管道的配合下能够相对均衡蒸发,也即使得基板上的光刻胶能够均匀干燥。此外,加热结构的设置,也使得悬浮于干燥腔空气中的光刻胶溶剂液滴能够进一步汽化,便于通过真空管道排出,提高溶剂成分蒸发排出效率,避免在复压时干燥腔中出现液滴的情况,进而保证光刻胶干燥质量,以保证显影精度。

21.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以本实用新型的较佳实施例并配合附图详细说明如下。本实用新型的具体实施方式由以下实施例及其附图详细给出。

附图说明

22.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

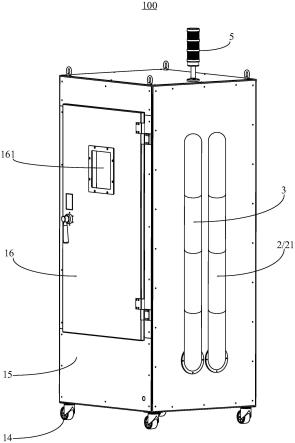

23.图1为本实用新型提供的光刻胶减压干燥装置第一实施例的结构示意图;

24.图2为图1中光刻胶减压干燥装置无门体时的结构示意图;

25.图3为图2中的光刻胶减压干燥装置(未示出真空组件)的透视示意图;

26.图4为本实用新型提供的光刻胶减压干燥装置第二实施例的截面示意图;

27.图5为图2中a处的放大示意图;

28.图6为图2中干燥平台与干燥腔内侧壁的局部截面示意图。

29.附图标记说明:

30.100-光刻胶减压干燥装置、1-箱体、1a-干燥腔、1a1-分腔室、1a2-滑槽、1b-安装腔、12-干燥平台、121-滑轨、13-加热结构、14-滚轮、15-主体、16-门体、161-透明视窗、2-真空组件、21-真空管道、211-主管道、212-支管道、3-供气管道、4-传感器、5-警示灯。

具体实施方式

31.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

32.请参见图1至图3,本光刻胶减压干燥装置100包括箱体1及真空组件2;箱体1具有干燥腔1a,干燥腔1a中横设有干燥平台12,干燥平台12用以放置表面涂布有光刻胶的基板,且干燥腔1a相对的两内侧壁分别设有位于干燥平台12上方的加热结构13;真空组件2包括设于干燥腔1a外的真空泵(未示出)、及与真空泵相连通的真空管道21,真空管道21远离真空泵的一端伸入至干燥腔1a中、并位于干燥平台12的中部上方。

33.本实用新型提供的光刻胶减压干燥装置100在使用时,将涂布有光刻胶的基板放置在干燥平台12上,由于加热结构13设置在干燥腔1a相对的两侧壁,以将干燥平台12夹设在中间,同时真空管道21一端位于干燥平台12的中部上方。如此,基板两侧的气流向中间流动至真空管道21中,基板中部的气流流速相对较快,侧端的气流流速相对较慢,从而使得基板中部的光刻胶溶剂成分在气流带动下蒸发相对侧端较快;同时由于加热结构13位于基板的两侧,通过升温使得基板侧端的光刻胶溶剂成分在温度影响下蒸发相对中部较快。从而使得基板中部的光刻胶溶剂成分与侧端的光刻胶溶剂成分,在加热结构13与真空管道21的配合下能够相对均衡蒸发,也即使得基板上的光刻胶能够均匀干燥。此外,加热结构13的设置,也使得悬浮于干燥腔1a空气中的光刻胶溶剂液滴能够进一步汽化,便于通过真空管道21排出,提高溶剂成分蒸发排出效率,避免在复压时干燥腔1a中出现液滴的情况,进而保证光刻胶干燥质量,以保证显影精度。

34.需要说明的是,在本实施例中,加热结构13采用电加热片的形式,以对干燥平台12对应两侧端的上方进行加热,其中,电加热片的具体结构为现有技术,在此不做赘述。此外,在本方案中,光刻胶减压干燥装置100还包括连通干燥腔1a的供气管道3、及设于箱体1外并与供气管道3连通的供气罐(未示出),供气罐用以经由供气道向干燥腔1a中提供惰性气体,如氮气等,以恢复干燥腔1a中的气压。

35.进一步地,为提高本装置的干燥效率,在本实施例中,干燥平台12沿竖直方向间隔设有多个。如此,增加能够同时干燥的基板数量,以提高干燥效率。需要说明的是,在一实施例中,各干燥平台12未将干燥腔1a隔断,且真空管道21伸入干燥腔1a中的一端位于顶端的干燥平台12的中部上方;同时各干燥平台12两侧的上方均对应设有加热结构13,其中,各干燥平台12对应的加热结构13的加热功率,自上至下依次降低,以在实际应用中,在自上至下的各干燥平台12中,依次放置光刻胶涂布量逐渐减小的基板,以提高能源利用率。

36.具体地,在本实施例中,多个干燥平台12将干燥腔1a沿竖直方向依次隔断,以形成多个分腔室1a1;各分腔室1a1相对的两内侧壁分别对应其中的干燥平台12设有加热结构13,各加热结构13设于对应的干燥平台12的上方;真空管道21包括与真空泵相连通的主管道211、及多个与主管道211相连通的支管道212,主管道211位于干燥腔1a外,多个支管道212与多个分腔室1a1一一对应,且各支管道212远离主管道211的一端伸入至对应的分腔室1a1中,以位于对应的干燥平台12的中部上方。在本方案中,各分腔室1a1互不影响,能够独立干燥,使得光刻胶的干燥更加稳定可靠,进而提高干燥质量。需要说明的是,在本实施例中,各支管道212中设有用以控制管道开闭的控制阀。

37.进一步地,为提高加热结构13的干燥效率,在一实施例中,干燥腔1a设有加热结构13的内侧壁自上至下沿远离相对的内侧壁的方向倾斜设置。如此扩大了解热结构在干燥平台12上的投影面积,也即使得加热结构13能够辐射加热的区域扩大,进一步提高干燥效率。同时使得干燥腔1a的腔室自下至上呈渐缩设置,能够加快气流流动,使得蒸发的溶剂成分有效排出。

38.可以理解的是,当设有加热结构13的内侧壁倾斜角度过小时,易在干燥平台12与内侧壁连接处形成空气流动效果不佳的死角;而当设有加热结构13的内侧壁倾斜角度过大时,使得加热架构不能够获得夹角的升温干燥效果。而当干燥腔1a设有加热结构13的内侧壁的倾斜角度为α,满足50

°

≤α≤60

°

时,能够在保证干燥平台12与内侧壁连接处的空气流动效果的同时,提高加热结构13的干燥效果。

39.此外,请参阅图4,在干燥平台12设有多个,且各干燥平台12将干燥腔1a隔断以形成分腔室1a1时,各分腔室1a1设有加热结构13的内侧壁也自上至下朝远离相对的内侧壁方向倾斜设置,且倾斜角度也为α,满足50

°

≤α≤60

°

。

40.进一步地,请参阅图2及图5,光刻胶减压干燥装置100还包括设于干燥腔1a中的传感器4、及与传感器4电连接并位于箱体1外的警示灯5,传感器4用以监测干燥腔1a中的温度及湿度。本方案通过传感器4与警示灯5的配合实时监控干燥腔1a中温度及湿度,避免异常情况发生,保证稳定干燥。同时,能够通过湿度情况判断干燥进程,提高便捷性。

41.进一步地,箱体1还具有位于干燥腔1a下方的安装腔1b,真空泵设于安装腔1b中。同样的,供气罐也设于安装腔1b中。本方案通过将真空泵设置在箱体1内,实现装置的一体化设置。具体地,箱体1的底部设有多个滚轮14。如此,便于移动装置,以提高便捷性。此外,在本实施例中,箱体1的顶部还设置有多个吊环。

42.进一步地,箱体1包括主体15、及两个呈相对设置的门体16,干燥腔1a形成于主体15,且位于相对的两个加热结构13之间的两侧呈开口设置,两个门体16与干燥腔1a的两个开口一一对应设置,其中,各门体16绕竖直方向上的轴线转动盖设于干燥腔1a对应的开口处。本方案设置两个呈相对设置的门体16,使得存取基板更加方便,同时也便于清理干燥腔1a。

43.更进一步地,在本实施例中,干燥平台12与干燥腔1a设有加热结构13的内侧壁中的一个设有滑轨,另一个设有滑槽,滑轨与滑槽沿干燥腔1a的深度方向延伸设置,以便于将干燥平台12从干燥腔1a中取出进行清洗,以保证干燥平台12的平整度,避免基板倾斜放置在干燥平台12上。具体地,请参阅图6,在本方案中,干燥平台12对应两加热结构13的两端设有滑轨121,干燥腔1a的内侧壁设有滑槽1a2。此外,在本实施例中,门体16上设有透明视窗

161,以便于操作人员实时查看干燥腔1a中的干燥情况,进而保证干燥质量。其中,透明视窗161采用玻璃制成。

44.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1