一种背光灯板、背光模组及显示装置的制作方法

1.本技术涉及显示技术领域,尤其涉及一种背光灯板、背光模组及显示装置。

背景技术:

2.背光灯板中,需要在基板上安装发光芯片的一侧布置反射层,以通过反射层对发光芯片发出的光线进行反射,提升出光效果。现有技术中,通过在基板上整面铺设反光油墨来形成反射层;然而因油墨涨缩较大,高温制程完成后,油墨会由外往内缩,即整体油墨收缩应力向里,从而造成基板四角翘曲的现象产生。

3.因此,现有技术还有待于改进和发展。

技术实现要素:

4.本技术要解决的技术问题在于,针对现有技术的上述缺陷,提供一种背光灯板、背光模组及显示装置,旨在降低基板翘曲概率。

5.本技术解决技术问题所采用的技术方案如下:

6.一种背光灯板,其包括:

7.驱动基板;

8.多个发光单元,设置于所述驱动基板上,并成阵列排布;

9.反射层,设置于所述驱动基板上,并环绕布置于所述发光单元的外围;

10.任意相邻两个反射层之间均间隔布置;所述反射层的高度小于所述发光单元的高度。

11.通过上述方案,每个发光单元的外围均布置反射层的同时,相邻两个反射层之间间隔布置,每个反射层的应力均往各自的中心处内缩,使得所述驱动基板的表面上因各个反射层内缩产生的应力可以相互抵消,从而有效降低所述驱动基板翘曲的概率。同时,所述反射层的高度小于所述发光单元的高度,使得所述发光单元的侧面发出的光线也可以得到反射层的反射,从而提升所述背光灯板的发光效率。

12.可选地,所述背光灯板还包括:

13.透明聚光层,覆盖所述发光单元的出光面。

14.通过上述方案,在每个发光单元的出光面上均覆盖透明聚光层,从而通过所述透明聚光层对所述发光单元进行封装保护的同时,对所述发光单元发出的光线产生有效的聚拢作用,达到聚光效果。

15.可选地,所述透明聚光层远离所述驱动基板一侧呈凸起的圆弧状布置。

16.通过上述方案,所述透明聚光层沿所述发光单元的出光面一侧形成凸起的圆弧状,从而使所述透明聚光层形成透镜形状,更有利于提升所述透明聚光层对所述发光单元的聚光效果。

17.可选地,所述背光灯板还包括:

18.反射挡墙,环绕设置于所述透明聚光层的外围;

19.通过上述方案,任意相邻两个发光单元之间均被反射挡墙遮挡分隔,使得反射挡墙布置于相邻两个发光单元的出射光线的交汇处,从而有效避免相邻两个发光单元之间产生混光。

20.可选地,所述反射挡墙包括白胶反射挡墙。

21.通过上述方案,白胶反射挡墙具有一定的反光效果;白胶反射挡墙靠近发光单元的侧面沿高度方向可以对所述发光单元的出光产生反射效果,进一步提升所述背光灯板的发光效率。

22.可选地,所述所述反射挡墙的高度小于透明聚光层的高度,且所述反射挡墙与所述透明聚光层之间的高度差的取值范围为:30μm~200μm。

23.通过上述方案,所述发光单元从所述透明聚光层远离所述驱动基板一侧出射的光线不会完全被所述反射挡墙遮挡,增加了所述发光单元出射光线的角度,提升了所述背光灯板的发光效率。同时,将所述反射挡墙与所述透明聚光层之间的高度差的取值范围设置为:30μm~200μm,使得在保证所述背光灯板的整体体积尽可能小的前提下,所述发光单元出射光线的角度良好。

24.可选地,所述反射层的高度的取值范围为:15μm~50μm;所述发光单元的高度的取值范围为:50μm~150μm。

25.可选地,所述发光单元与所述驱动基板的焊盘键合。

26.通过上述方案,所述驱动基板的焊盘与所述发光单元之间可以产生共晶反应,从而达到焊接效果,实现所述发光单元在所述驱动基板上的定位。

27.一种背光模组,其包括如上任意一项所述背光灯板、以及光学膜片;所述光学膜片设置于所述背光灯板的出光侧。

28.一种显示装置,其包括如上所述背光模组、以及液晶模组;所述液晶模组设置于所述背光模组的出光侧。

29.本技术中在每个发光单元的外围均布置反射层的同时,相邻两个反射层之间间隔布置,每个反射层的应力均往各自的中心处内缩,使得所述驱动基板的表面上因各个反射层内缩产生的应力可以相互抵消,从而有效降低所述驱动基板翘曲的概率。同时,所述发光单元的侧面发出的光线也可以得到反射层的反射,从而提升所述背光灯板的发光效率。

附图说明

30.图1是现有技术中背光灯板的俯视图;

31.图2是现有技术中背光灯板的主视图;

32.图3是本技术中所述驱动基板上整面印刷白色油墨的俯视图;

33.图4是本技术中所述驱动基板上整面印刷白色油墨的主视图;

34.图5是本技术中多个反射层以及多个焊盘在所述驱动基板上分布的第一视图;

35.图6是本技术中多个反射层以及多个焊盘在所述驱动基板上分布的第二视图;

36.图7是本技术中多个反射层以及多个发光单元在所述驱动基板上分布的第一视图;

37.图8是本技术中多个反射层以及多个发光单元在所述驱动基板上分布的第二视图;

38.图9是本技术中多个反射层、多个发光单元、以及所述反射挡墙在所述驱动基板上分布的第一视图;

39.图10是本技术中多个反射层、多个发光单元、以及所述反射挡墙在所述驱动基板上分布的第二视图;

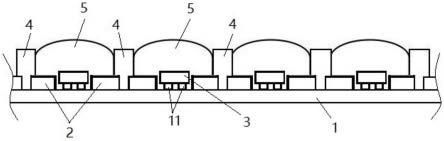

40.图11是本技术中所述背光灯板的结构示意图;

41.图12是本技术中所述背光模组的结构示意图;

42.图13是本技术中所述显示装置的结构示意图。

43.附图标记说明:

44.100-基板;200-油墨;1-驱动基板;11-焊盘;2-反射层;10-间隙;3-发光单元;4-反射挡墙;5-透明聚光层;20-白色油墨;101-背板;102-扩散板;103-光学膜片;104-液晶模组。

具体实施方式

45.为使本技术的目的、技术方案及优点更加清除、明确,以下参照附图并举实施例对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

46.发明人经研究发现,制作背光灯板时需要在基板100上安装发光芯片的一侧布置光学反射层,以通过光学反射层对发光芯片发出的光线进行反射,提升出光效果。如图1和图2所示,现有技术中,通过在基板100上整面铺设反光油墨200来形成光学反射层;然而因油墨200涨缩较大,高温制程完成后,油墨200会由外往内缩,即整体油墨200收缩应力向里(图1中箭头表示油墨收缩应力方向),从而造成基板100四角翘曲的现象产生。

47.为解决以上技术问题,本技术提供一种背光灯板,如图7、图8和图11所示,所述背光灯板包括驱动基板1、多个反射层2和多个发光单元3;所述多个反射层2和所述多个发光单元3均设置于所述驱动基板1上,且位于所述驱动基板1的同一侧;所述多个反射层2和所述多个发光单元3均成阵列排布,且一一对应。

48.具体的,如图5、图7和图9所示,所述反射层2对应一个发光单元3,并沿所述发光单元3的外围呈闭环环绕布置;任意相邻两个反射层2之间均间隔布置,即如图5-图8、以及图10-图11所示,任意相邻两个反射层2之间均具有间隙10。

49.本技术中,在所述驱动基板1上设置所述发光单元3的同时,还设置所述反射层2,并使所述反射层2沿所述发光单元3的外围呈闭环环绕布置,使得所述发光单元3能够定位于所述驱动基板1上的同时,所述发光单元3发出的光线可以被所述反射层2进行反射。相邻两个反射层2之间并未连接,而是间隔布置,使得每个反射层2均形成一个独立的区块,每个独立区块的应力均往各自的中心处内缩(如图5中箭头表示每个反射层2的收缩应力方向),所述驱动基板1的表面上因各个反射层2内缩产生的应力可以相互抵消,从而有效降低所述驱动基板1翘曲的概率。

50.如图8所示,所述反射层2的高度小于所述发光单元3的高度,即所述发光单元3相对于所述反射层2可以部分侧面外露,所述发光单元3的侧面发出的光线也可以得到反射层2的反射,从而提升所述背光灯板的发光效率。

51.本技术中一实施例,所述驱动基板1为玻璃驱动基板、pcb驱动基板、以及fr4驱动

基板中的任意一种。

52.本技术中一实施例,所述反射层2包括白色油墨反射层;如图3和图4所示,白色油墨20可以通过丝网印刷或者喷墨印刷的方式直接在所述驱动基板1表面整面印刷;印刷后,通过曝光显影的方式,将对应相邻两个反射层2之间间隙10区域的白色油墨20、以及装配发光单元3的区域显影掉,从而将整面白色油墨20分割成多个白色油墨反射层2,如图5和图6所示。

53.本实施例中,所述白色油墨反射层2的高度为15μm~50μm。本实施例中一实施方式所述白色油墨反射层2的高度为25μm,以满足现有技术中丝网印刷白色油墨或喷墨印刷白色油墨的普遍制程能力,使得经过一个印刷即可达到所述白色油墨反射层2所需的高度。

54.如图11所示,所述背光灯板还包括多个透明聚光层5,所述透明聚光层5用于透射光线的同时,对光线进行聚集,以达到聚光的效果。具体的,多个透明聚光层5成阵列排布,且多个透明聚光层5与多个发光单元3一一对应。

55.具体的,所述透明聚光层5覆盖所述发光单元3的出光面,从而对所述发光单元3进行封装保护的同时,对所述发光单元3发出的光线产生有效的聚拢作用,达到聚光效果。

56.所述透明聚光层5远离所述驱动基板1一侧呈凸起的圆弧状布置,从而使所述透明聚光层5形成透镜形状,更有利于提升所述透明聚光层5对所述发光单元3的聚光效果。

57.本技术中一实施例,所述透明聚光层5采用透明封装胶聚光层,并通过压电伐在所述发光单元3的出光面涂布透明封装胶,从而形成透镜状态的透明封装胶聚光层。本实施例中一实施方式,所述透明封装胶聚光层采用的粘度为1700mpa.s~4000mpa.s,以保证所述透明封装胶聚光层与所述发光单元3之间粘接的稳定性。

58.如图9-图11所示,所述背光灯板还包括反射挡墙4;所述反射挡墙4沿所述透明聚光层5的外围呈闭环环绕设置,使得反射挡墙4布置于相邻两个发光单元3的出射光线的交汇处,从而将相邻两个发光单元3之间的光线遮挡分隔,有效避免相邻两个发光单元3之间产生混光。

59.所述透明聚光层5与所述反射挡墙4的内壁相互贴合,且所述反射挡墙4的高度大于所述发光单元3的高度,使得任意相邻两个发光单元3之间、以及任意相邻两个反射层2之间均被反射挡墙4遮挡分隔,即反射挡墙4布置于相邻两个发光单元3的出射光线的交汇处,从而通过所述反射挡墙4有效避免相邻两个发光单元3之间产生混光。

60.需要说明的是,本技术中所述高度均表示结构件相对于所述驱动基板1的表面突出的高度,如:所述反射挡墙4的高度为所述反射挡墙4相对于所述驱动基板1的表面突出的高度,所述发光单元3的高度为所述发光单元3相对于所述驱动基板1的表面突出的高度,所述反射层2的高度为所述反射层2相对于所述驱动基板1的表面突出的高度;所述反射挡墙4的高度方向、所述发光单元3的高度方向和所述反射层2的高度方向均一致。

61.本技术中一实施例,如图10和图11所示,对于位于相邻两个发光单元3之间的反射挡墙4,其部分位于所述间隙10内,并与相邻两个反射层2相互贴合;其另一部分位于所述间隙10外,且宽度大于所述间隙10,使其能够部分覆盖反射层2。

62.本实施例中,沿高度方向,所述反射挡墙4超出所述反射层2的部分与所述反射层2部分重叠,使得所述反射挡墙4位于所述间隙10外的部分的厚度增加,从而提升所述反射挡墙4沿高度方向的强度,保证所述反射挡墙4阻止相邻两个发光单元3之间混光的效果。

63.本技术中一实施例,所述间隙10的宽度为0.1mm~2.5mm,既能避免因所述间隙10的宽度过大而导致多个反射层2在驱动基板1上平铺占用面积过大,进而造成驱动基板1体积过大的现象产生;又能避免因所述间隙10的宽度过小而导致所述反射挡墙4穿过所述间隙10后与所述驱动基板1连接的稳定性不足,进而造成所述反射挡墙4脱离所述驱动基板1的现象产生。

64.所述反射挡墙4包括白胶反射挡墙,白胶反射挡墙具有一定的反光效果;由于白胶反射挡墙的内壁朝向所述发光单元3布置,因此白胶反射挡墙沿高度方向可以对所述发光单元3的出射光线产生反射效果,从而实现进一步提升所述背光灯板的发光效率的目的。

65.本技术中通过压电伐点白胶的方式在所述驱动基板1上形成所述白胶反射挡墙。本技术中一实施例,所述白胶反射挡墙的高度为150μm~1500μm,既能保障其对相邻两个所述发光单元3之间防混光的效果,又能保证所述白交反射挡墙固化后可以保持一定的支撑强度。

66.所述透明聚光层5的高度大于所述反射挡墙4的高度,使得所述发光单元3向远离所述驱动基板1一侧出射的光线不会完全被所述反射挡墙4遮挡,增加了所述发光单元3出射光线的角度,提升了所述背光灯板的发光效率。

67.本技术中一实施例,所述透明聚光层5的高度与所述反射挡墙4的高度相差30μm~200μm。本实施例中一实施方式,所述透明聚光层5的高度与所述反射挡墙4的高度相差60μm,即所述透明聚光层5相对于所述反射挡墙4超出60μm,使得在保证所述背光灯板的整体体积尽可能小的前提下,所述发光单元3出射光线的角度良好。

68.所述发光单元3包括发光芯片;如图5-图11所示,所述驱动基板1具有焊盘11;所述发光芯片设置于所述焊盘11远离所述驱动基板1一侧。将所述发光芯片设置于所述焊盘11上后,所述焊盘11与发光芯片之间可以产生共晶反应,从而达到焊接效果,实现发光芯片在所述驱动基板1上的定位。

69.本技术中一实施例,所述焊盘11的高度为0.5μm~25μm,所述发光芯片的高度为50μm~150μm,以保证所述发光芯片的焊盘11与所述焊盘11之间发生共晶反应后,所述发光芯片远离所述驱动基板1表面可以超出所述反射层2远离所述驱动基板1的表面,从而使得所述发光单元3的侧面发出的光线也可以得到反射层2的反射,达到提升所述背光灯板的发光效率的效果。

70.本技术中一实施例,所述发光芯片采用裸led芯片,以保证所述背光灯板的轻薄化。

71.所述背光灯板的制作方法具体包括如下步骤:

72.提供一驱动基板,所述驱动基板已根据电路设计完成多个焊盘的设置;在所述驱动基板靠近多个焊盘的一面整面印刷白色油墨;其中,白色油墨可以采用丝网印刷/喷墨印刷的方式进行印刷;

73.通过曝光显影方式,将所述驱动基板上每个焊盘、以及每相邻两个白色油墨反射层之间间隙区域对应的白色油墨显影,以使得整面白色油墨分割成多个白色油墨反射层;

74.在每个焊盘上回流焊发光芯片;

75.通过压电伐在所述驱动基板上多个白色油墨反射层的外围、以及相邻两个白色油墨反射层之间的间隙区域点白胶,以在发光芯片的外围环绕形成白胶反射挡墙;

76.通过压电伐在每个白胶反射挡墙形成的闭环区域内填充透明封装胶,并布置为透镜形状,以形成多个透明封装胶聚光层。

77.本技术还提供一种背光模组,如图12所示,所述背光模组包括如上任意一项所述背光灯板,其还包括背板101、扩散板102和光学膜片103;所述背板101的四周边缘向同一侧翻折形成折边;所述背光灯板设置于所述背板101上;所述扩散板102设置于所述背板101的折边上,并位于所述背光灯板的出光侧;所述光学膜片103设置于所述扩散板102远离所述背光灯板一侧。

78.本技术还提供一种显示装置,如图13所示,所述显示装置包括如上所述背光模组、以及液晶模组104;所述液晶模组104设置于所述背光模组的出光侧。所述液晶模组104与所述背光模组之间的装配定位均采用现有技术,本技术对此不再进行赘述。

79.综上所述,本技术提供一种背光灯板、背光模组及显示装置,所述背光灯板包括驱动基板;多个发光单元,设置于所述驱动基板上,并成阵列排布;反射层,设置于所述驱动基板上,并环绕布置于所述发光单元的外围;任意相邻两个反射层之间均间隔布置;所述反射层的高度小于所述发光单元的高度。本技术中在每个发光单元的外围均布置反射层的同时,相邻两个反射层之间间隔布置,每个反射层的应力均往各自的中心处内缩,使得所述驱动基板的表面上因各个反射层内缩产生的应力可以相互抵消,从而有效降低所述驱动基板翘曲的概率。同时,所述发光单元的侧面发出的光线也可以得到反射层的反射,从而提升所述背光灯板的发光效率。

80.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1