一种全自动LCM贴合机的制作方法

一种全自动lcm贴合机

技术领域

1.本实用新型涉及自动化技术领域,具体而言,涉及一种全自动lcm贴合机。

背景技术:

2.lcm显示模组,是指将液晶显示器、连接件、控制与驱动外围电路、pcb电路板、背光源、结构件等装配在一起的组件。在显示屏的生产过程中,需要将lcm显示模组和触控屏在真空环境下进行贴合,该步骤称为真空全贴合。目前市场上为了方便lcm显示模组和触控屏的贴合出现了大量lcm自动贴合设备,该设备在节省人力的同时,还能够实现精准贴合,但现有的lcm自动贴合设备还是需要人工取放料,同时两台贴合机是分开独立工作,使得lcm自动贴合设备在贴合过程中并不是一条完整的自动线。

技术实现要素:

3.本实用新型公开了一种全自动lcm贴合机,旨在改善上述技术问题。

4.本实用新型采用了如下方案:

5.一种全自动lcm贴合机,包括第一贴合机主体、第二贴合机主体、第一自动上料模组、第二自动上料模组及第三自动上料模组;所述第一自动上料模组、第二自动上料模组及第三自动上料模组内均设有ccd视觉引导模组,且第二自动上料模组和第三自动上料模组内还设有易撕贴出标机,所述第一自动上料模组与所述第一贴合机主体连接,所述第二自动上料模组连接在第一贴合机主体和第二贴合机主体之间,所述第三自动上料模组与所述第二贴合机主体连接。

6.作为进一步改进,所述第一自动上料模组内设有与其内部ccd视觉引导模组配合的第一上料机构,用于将tray盘里的盖板取出,放入第一贴合机主体内的平台上。

7.作为进一步改进,所述第二自动上料模组设有传动机构和取料机构,所述第一贴合机主体设有贴合机下料机构,所述第二贴合机主体设有贴合机上料机构,所述传动机构连接在贴合机下料机构和贴合机上料机构之间并与第二自动上料模组内的ccd视觉引导模组配合,所述取料机构用于将贴合机下料机构上的盖板取下,放入传动机构上,所述贴合机上料机构用于将传动机构上的盖板放入第二贴合机主体的平台上。

8.作为进一步改进,所述传动机构为皮带传动机构。

9.作为进一步改进,所述第三自动上料模组内设有与其内部ccd视觉引导模组配合的第二上料机构,用于将tray盘里的tft取出,放入第二贴合机主体内的平台上。

10.作为进一步改进,所述第二贴合机主体包括第一平台和第二平台,所述贴合机上料机构用于将皮带传动机构上的盖板放入第一平台上,所述第二上料机构用于将tray盘里的tft取出,放入第二平台上。

11.通过采用上述技术方案,本实用新型可以取得以下技术效果:

12.本技术的全自动lcm贴合机,通过增加三台自动上料模组,实现自动取放料,并将两台贴合机连成一条自动线,进而改善了现有lcm自动贴合设备还需人工取放料,同时两台

贴合机是分开独立工作,使得lcm自动贴合设备在贴合过程中并不是一条完整自动线的问题。

附图说明

13.为了更清楚地说明本实用新型实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

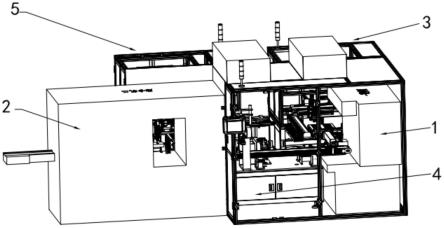

14.图1是本实用新型的整体装配图;

15.图2是本实用新型中的第一自动上料模组的放大图;

16.图3是图2的部分内部结构的放大图;

17.图4是本实用新型中的第二自动上料模组的放大图;

18.图5是图4的部分内部结构的放大图;

19.图6是图4的另一部分内部结构的放大图;

20.图7是本实用新型中的第三自动上料模组的放大图;

21.图8是图7的部分内部结构的放大图。

具体实施方式

22.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

23.实施例

24.本实用新型第一实施例提供一种全自动lcm贴合机,包括第一贴合机主体1、第二贴合机主体2、第一自动上料模组3、第二自动上料模组4及第三自动上料模组5;第一自动上料模组3、第二自动上料模组4及第三自动上料模组5内均设有ccd视觉引导模组31,用于引导自动上料模组取放料,使得产品定位精准。

25.进一步地,第二自动上料模组4和第三自动上料模组5内还设有易撕贴出标机41,第一自动上料模组3与第一贴合机主体1连接,第二自动上料模组4连接在第一贴合机主体1和第二贴合机主体2之间,第三自动上料模组5与第二贴合机主体2连接。本技术通过增加三台自动上料模组,实现自动取放料,并将两台贴合机连成一条自动线,进而改善了现有lcm自动贴合设备还需人工取放料,同时两台贴合机是分开独立工作,使得lcm自动贴合设备在贴合过程中并不是一条完整自动线的问题。

26.在本实施例中,第一自动上料模组3内设有与其内部ccd视觉引导模组31配合的第一上料机构32,第一上料机构32用于将tray盘里的盖板取出,并通过ccd视觉引导模组31准

确地放入第一贴合机主体1内的平台上。

27.进一步地,第二自动上料模组4设有传动机构42和取料机构,第一贴合机主体1设有贴合机下料机构11,第二贴合机主体2设有贴合机上料机构21,传动机构42连接在贴合机下料机构11和贴合机上料机构21之间并与第二自动上料模组4内的ccd视觉引导模组31配合,取料机构用于将贴合机下料机构11上的盖板取下,放入传动机构42上,贴合机上料机构21用于将传动机构42上的盖板放入第二贴合机主体2的平台上。具体为:盖板会从贴合机下料机构11下料,此时取料机构会将贴合机下料机构11上的盖板取下,放入传动机构42上,传动机构42通过ccd视觉引导模组31带动其上的盖板向贴合机上料机构21靠近,当盖板到达贴合机上料机构21上时,贴合机上料机构21会将盖板放入第二贴合机主体2的平台上。

28.优选地,传动机构42为皮带传动机构42,使其传动平稳无噪音,也可以其它传动机构42,本实用新型不做具体限制。

29.进一步地,第三自动上料模组5内设有与其内部ccd视觉引导模组31配合的第二上料机构51,第二上料机构51通过ccd视觉引导模组31将tray盘里的tft取出,放入第二贴合机主体2内的平台上。

30.具体地,第二贴合机主体2包括第一平台和第二平台,贴合机上料机构21用于将皮带传动机构42上的盖板放入第一平台上,第二上料机构51用于将tray盘里的tft取出,放入第二平台上。

31.工作过程:第一自动上料模组3从tray盘里取盖板,通过ccd视觉引导模组31,放入第一贴合机主体1的平台上,并通过第二自动上料模组4内的易撕贴出标机41出易撕贴411撕掉盖板上的膜,然后第一贴合机主体1自动贴光学胶;贴合完光学胶后,第一贴合机主体1的贴合机下料机构11下料,第二自动上料模组4将盖板从贴合机下料机构11取下,放入自身皮带传动机构42上传动,通过ccd视觉引导模组31引导盖板到第二贴合机主体2的贴合机上料机构21上,最终到达第二贴合机主体2的第一平台上;第三自动上料模组5自动从tray盘里取tft并通过其内的易撕贴出标机41出易撕贴411撕掉tft上的膜,再通过ccd视觉引导模组31,放入第二贴合机主体2的第二平台上,最后第二贴合机主体2自动将盖板和tft自动组装贴合。

32.本技术除去人工手动取放料动作,减少作业员放料误差,增加产品定位精度,节约了人力,并提高了生产效率。

33.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1