光刻方法及集成电路与流程

1.本技术涉及显示技术领域,具体涉及一种光刻方法及集成电路。

背景技术:

2.随着半导体制造的发展,集成度越来越高,单位面积所包含的晶体管个数也在飞速增加。在制造工艺上衡量集成度的主要指标就是光刻工艺的分辨率(resolution),它用来区别硅片表面邻近的特征图形的能力。

3.现有的分辨率增强技术包括两次图形技术,也即通过两次曝光来分拆图形,即分两次进行光刻,可以获得更小的光刻图形的分辨率,光刻图形的分辨率越小代表光刻工艺的分辨率越高。但是两次图形技术成带来的成本上升依然非常高昂。又如,一些特殊的照明方式可以增强某些图形的对比度,如离轴照明中的偶极照明、四极照明,但同时会带来其他非优化图形的对比度下降,其结果是目标图形变好,其他图形都变差。因此必须让设计者配合只用目标图形进行设计,这就大大限制了设计者的设计自由度,通常只对重复图形的存储器器件才有可能使用。

4.因此,如何提高光刻工艺的分辨率且低成本是亟需解决的问题。

技术实现要素:

5.本技术提供一种光刻方法及集成电路,能够提高光刻工艺的分辨率且低成本。

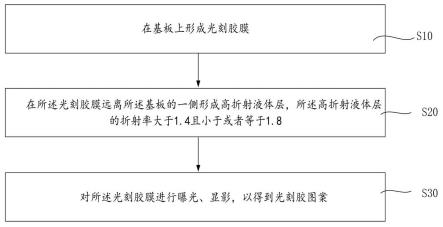

6.第一方面,本技术实施例提供一种光刻方法,包括:在基板上形成光刻胶膜;在所述光刻胶膜远离所述基板的一侧形成高折射液体层,所述高折射液体层的折射率大于1.4且小于或者等于1.8;对所述光刻胶膜进行曝光、显影,以得到光刻胶图案。

7.可选地,在本技术的一些实施例中,所述在所述光刻胶膜远离所述基板的一侧形成高折射液体层,所述高折射液体层的折射率大于1.4且小于或者等于1.8的步骤,具体包括:在所述光刻胶膜远离所述基板的一侧旋涂高折射液体,形成厚度介于0.1毫米至10毫米之间的高折射液体层。

8.可选地,在本技术的一些实施例中,所述对所述光刻胶膜进行曝光、显影,以形成光刻胶图案的步骤,具体包括:在所述高折射液体层远离所述基板的一侧设置掩膜板组件,光源通过所述掩膜板组件对所述光刻胶膜进行照射;曝光完成后采用碱性显影液显影处理所述光刻胶膜以及所述高折射液体层,以得到光刻胶图案。

9.可选地,在本技术的一些实施例中,所述高折射液体层的材料包括环己烷。

10.可选地,在本技术的一些实施例中,所述高折射液体层的材料包括氟系溶剂。

11.可选地,在本技术的一些实施例中,所述光源波长介于150纳米至370纳米之间。

12.可选地,在本技术的一些实施例中,所述掩膜板组件包括光强控制掩膜板以及图案化掩膜板,所述图案化掩膜板设于所述光强控制掩膜板与所述高折射液体层之间。

13.可选地,在本技术的一些实施例中,所述在所述光刻胶膜远离所述基板的一侧形成高折射液体层,所述高折射液体层的折射率大于1.4且小于或者等于1.8的步骤之前,还

包括:在所述光刻胶膜远离所述基板的一侧形成保护层。

14.可选地,在本技术的一些实施例中,所述保护层的材料包括碱水可溶性树脂。

15.另一方面,本技术提供一种集成电路,采用如上所述的光刻方法制作而成。

16.本技术提供一种光刻方法及集成电路,所述光刻方法包括:在基板上形成光刻胶膜;在所述光刻胶膜远离所述基板的一侧形成高折射液体层,所述高折射液体层的折射率大于1.4且小于或者等于1.8;对所述光刻胶膜进行曝光、显影,以得到光刻胶图案。该光刻方法通过在光刻胶膜远离基板的一侧形成高折射液体层,以增大数值孔径,能够提高光刻工艺的分辨率且低成本。

附图说明

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是本技术第一实施例提供的光刻方法的流程示意图;图2是本技术实施例提供的第一种光刻原理示意图;图3是本技术实施例提供的掩膜板组件的结构示意图;图4是本技术第二实施例提供的光刻方法的流程示意图;图5是本技术实施例提供的第二种光刻原理示意图。

具体实施方式

19.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.本技术实施例提供一种光刻方法及集成电路,该光刻方法能够提高光刻工艺的分辨率且低成本。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。另外,在本技术的描述中,术语“包括”是指“包括但不限于”。术语“第一”、“第二”、“第三”等仅仅作为标示使用,其用于区别不同对象,而不是用于描述特定顺序。

21.请参阅图1,图1是本技术第一实施例提供的光刻方法的流程示意图;图2是本技术实施例提供的第一种光刻原理示意图;图3是本技术实施例提供的掩膜板组件的结构示意图。如图1和图2所示,本技术实施例提供一种光刻方法,包括以下步骤:s10、在基板10上形成光刻胶膜20。

22.在本技术实施例中,全部工艺步骤均在洁净室里实现。具体地,将基板10使用丙酮、异丙酮与去离子水清洗,吹干。使用匀胶机将液态正性光刻胶旋涂在待刻蚀的基板10上。通过调节匀胶机的转速以控制光刻胶达到特定厚度。将涂胶完成的基板10进行热处理或紫外照射处理,以固化胶层。而后,使光刻胶充分冷却,形成光刻胶膜20。

23.也即,光刻胶膜20的材料为正光阻材料。进一步的,光刻胶膜20的厚度为100纳米

至300纳米。

24.具体地,热处理的工艺参数包括:处理温度为90摄氏度至110摄氏度,例如为100摄氏度,处理时长为20分钟至40分钟。

25.具体地,紫外照射处理的工艺参数包括:采用的紫外线能量为30兆焦耳~50兆焦耳。

26.s20、在光刻胶膜20远离基板10的一侧形成高折射液体层30,高折射液体层30的折射率大于1.4且小于或者等于1.8。

27.在本技术实施例中,在光刻胶膜20远离基板10的一侧形成高折射液体层30,具体地,在光刻胶膜20远离基板10的一侧旋涂高折射液体,形成厚度介于0.1毫米至10毫米之间的高折射液体层30。由于这种高折射率浸没介质通常也表现出对曝光光线较高的吸收,因此将高折射液体层30的厚度控制在0.1毫米至10毫米之间,有利于控制高折射液体层30对曝光光线的吸收率,进而避免对光刻工艺的分辨率产生影响。

28.在本技术实施例中,光刻工艺的分辨率(r,resolution)是光刻工艺的重要参数之一,其主要由光源波长(λ)、数值孔径(na)以及工艺难度系数/分辨率常数(k)三个因素决定。分辨率r与其它三个影响因素之间的关系可以用瑞利散射公式表示,其中r越小代表光刻工艺的分辨率越高:,由瑞利散射公式可知,增大数值孔径na可以提高光刻工艺的分辨率,而数值孔径na和介质折射率n的关系如下:,其中,θ表示入射角度,可知,数值孔径na和介质折射率n的呈正相关。因此,在光刻过程中引入高折射液体作为光刻胶膜20和光源50之间的介质,替代空气介质,大幅增加了光刻过程中光刻机的数值孔径na,有利于有效提高光刻工艺的分辨率。

29.在本技术实施例中,通过控制介质折射率n以及入射角度θ,光刻机的数值孔径na可以介于1.35至1.8之间。

30.在本技术实施例中,光源波长介于150纳米至370纳米之间。

31.在本技术实施例中,高折射液体层30包括纯水或去离子水。优选地,在使用193纳米的光源波长时,在透镜和基板10上的光刻胶膜20之间的光刻胶膜20上设置规定厚度的纯水(nh2o=1.43)或去离子水等液状折射率介质(折射率液体、浸渍液)。在本技术的光刻方法中,用折射率(n)更大的液体例如纯水等置换以往为空气或氮气等惰性气体的曝光光路空间,由此即使使用曝光波长相同的光源50,也能够与使用短波长光源50时或使用高数值孔径na透镜时同样获得高分辨率,同时焦点景深也不会降低,进而以低成本形成具有更优良的高分辨率、且焦点深度也优良的光刻胶图案。

32.在本技术实施例中,高折射液体层30的材料包括折射率为1.74的氟系溶剂。优选地,在使用157纳米的光源波长时,在透镜和基板10上的光刻胶膜20之间的光刻胶膜20上设置氟系溶剂作为液状折射率介质(折射率液体、浸渍液),从曝光光线的吸收这一方面来看氟系介质吸收曝光光线更少,并且使用这种氟系溶剂也不会影响光刻胶膜20的性能,并能

对光刻胶膜20起到保护作用,有利于得到良好特性的光刻胶图案。具体地,氟系溶剂包括二氯五氟丙烷、甲氧基-九氟丁烷、1-二氟甲氧基-2,2-二氟乙烷、七氟丁酸甲酯等氟系化合物为主要成分的液体。

33.在本技术实施例中,高折射液体层30的材料包括折射率为1.556的环己烷。优选地,在使用193纳米的光源波长时,在透镜和基板10上的光刻胶膜20之间的光刻胶膜20上设置环己烷作为液状折射率介质(折射率液体、浸渍液),基于环己烷的高折射率,可以使得数值孔径na大于1.35,进而有利于提高光刻工艺的分辨率。

34.s30、对光刻胶膜20进行曝光、显影,以得到光刻胶图案。

35.在本技术实施例中,在高折射液体层30远离基板10的一侧设置掩膜板组件40,光源50通过掩膜板组件40对光刻胶膜20进行照射。具体地,对曝光中使用的光源50没有特别的限定,可以使用氟化氩准分子激光、准氟化氪分子激光、f2准分子激光、远紫外线、真空紫外线、电子射线、x射线、软x射线等放射线。其主要根据光刻胶膜20的特性来决定。

36.在本技术实施例中,曝光完成后采用碱性显影液显影处理光刻胶膜20以及高折射液体层30,以得到光刻胶图案。具体地,使用由碱性水溶液形成的碱性显影液进行显影处理。由于在该显影处理中所使用的显影液是碱性的,所以光刻胶膜20的可溶部分溶解排出。

37.另外,也可以在显影处理之后接着进行后烘焙。并优选使用纯水进行冲洗。该水冲洗,例如一边旋转基板10一边将水滴加或喷雾至基板10表面,冲洗出基板10上的显影液以及由该显影液溶解的光刻胶。然后,通过进行干燥,使光刻胶膜20形成与掩模图案对应的图案,得到光刻胶图案。在上述本技术中,通过单次显影过程实现光刻胶膜20的显影。也即,仅需一次曝光一次显影,减少了工艺流程,提高了生产效率,且提高了制程良率。且通过本技术中的光刻方法形成的光刻胶图案,可以用于制造微细线宽的光刻胶图案,特别是间距小的线与间隔图案。另外,其中线与间隔图案中的间距是指在图案线宽方向中、光刻胶图案宽度与间隔宽度的总和距离。

38.在本技术实施例中,如图3所示,掩膜板组件40包括光强控制掩膜板41以及图案化掩膜板42,图案化掩膜板42设于光强控制掩膜板41与高折射液体层30之间。光强控制掩膜板41的材料为氧化硅、氮化硅、氮氧化硅、碳化硅、碳氮化硅、碳氮氧化硅或氮化硼;图案化掩膜板42的材料为氧化硅、氮化硅、氮氧化硅、碳化硅、碳氮化硅、碳氮氧化硅或氮化硼。光强控制掩膜板41用于将不同分辨率的区域大致分开,进而实现有效屏蔽不同精度的区域的不同强度的光衍射效应而导致的光串扰。图案化掩膜板42用于控制对不同分辨率区域的曝光量,避免不同分辨率区域曝光不均匀或者工艺窗口过小。

39.在本技术实施例中,光强控制掩膜板41的材料与图案化掩膜板42的材料也可以相同,光强控制掩膜板41和图案化掩膜板42的材料均为氧化硅。

40.作为本技术的一种具体实施方式,请参阅图4和图5,图4是本技术第二实施例提供的光刻方法的流程示意图;图5是本技术实施例提供的第二种光刻原理示意图。在光刻胶膜20远离基板10的一侧形成高折射液体层30,高折射液体层30的折射率大于1.4且小于或者等于1.8的步骤之前,还包括以下步骤:s00、在光刻胶膜20远离基板10的一侧形成保护层60。具体地,光刻胶膜20通过保护层60完全挡住了纯水等高折射率液体,不会因高折射率液体而遭受膨胀等变质,相反也不会因使成分从高折射率液体(纯水、去离子水或氟系溶剂等)中溶出而使高折射率液体的

折射率等发生光学特性变化。

41.也即,光刻方法包括以下步骤:s10、在基板10上形成光刻胶膜20。

42.s00、在光刻胶膜20远离基板10的一侧形成保护层60。

43.s20、在光刻胶膜20远离基板10的一侧形成高折射液体层30,高折射液体层30的折射率大于1.4且小于或者等于1.8。

44.s30、对光刻胶膜20进行曝光、显影,以得到光刻胶图案。

45.在本技术实施例中,在高折射液体层30远离基板10的一侧设置掩膜板组件40,光源50通过掩膜板组件40对光刻胶膜20进行照射。具体地,对曝光中使用的光源50没有特别的限定,可以使用氟化氩准分子激光、准氟化氪分子激光、f2准分子激光、远紫外线、真空紫外线、电子射线、x射线、软x射线等放射线。其主要根据光刻胶膜20的特性来决定。

46.在本技术实施例中,保护层60的材料包括碱水可溶性树脂。具体地,高折射率的碱水可溶性树脂具有较高的折射率和透光率。保护层60以高折射率的碱水可溶性树脂为基础,搭配高折射率单体、普通单体、光引发剂、溶剂、添加剂配置而成,其具有较高的折射率和透光率,可以提高光刻胶膜20的深层固化性能,减少显影后的底切,提高解析度;另外光刻机多采用散光光源50进行曝光,因此紫外光会在光刻胶界面发生折射,折射率越高,折射角越小,因而设置保护层60以及高折射液体层30有利于减少非曝光区域光刻胶感光,进而减少毛边,提高解析度。

47.具体地,碱水可溶性树脂材料可以直接在光刻胶膜20上形成保护膜,不会妨碍图案曝光,且不溶于水,因而,即使使用容易处理、折射率特性也好,并且没有环境污染性的纯水或去离子水等液体作为液浸曝光用的浸渍液,也可以对液浸曝光工艺中提供的各种组成的光刻胶膜20进行充分保护,以得到良好特性的光刻胶图案。

48.具体地,在形成保护膜时,优选添加特定氟碳化合物。通过添加该特定氟碳化合物,有利于提高光刻胶保护膜形成材料作为涂布液在光刻胶膜20上涂布时的涂布性。另外,使用添加了该特定氟碳化合物的保护膜时,可以提高光刻胶膜20图案曝光后在含微量胺的气氛中的耐引置性。也就是说,在通常光刻胶的曝光、显影过程的气氛中,含有微量胺,已知如果该胺与曝光过程后的光刻胶膜20接触,则由之后的显影过程得到的图案尺寸产生混乱。曝光后,即使持续将光刻胶暴露于含微量胺的气氛中,也不会出现由之后的显影过程得到的图案尺寸产生大规模混乱的情况,就称为耐引置性高。

49.作为本技术的一种具体实施方式,可以直接将碱水可溶性树脂加入光刻胶中,碱水可溶性树脂具有较高的折射率和透光率;光刻胶以高折射率的碱水可溶性树脂为基础,搭配高折射率单体、普通单体、光引发剂、溶剂、添加剂配置,使光刻胶具有较高的折射率较和透光率,进而提高光刻胶的深层固化性能,减少显影后的底切现象,提高解析度;也由于光刻胶的紫外光透光性好,曝光速度提高,有利于增加产能;另外光刻胶的折射率越高,折射角越小,从而可以减少非曝光区域光刻胶感光,进而减少毛边,提高解析度。

50.作为本技术的一种具体实施方式,在提高数值孔径na的基础上,还可以控制分辨率常数k,具体地,k大于或者等于0.3,且小于或等于0.6。

51.光刻工艺的本质为光罩图形通过光学成像以光强的形式传递到光刻胶中,光学对比度就是指光刻胶的图形区域和非图形区域的光强不同。具体而言,光刻胶的非图形区域

的光强要低于光酸发生的阈值能量e0,这样该非图形区域的光刻胶就不会产生光酸。光刻胶的图形区域的光强要高于光酸发生的阈值能量e0并达到饱和能量e,这样该图形区域的光刻胶就会产生光酸。产生光酸的光刻胶会在后续的显影过程中被去除或保留(视正胶、负胶种类不同)。分辨率常数k大于或者等于0.3,且小于或等于0.6时,光刻胶的光酸产生率高,光酸产生率高是指(e-e0)/(e+e0)在1%~50%之间,其中e表示光刻胶中光酸产生的饱和能量(显影速率最大时的最小能量),e0表示光刻胶中光酸产生的阈值能量(显影速率最小时的最大能量);并且光刻胶在明场下的等效扩散长度大于光刻胶在暗场下的等效扩散长度;其中明场指透光率大于50%,暗场指透光率小于50%。优选地,本技术中光刻胶满足(e-e0)/(e+e0)在5%~30%之间。

52.另一方面,本技术提供一种集成电路,采用如上的光刻方法制作而成。

53.本技术提供一种光刻方法及集成电路,光刻方法包括:在基板10上形成光刻胶膜20;在光刻胶膜20远离基板10的一侧形成高折射液体层30,高折射液体层30的折射率大于1.4且小于或者等于1.8;对光刻胶膜20进行曝光、显影,以得到光刻胶图案。该光刻方法通过在光刻胶膜20远离基板10的一侧形成高折射液体层30,以增大数值孔径,能够提高光刻工艺的分辨率且低成本。

54.以上对本技术实施例所提供的一种光刻方法及集成电路进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1