一种硅硅键合埋层结构的单面步进光刻对准方法与流程

本发明涉及硅基芯片,具体为一种硅硅键合埋层结构的单面步进光刻对准方法。

背景技术:

1、mems(微机电子机械系统)是在微电子技术基础上发展起来的微小型化系统,它是集物理、化学和生物的敏感器(执行信息获取功能)、执行器与信息处理和存储为一体的微型集成系统。其中mems压力传感器是最早开展研究,进行工艺实现并达到商业化的mems器件,能广泛应用于工业控制、生物医疗、环境检测、航空航天等领域,巨大的市场需求使得硅压力传感器成为mems成功商业化的典型代表。

2、光刻是mems器件制作过程中出现最多的工艺步骤,光刻质量和精度直接影响后续工艺的质量和精度。现有mems器件埋层空腔结构,由于空腔是用硅硅键合的工艺,埋在芯片内部,此时很难使芯片表面的结构层精确的落在空腔的正上方,传统的工艺是在空腔的背面采用接触式曝光,做出对准标记,与空腔位置匹配,待空腔键合起来密闭之后,把正面的结构与底部的预留标记进行对准,从而将正面结构对准在空腔的上方。目前大部分采用的背面的光刻工艺都是基于接触式背面套刻工艺,套刻的精度较差,位正负1μm,两次对准之后的误差更是达到正负2μm,很难实现高精度的传感器的要求,且接触式曝光效率低,产能低,因此,亟需一种新的技术方案解决上述问题。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种硅硅键合埋层结构的单面步进光刻对准方法,解决了光刻对准精度低、效率低的问题。

2、为了实现上述目的,本发明公开了一种硅硅键合埋层结构的单面步进光刻对准方法,包括以下步骤:

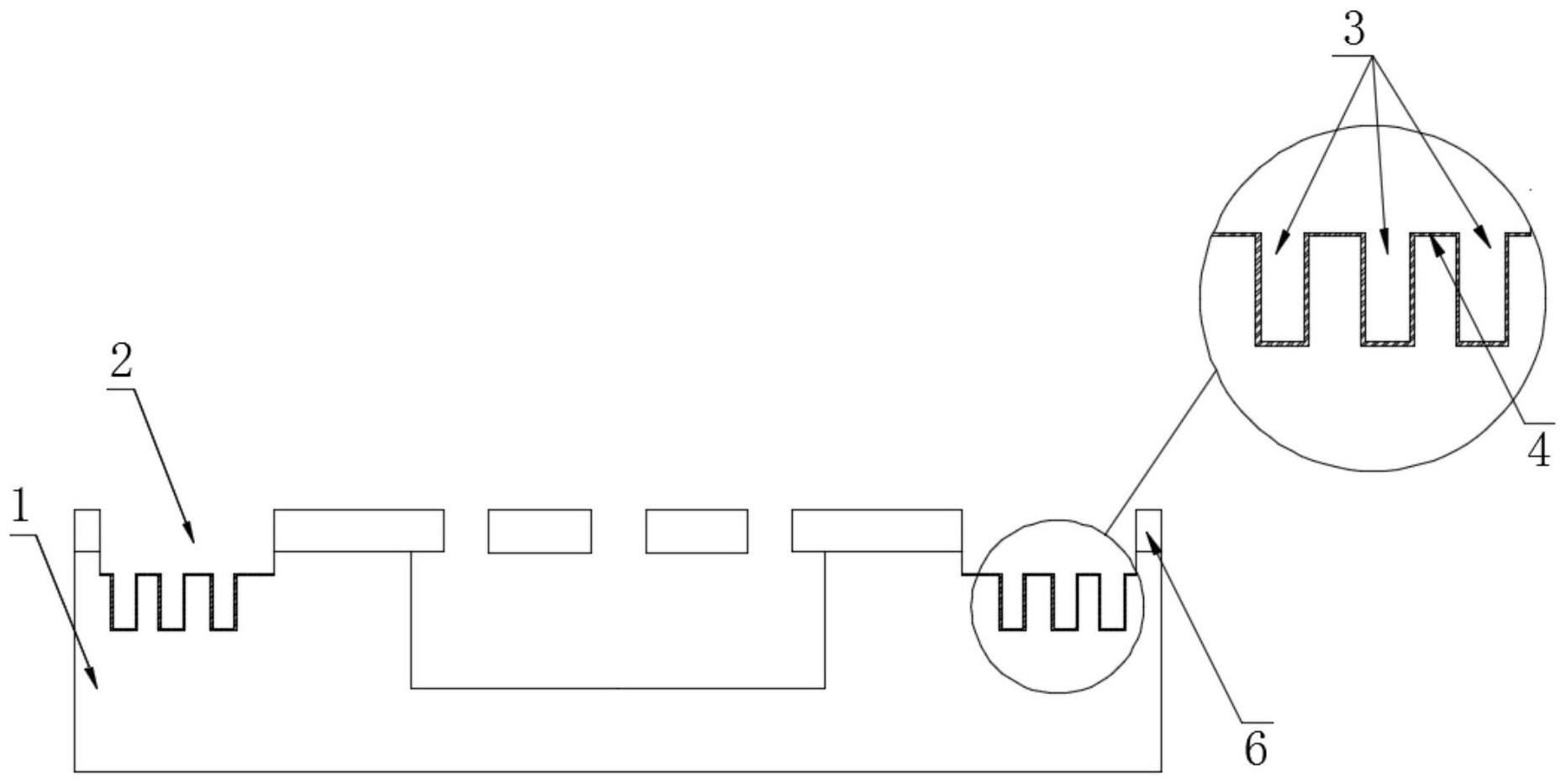

3、步骤一、选取载体硅片,使用步进光刻机,在载体硅片的单面采用光刻工艺得到对准标记浅腔;

4、步骤二、使用光刻工艺在对准标记浅腔内进行进一步对准标记,形成对准标记深腔;

5、步骤三、在对准标记深腔的表面形成保护膜;

6、步骤四、使用光刻工艺在载体硅片的中心区域形成支撑层浅腔;

7、步骤五、采用和载体硅片相同长度的硅片,将硅片对准到载体硅片进行步进光刻的一面,进行硅硅键合,在载体硅片上形成结构层;

8、步骤六、使用光刻工艺对结构层进行二次光刻,露出表面形成保护膜的对准标记深腔;

9、步骤七、使用光刻工艺对支撑层浅腔上方的结构层进行光刻,由步进对准标记进行支撑层浅腔和结构层的套准,得到载体硅片和硅片键合后的硅硅键合埋层结构。

10、优选地,所述步骤一中的载体硅片包括单晶硅、多晶硅、多孔硅中的一种。

11、优选地,所述步骤三中形成的保护膜的厚度为320-350nm。

12、优选地,所述步骤三中形成的保护膜为氧化硅保护膜。

13、优选地,所述步骤三中深腔的对准标记表面形成的保护膜通过热氧化的方式形成,热氧化过程中热氧化的温度为850-900℃,氧气的体积分数为60%。

14、优选地,所述步骤五中硅硅键合过程中,先使用去离子水对载体硅片和硅片进行清洗和表面处理,在表面形成硅烷醇键,表面形成亲水性,将待键合的两个表面贴紧,对准后,进行硅硅键合。

15、优选地,所述步骤五中使用滤纸吸收载体硅片和硅片表面的水分。

16、优选地,所述步骤七中套准的对准精度为0-100nm。

17、与现有技术相比,本发明的有益效果为:

18、本发明中先使用步进光刻机在载体硅片的单面采用光刻工艺得到对准标记浅腔,再在对准标记浅腔内进行进一步对准标记,形成对准标记深腔,在对准标记深腔表面通过热氧化的方式形成氧化硅保护膜,保护对准标记,再使用光刻工艺在载体硅片的中心区域形成支撑层浅腔,采用和载体硅片长度相同的硅片,将硅片对准到载体硅片进行步进光刻的一面,进行硅硅键合,在载体硅片上形成结构层,使用光刻工艺对结构层进行二次光刻,露出表面形成氧化硅保护膜的对准标记深腔,对支撑层浅腔上方的结构层进行光刻,支撑层浅腔和结构层进行套准,得到载体硅片和硅片键合后的硅硅键合埋层结构。

19、本发明中提供了采用套刻标记预埋的光刻工艺,能够直接实现步进式曝光机台正面曝光,氧化硅保护膜能够有效的保护对准标记,完成埋层的空腔与表面器件结构的精确对准,对准精度能够达到100nm,时能够实现步进式光刻机的直接曝光,大幅度提升产能,还有曝光的精度,更精细的尺寸,从而实现更高的产品性能。

20、本发明中采用的二次光刻对准标记预埋的方式,在芯片结构层曝光的时候,打开预埋的对准标记,完全取代了原来的引入背面套刻的方式,将空腔结构和背面套刻标记对准,在将结构层的位置与背面套刻标记对准,从而实现正面器件结构层与埋层空腔的对准,避免了高精度步进式光刻机双层结构正面直接曝光的对准问题。因为步进式光刻机,具有更高的对准精度,更细的极限图形尺寸,更高的效率,在提升芯片的性能的基础上,最大程度的提高了产能。

技术特征:

1.一种硅硅键合埋层结构的单面步进光刻对准方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的硅硅键合埋层结构的单面步进光刻对准方法,其特征在于:所述步骤一中的载体硅片包括单晶硅、多晶硅、多孔硅中的一种。

3.根据权利要求1所述的硅硅键合埋层结构的单面步进光刻对准方法,其特征在于:所述步骤三中形成的保护膜的厚度为320-350nm。

4.根据权利要求1所述的硅硅键合埋层结构的单面步进光刻对准方法,其特征在于:所述步骤三中形成的保护膜为氧化硅保护膜。

5.根据权利要求1所述的硅硅键合埋层结构的单面步进光刻对准方法,其特征在于:所述步骤三中深腔的对准标记表面形成的保护膜通过热氧化的方式形成,热氧化过程中热氧化的温度为850-900℃,氧气的体积分数为60%。

6.根据权利要求1所述的硅硅键合埋层结构的单面步进光刻对准方法,其特征在于:所述步骤五中硅硅键合过程中,先使用去离子水对载体硅片和硅片进行清洗和表面处理,在表面形成硅烷醇键,表面形成亲水性,将待键合的两个表面贴紧,对准后,进行硅硅键合。

7.根据权利要求1所述的硅硅键合埋层结构的单面步进光刻对准方法,其特征在于:所述步骤五中使用滤纸吸收载体硅片和硅片表面的水分。

8.根据权利要求1所述的硅硅键合埋层结构的单面步进光刻对准方法,其特征在于:所述步骤七中套准的对准精度为0-100nm。

技术总结

本发明涉及硅基芯片技术领域,且公开了一种硅硅键合埋层结构的单面步进光刻对准方法,使用步进光刻机在载体硅片的单面采用光刻工艺得到对准标记浅腔,再在对准标记浅腔内进行进一步对准标记,形成对准标记深腔,在对准标记深腔表面形成氧化硅保护膜,保护对准标记,再使用光刻工艺在载体硅片的中心区域形成支撑层浅腔,采用和载体硅片长度相同的硅片,将硅片对准到载体硅片进行步进光刻的一面,进行硅硅键合,在载体硅片上形成结构层,使用光刻工艺对结构层进行二次光刻,露出表面形成氧化硅保护膜的对准标记深腔,对支撑层浅腔上方的结构层进行光刻,支撑层浅腔和结构层进行套准,得到载体硅片和硅片键合后的硅硅键合埋层结构。

技术研发人员:王丹丹,陈迎迎,刘彤

受保护的技术使用者:苏州恒芯微电子有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!