一种双相钢及其生产方法与流程

本发明属于钢铁冶金领域,进一步属于双相钢领域。

背景技术:

1、随着各大车企对车身轻量化的要求,超高强钢车身用材也在逐步的拓展其强度指标。日渐增多的车身用钢即要满足对成本的控制,又要辅以足够的强度。因此,高烘烤硬化特性钢种的开发顺应了目前超高强钢的发展潮流。该钢种的主要特征值为具备高的烘烤硬化值,bh2≥60mpa,同时具有良好的综合成形性能,折弯可以达到180°不开裂,满足汽车内板复杂冲压成形的需求。该钢种组织为连续的铁素体基体+均匀的块状马氏体组成,兼具低屈强比、高初始加工硬化率、高bh2值特点。

技术实现思路

1、本发明要解决的技术问题是提供一种低碳高烘烤硬化特性800mpa级双相钢,同时提供一种低碳高烘烤硬化特性800mpa级双相钢的生产方法,所得产品兼具高强度、高烘烤硬化特性。

2、为解决以上技术问题,本发明的技术方案是:一种双相钢,所述双相钢化学成分组成及其质量百分含量为:c:0.060~0.120%,mn:1.50~2.50%,s≤0.012%,p≤0.020%,si:≤0.12%,als:0.030~0.070%,cr:0.20~0.40%,nb:0.020~0.040%,ti:0.025~0.040%,mo:0.17~0.23%,n≤0.0030%,余量为铁和不可避免的杂质。

3、进一步的,所述双相钢的显微组织为块状马氏体和连续分布的铁素体,铁素体晶粒尺寸5~8μm,马氏体晶粒尺寸≤5μm。

4、所述晶粒尺寸为依据gb/t 6394—2017《金属平均晶粒度测定方法》测定的晶粒平均直径。

5、本发明双相钢化学成分设计思路如下:

6、c:是钢种中提升固溶强化的主导元素,同时也是提升烘烤硬化特征值的主要元素。c可以通过固溶强化效果提升钢种的强度,在奥氏体中形成的间隙固溶体可极大的提升奥氏体的稳定性,即保证了淬火后马氏体的含量。然而,焊接性能虽碳的增加会逐步恶化,因此,800mpa级双相钢的碳含量一般控制在0.06~0.120%之间。

7、mn:同样是奥氏体形成元素,mn的加入可以有效的降低ac1线,提升奥氏体的稳定性,使得cct曲线右移,降低在生产过程中的冷却转变速率,增加可淬透性,提升材料强度。mn含量控制范围为1.50~2.50%。

8、nb:主要的细晶强化元素,nb与钢种的c、n等元素形成第二相析出物,增加形核质点,降低晶粒尺寸。第二相析出物的存在也增强了沉淀强化作用。nb同样是烘烤硬化特性的必备元素,由于其起到了固定c的作用,一般在超低碳钢中控制较严,在高强双相钢中nb的添加范围为0.020~0.040%。

9、cr:是中强碳化物形成元素,显著提高钢的淬透性,能强烈推迟珠光体转变和贝氏体转变,而且扩大了“卷取窗口"。cr虽是弱固溶强化元素,但能增大奥氏体的过冷能力,从而细化组织、得到强化效果。钢中随着cr含量的增加,抗拉强度近似呈线性升高;相反,屈服强度和屈强比均呈下降趋势。cr的控制范围为0.20~0.40%。

10、mo:是中强碳化物形成元素,对临界区加热时所形成的奥氏体的淬透性有良好的影响。mo对珠光体转变的抑制作用非常明显,对推迟贝氏体转变影响作用不大,但可以显著降低bs温度。mo是促进试验钢获得双相组织的最为有效的合金元素。mo的控制范围为0.17~0.23%。

11、al:在钢中的主要作用是细化晶粒、固定钢中的氮,从而显著提高钢的冲击韧性,降低冷脆倾向和时效倾向性。铝对临界区加热时奥氏体形态的影响与硅相似,铝还可以形成aln析出,起到细化晶粒作用,提升强度的作用。铝是强烈缩小γ的元素,它提高ac1和ar1点,并使ar3点降低,其显著提高ms点和减少钢淬火后的残余奥氏体量。al的作用同si相类似,具有较强的净化铁素体的能力,少量的al元素即可促进铁素体中固溶元素的析出行为,提升烘烤特性,并降低时效倾向。al的控制范围为0.030~0.070%。

12、本发明相对于现有技术的改进:

13、本发明低碳高烘烤硬化特性800mpa级双相钢,采用低碳代替中碳的成分体系,同时降低al的含量,净化铁素体,促进c等固溶原子的析出。在进行预拉伸或预成型后,铁素体中位错密度提升,随后的烘烤工艺促使游离的c原子向位错处偏距,形成“柯氏气团”。“柯氏气团”的作用下,材料产生烘烤硬化特性。高强钢的烘烤硬化值(bh2值)可达到60mpa以上。

14、上述的一种双相钢的生产方法,双相钢依次通过铸坯热轧、冷轧、连续退火、光整工序得到,所述铸坯热轧工序,带钢精轧进口温度1050~1120℃,终轧温度870~900℃,卷取温度620~650℃。

15、进一步的,所述铸坯热轧工序,带钢在加热炉加热温度1210~1260℃,驻炉时间为200~260min。

16、进一步的,所述冷轧工序,带钢冷轧压下率为50~70%。

17、进一步的,所述连续退火工序,所述连续退火工序包括加热段、均热段、快冷段、均衡段、镀后冷却段;所述均热段,均热温度为800~820℃,均热时间为80~120s;所述快冷段,快冷开始温度为650~680℃,冷却速率为≥40℃/s;所述均衡段,温度保持在440~460℃;所述镀后冷却段,镀后冷却速率≥30℃/s。

18、进一步的,所述光整工序,采用恒延伸率控制模式,延伸率为0.30~0.50%。

19、采用上述技术方案所产生的有益效果在于:

20、1、本发明成分设计采用低c设计,优化组织,降低带状组织。

21、2、本发明成分中采用低al设计,配合低c的使用,将bh2值提升至60mpa以上;

22、3、本发明所述带钢的组织为均匀的块状马氏体和连续分布的铁素体,其中马氏体晶粒尺寸≤5μm,铁素体晶粒尺寸5~8μm。带钢的屈服强度420~560mpa,抗拉强度≥800mpa,断后伸长率a80≥15%,bh2值≥60mpa。

23、实施方式

24、为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25、实施例1

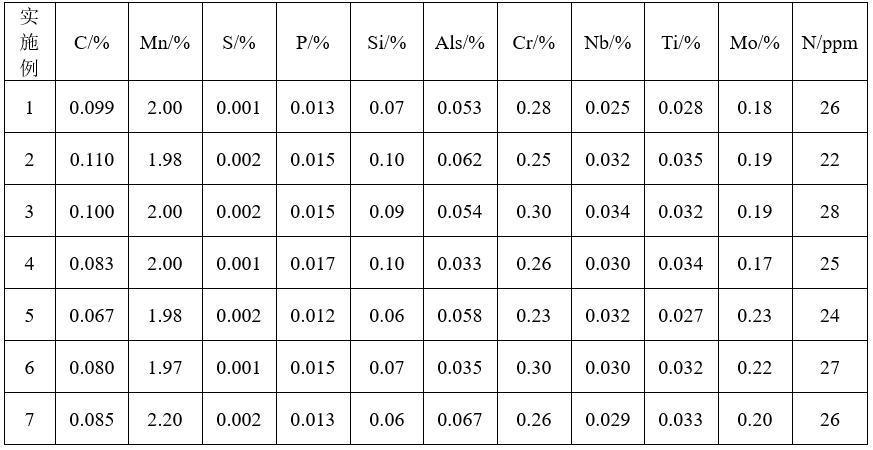

26、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的厚度为0.8mm,其化学成分组成及质量百分含量见表1。

27、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的生产方法包括铁水预处理、转炉炼钢、lf炉精炼、rh精炼、连铸、热轧、冷轧、连续退火和平整工序,具体工艺步骤如下所述:

28、(1)铁水预处理工序:采用复合喷吹颗粒mg,将铁水中s降至23ppm;

29、(2)炼钢工序:采用250吨顶底复吹转炉,转炉终点控制为:c:0.040%,p:0.009%;温度为1680℃,氧位:300ppm,出钢过程中挡渣,为保证成品磷含量,挡渣方式采用前后双档,并在出钢过程中加入中碳锰铁、铝粒、低碳铬铁和钼铁,控制转炉大包各元素含量如下:c:0.080%、si:0.08%、mn:1.90%、als:0.052%、cr:0.22%、nb:0.023%、mo:0.18%,余量为fe,转炉大包温度为1610℃;

30、(3)lf精炼工序:采用石灰和萤石造渣,并对c、cr、mn、nb和als等含量加以调整,采用电极加热钢水,lf出站温度为1622℃;

31、(4)rh精炼工序:对mn、als调整钢水成分至目标范围,并进行ti合金化,出站温度为1571℃;

32、(5)连铸工序,中包过热度为18℃,连铸拉速为1.2m/min;

33、(6)热轧工序:铸坯加热温度1230℃,加热时间为220min,精轧进口温度1083℃,终轧温度886℃,卷取温度642℃;

34、(7)冷轧工序:冷轧压下率为68%;

35、(8)连续退火工序:加热段和均热段温度为810℃,均热时间为80s,快冷开始温度为675℃,冷却速率为60℃/s,均衡段温度为450℃;

36、(9)光整工序:采用恒延伸率控制模式,延伸率为0.3%。

37、本实施例高烘烤值双相钢的组织为均匀的块状马氏体和连续分布的铁素体,铁素体晶粒尺寸6.0μm;马氏体晶粒尺寸4.0μm。

38、本实施例高烘烤值双相钢的力学性能见表3;在轧制方向和垂直轧制方向上,折弯角为180°,折弯直径为d0=1t,折弯不开裂,其中t为带钢厚度。

39、实施例2

40、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的厚度为1.0mm,其化学成分组成及质量百分含量见表1。

41、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的生产方法包括铁水预处理、转炉炼钢、lf炉精炼、rh精炼、连铸、热轧、冷轧、连续退火和平整工序,具体工艺步骤如下所述:

42、(1)铁水预处理工序:采用复合喷吹颗粒mg,将铁水中s降至25ppm;

43、(2)炼钢工序:采用250吨顶底复吹转炉,转炉终点控制为:c:0.045%,p:0.009%;温度为1670℃,氧位:350ppm,出钢过程中挡渣,为保证成品磷含量,挡渣方式采用前后双档,并在出钢过程中加入中碳锰铁、铝粒、低碳铬铁和钼铁,控制转炉大包各元素含量如下:c:0.078%、si:0.07%、mn:1.93%、als:0.056%、cr:0.24%、nb:0.023%、mo:0.19%,余量为fe,转炉大包温度为1623℃;

44、(3)lf精炼工序:采用石灰和萤石造渣,并对c、cr、mn、nb和als等含量加以调整,采用电极加热钢水,lf出站温度为1625℃;

45、(4)rh精炼工序:对mn、als调整钢水成分至目标范围,并进行ti合金化,出站温度为1575℃;

46、(5)连铸工序,中包过热度为23℃,连铸拉速为1.2m/min;

47、(6)热轧工序:铸坯加热温度1270℃,加热时间为200min,精轧进口温度1050℃,终轧温度890℃,卷取温度640℃;

48、(7)冷轧工序:冷轧压下率为67%;

49、(8)连续退火工序:加热段和均热段温度为808℃,均热时间为82s,快冷开始温度为675℃,冷却速率为58℃/s,均衡段温度为460℃;

50、(9)光整工序:采用恒延伸率控制模式,延伸率为0.32%。

51、本实施例高烘烤值双相钢的组织为均匀的块状马氏体和连续分布的铁素体,铁素体晶粒尺寸6.5μm;马奥岛晶粒尺寸4.8μm。

52、本实施例高烘烤值双相钢的力学性能见表3;在轧制方向和垂直轧制方向上,折弯角为180°,折弯直径为d0=1t,折弯不开裂,其中t为带钢厚度。

53、实施例3

54、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的厚度为1.3mm,其化学成分组成及质量百分含量见表1。

55、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的生产方法包括铁水预处理、转炉炼钢、lf炉精炼、rh精炼、连铸、热轧、冷轧、连续退火和平整工序,具体工艺步骤如下所述:

56、(1)铁水预处理工序:采用复合喷吹颗粒mg,将铁水中s降至24ppm;

57、(2)炼钢工序:采用250吨顶底复吹转炉,转炉终点控制为:c:0.038%,p:0.010%;温度为1663℃,氧位:260ppm,出钢过程中挡渣,为保证成品磷含量,挡渣方式采用前后双档,并在出钢过程中加入中碳锰铁、铝粒、低碳铬铁和钼铁,控制转炉大包各元素含量如下:c:0.083%、si:0.08%、mn:1.96%、als:0.062%、cr:0.23%、nb:0.025%、mo:0.19%,余量为fe,转炉大包温度为1625℃;

58、(3)lf精炼工序:采用石灰和萤石造渣,并对c、cr、mn、nb和als等含量加以调整,采用电极加热钢水,lf出站温度为1628℃;

59、(4)rh精炼工序:对mn、als调整钢水成分至目标范围,并进行ti合金化,出站温度为1580℃;

60、(5)连铸工序,中包过热度为28℃,连铸拉速为1.0m/min;

61、(6)热轧工序:铸坯加热温度1255℃,加热时间为230min,精轧进口温度1070℃,终轧温度887℃,卷取温度635℃;

62、(7)冷轧工序:冷轧压下率为63%;

63、(8)连续退火工序:加热段和均热段温度为803℃,均热时间为88s,快冷开始温度为670℃,冷却速率为55℃/s,均衡段温度为440℃;

64、(9)光整工序:采用恒延伸率控制模式,延伸率为0.32%。

65、本实施例高烘烤值双相钢的组织为均匀的块状马氏体和连续分布的铁素体,铁素体晶粒尺寸6.3μm;马氏体晶粒尺寸4.4μm。

66、本实施例高烘烤值双相钢的力学性能见表3;在轧制方向和垂直轧制方向上,折弯角为180°,折弯直径为d0=1t,折弯不开裂,其中t为带钢厚度。

67、实施例4

68、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的厚度为1.8mm,其化学成分组成及质量百分含量见表1。

69、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的生产方法包括铁水预处理、转炉炼钢、lf炉精炼、rh精炼、连铸、热轧、冷轧、连续退火和平整工序,具体工艺步骤如下所述:

70、(1)铁水预处理工序:采用复合喷吹颗粒mg,将铁水中s降至24ppm;

71、(2)炼钢工序:采用250吨顶底复吹转炉,转炉终点控制为:c:0.035%,p:0.010%;温度为1660℃,氧位:320ppm,出钢过程中挡渣,为保证成品磷含量,挡渣方式采用前后双档,并在出钢过程中加入中碳锰铁、铝粒、低碳铬铁和钼铁,控制转炉大包各元素含量如下:c:0.081%、si:0.08%、mn:1.98%、als:0.062%、cr:0.23%、nb:0.027%、mo:0.17%,余量为fe,转炉大包温度为1625℃;

72、(3)lf精炼工序:采用石灰和萤石造渣,并对c、cr、mn、nb和als等含量加以调整,采用电极加热钢水,lf出站温度为1630℃;

73、(4)rh精炼工序:对mn、als调整钢水成分至目标范围,并进行ti合金化,出站温度为1576℃;

74、(5)连铸工序,中包过热度为22℃,连铸拉速为1.3m/min;

75、(6)热轧工序:铸坯加热温度1255℃,加热时间为230min,精轧进口温度1090℃,终轧温度875℃,卷取温度625℃;

76、(7)冷轧工序:冷轧压下率为60%;

77、(8)连续退火工序:加热段和均热段温度为818℃,均热时间为98s,快冷开始温度为675℃,冷却速率为52℃/s,均衡段温度为455℃;

78、(9)光整工序:采用恒延伸率控制模式,延伸率为0.35%。

79、本实施例高烘烤值双相钢的组织为均匀的块状马氏体和连续分布的铁素体,铁素体晶粒尺寸7.0μm;马氏体晶粒尺寸4.9μm。

80、本实施例高烘烤值双相钢的力学性能见表3;在轧制方向和垂直轧制方向上,折弯角为180°,折弯直径为d0=1t不开裂,其中t为带钢厚度。

81、实施例5

82、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的厚度为2.0mm,其化学成分组成及质量百分含量见表1。

83、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的生产方法包括铁水预处理、转炉炼钢、lf炉精炼、rh精炼、连铸、热轧、冷轧、连续退火和平整工序,具体工艺步骤如下所述:

84、(1)铁水预处理工序:采用复合喷吹颗粒mg,将铁水中s降至25ppm;

85、(2)炼钢工序:采用250吨顶底复吹转炉,转炉终点控制为:c:0.039%,p:0.008%;温度为1648℃,氧位:260ppm,出钢过程中挡渣,为保证成品磷含量,挡渣方式采用前后双档,并在出钢过程中加入中碳锰铁、铝粒、低碳铬铁和钼铁,控制转炉大包各元素含量如下:c:0.088%、si:0.07%、mn:2.00%、als:0.066%、cr:0.26%、nb:0.020%、mo:0.23%,余量为fe,转炉大包温度为1630℃;

86、(3)lf精炼工序:采用石灰和萤石造渣,并对c、cr、mn、nb和als等含量加以调整,采用电极加热钢水,lf出站温度为1618℃;

87、(4)rh精炼工序:对mn、als调整钢水成分至目标范围,并进行ti合金化,出站温度为1572℃;

88、(5)连铸工序,中包过热度为24℃,连铸拉速为1.2m/min;

89、(6)热轧工序:铸坯加热温度1258℃,加热时间为250min,精轧进口温度1100℃,终轧温度880℃,卷取温度620℃;

90、(7)冷轧工序:冷轧压下率为56%;

91、(8)连续退火工序:加热段和均热段温度为805℃,均热时间为110s,快冷开始温度为665℃,冷却速率为49℃/s,均衡段温度为460℃;

92、(9)光整工序:采用恒延伸率控制模式,延伸率为0.40%。

93、本实施例高烘烤值双相钢的组织为均匀的块状马氏体和连续分布的铁素体,铁素体晶粒尺寸5.80μm;马氏体晶粒尺寸4.2μm。

94、本实施例高烘烤值双相钢的力学性能见表3;在轧制方向和垂直轧制方向上,折弯角为180°,折弯直径为d0=1t,折弯不开裂,其中t为带钢厚度。

95、实施例6

96、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的厚度为2.25mm,其化学成分组成及质量百分含量见表1。

97、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的生产方法包括铁水预处理、转炉炼钢、lf炉精炼、rh精炼、连铸、热轧、冷轧、连续退火和平整工序,具体工艺步骤如下所述:

98、(1)铁水预处理工序:采用复合喷吹颗粒mg,将铁水中s降至28ppm;

99、(2)炼钢工序:采用250吨顶底复吹转炉,转炉终点控制为:c:0.050%,p:0.009%;温度为1678℃,氧位:530ppm,出钢过程中挡渣,为保证成品磷含量,挡渣方式采用前后双档,并在出钢过程中加入中碳锰铁、铝粒、低碳铬铁和钼铁,控制转炉大包各元素含量如下:c:0.077%、si:0.06%、mn:1.98%、als:0.055%、cr:0.22%、nb:0.028%、mo:0.22%,余量为fe,转炉大包温度为1598℃;

100、(3)lf精炼工序:采用石灰和萤石造渣,并对c、cr、mn、nb和als等含量加以调整,采用电极加热钢水,lf出站温度为1610℃;

101、(4)rh精炼工序:对mn、als调整钢水成分至目标范围,并进行ti合金化,出站温度为1573℃;

102、(5)连铸工序,中包过热度为18℃,连铸拉速为1.3m/min;

103、(6)热轧工序:铸坯加热温度1245℃,加热时间为240min,精轧进口温度1100℃,终轧温度892℃,卷取温度645℃;

104、(7)冷轧工序:冷轧压下率为50%;

105、(8)连续退火工序:加热段和均热段温度为810℃,均热时间为115s,快冷开始温度为680℃,冷却速率为48℃/s,均衡段温度为440℃;

106、(9)光整工序:采用恒延伸率控制模式,延伸率为0.45%。

107、本实施例高烘烤值双相钢的组织为均匀的块状马氏体和连续分布的铁素体,铁素体晶粒尺寸7.3μm;马氏体晶粒尺寸4.8μm。

108、本实施例高烘烤值双相钢的力学性能见表3;在轧制方向和垂直轧制方向上,折弯角为180°,折弯直径为d0=1t,折弯不开裂,其中t为带钢厚度。

109、实施例7

110、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的厚度为2.5mm,其化学成分组成及质量百分含量见表1。

111、本实施例一种低碳高烘烤硬化特性800mpa级双相钢的生产方法包括铁水预处理、转炉炼钢、lf炉精炼、rh精炼、连铸、热轧、冷轧、连续退火和平整工序,具体工艺步骤如下所述:

112、(1)铁水预处理工序:采用复合喷吹颗粒mg,将铁水中s降至25ppm;

113、(2)炼钢工序:采用250吨顶底复吹转炉,转炉终点控制为:c:0.044%,p:0.010%;温度为1675℃,氧位:480ppm,出钢过程中挡渣,为保证成品磷含量,挡渣方式采用前后双档,并在出钢过程中加入中碳锰铁、铝粒、低碳铬铁和钼铁,控制转炉大包各元素含量如下:c:0.085%、si:0.07%、mn:2.00%、als:0.065%、cr:0.20%、nb:0.025%、mo:0.20%,余量为fe,转炉大包温度为1620℃;

114、(3)lf精炼工序:采用石灰和萤石造渣,并对c、cr、mn、nb和als等含量加以调整,采用电极加热钢水,lf出站温度为1625℃;

115、(4)rh精炼工序:对mn、als调整钢水成分至目标范围,并进行ti合金化,出站温度为1583℃;

116、(5)连铸工序,中包过热度为27℃,连铸拉速为1.2m/min;

117、(6)热轧工序:铸坯加热温度1250℃,加热时间为240min,精轧进口温度1080℃,终轧温度882℃,卷取温度623℃;

118、(7)冷轧工序:冷轧压下率为55%;

119、(8)连续退火工序:加热段和均热段温度为805℃,均热时间为120s,快冷开始温度为680℃,冷却速率为55℃/s,均衡段温度为450℃;

120、(9)光整工序:采用恒延伸率控制模式,延伸率为0.5%。

121、本实施例高烘烤值双相钢的组织为均匀的块状马氏体和连续分布的铁素体,铁素体晶粒尺寸7.5μm;马氏体晶粒尺寸5.0μm。

122、本实施例高烘烤值双相钢的力学性能见表3;在轧制方向和垂直轧制方向上,折弯角为180°,折弯直径为d0=1t,折弯不开裂,其中t为带钢厚度。

123、表1

124、

125、表2

126、

127、参照实施例1-7的生产方法,实施例8-13生产得到的带钢成分及其质量百分含量见表3,对得到的带钢力学性能进行检测,力学性能结果见表4。

128、表3

129、

130、表4

131、

132、以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

- 还没有人留言评论。精彩留言会获得点赞!