一种纳米级图形转移的工艺方法及其应用与流程

本发明涉及半导体领域,具体涉及一种纳米级图形转移的工艺方法及其应用。

背景技术:

1、纳米压印技术是新一代的纳米图形转移技术,具有图形转移效果好的优势,在衍射产品半导体加工领域逐渐占据主导的加工地位。

2、但是,在目前的制备方法中,硅纳米结构直接转移到快速模板胶上面会存在材料成膜结构塌陷于原始结构中,单纯清洗工艺无法对硅内的快速模板胶进行完全去除。

3、cn115542664a公开了一种复制si微结构的方法,包括以下步骤:将si微结构进行防粘处理,然后旋涂紫外固化光刻胶,将第一pet膜放置在紫外固化光刻胶上,压印分离,得到印有与微结构相反的pet膜,进行防粘处理,在其表面放置旋涂纳米压印光刻胶的第二pet膜,压印分离,得到印有微结构的pet膜,进行防粘处理,表面旋涂h-pdsm(迈瑞尔生产的高模量硅胶),注浇pdms(聚二甲基硅氧烷),热固化后,分离得到pdms柔性膜,将其放置于压印设备中,在表面放置旋涂有光刻压印胶的光学玻璃,压印,分离得到印有微结构的光学玻璃产品。该现有技术虽然能够提高si微结构使用寿命,但是,该现有技术采用的防粘处理手段防粘效果差,图形转移后图形不清晰,出现塌陷现象。

4、目前,璞璘科技有限公司研发生产出全自动纳米压印机并配套提供相应的压印材料能够实现全自动工业量产,该现有技术能够实现涂胶、压印、在线监测、膜厚测量等多工位集成,自动脱模,全程自动化,并且紫外固化压印的分辨力小于等于10nm,对于纳米压印技术的产业化应用具有重要意义。但是,该套设备及配套试剂在使用过程中容易出现图形马赛克、粉尘颗粒数量过多、脱模阻力不均等问题,良品率仅在75%左右。

技术实现思路

1、本发明的目的是为了提供一种纳米图形转移更精确的纳米压印方法。

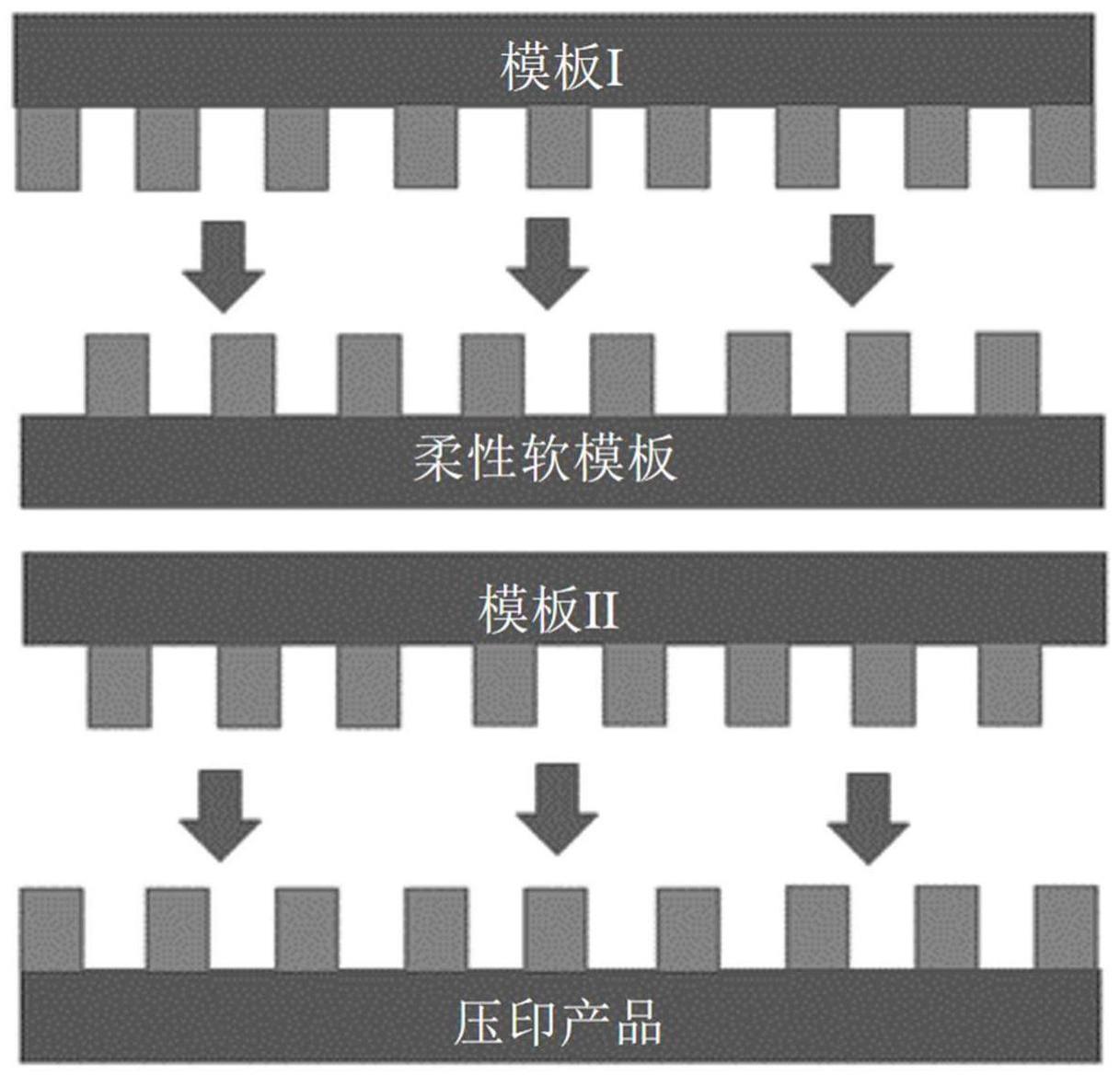

2、为了实现上述目的,本发明的第一方面提供一种纳米级图形转移的工艺方法,该方法包括:

3、(1)采用防粘试剂i对硅模板进行防粘处理i,得到模板i;

4、(2)将pet膜覆盖在结构面含有快速模板胶稀释剂的所述模板i上,得到中间材料,然后采用压印设备对所述中间材料进行纳米压印i,得到柔性软模板;所述快速模板胶稀释剂中快速模板胶的含量为74-76wt%;

5、(3)采用防粘试剂ii对所述柔性软模板进行防粘处理ii,得到模板ii;

6、(4)采用所述压印设备并利用所述模板ii对涂覆有紫外纳米压印胶的衬底片进行纳米压印ii,得到压印产品;

7、所述防粘处理i与所述防粘处理ii的条件各自独立地满足:温度为50-65℃,压力为<2.5×10-3pa,时间为800-950s;且所述防粘处理i的温度比所述防粘处理ii的温度低4-6℃,所述防粘处理i的时间比所述防粘处理ii的时间低40-60s;

8、所述防粘试剂i与所述防粘试剂ii种类相同,且均为购自璞璘科技有限公司的牌号为pl-r-at的商品;所述快速模板胶为购自璞璘科技有限公司的牌号为pl-r-upm的商品;所述紫外纳米压印胶为购自璞璘科技有限公司的牌号为pl-r-ohr的商品。

9、优选地,在步骤(2)中,所述纳米压印i的步骤依次包括:紫外光固化处理i、压印处理i和分离处理i。

10、根据一种优选的具体实施方式,所述紫外光固化处理i的条件包括:光固化波长为365nm,光强为300-350mw/cm2,时间为20-30s。

11、根据另一种优选的具体实施方式,所述压印处理i的条件包括:压印力度为30-70n,速度为0.8-1.2s/10mm。

12、优选地,在步骤(4)中,所述纳米压印ii的步骤依次包括:紫外光固化处理ii、压印处理ii和分离处理ii。

13、优选地,所述紫外光固化处理ii的条件包括:光固化波长为365nm,光强300-350mw/cm2,时间为20-30s。

14、优选情况下,所述压印处理ii的条件包括:压印力度为30-70n,速度为0.8-1.2s/10mm。

15、优选地,在步骤(1)中,所述硅模板的结构膜厚为380-420nm。

16、优选地,在步骤(1)中,相对于80cm2的所述硅模板,所述防粘试剂i的用量为45-55μg。

17、优选情况下,在步骤(2)中,相对于80cm2的所述模板i,所述快速模板胶稀释剂的用量为5-10ml。

18、根据一种优选的具体实施方式,步骤(2)所述的方法还包括:先在pet膜上涂覆增粘稀释剂,然后再将所述pet膜覆盖在含有快速模板胶稀释剂的所述模板i的结构面上;所述增粘稀释剂中增粘剂含量为18-22wt%;相对于80cm2的所述模板i,所述增粘稀释剂的用量为2.5-3.5ml

19、优选地,在步骤(3)中,相对于80cm2的所述柔性软模板,所述防粘试剂ii的用量为45-55μg。

20、根据另一种优选的具体实施方式,步骤(4)所述的方法还包括:将所述紫外纳米压印胶旋涂于经过软烘处理的所述衬底片上以形成紫外纳米压印胶层,然后再进行硬烘处理,得到所述涂覆有紫外纳米压印胶的衬底片;所述紫外纳米压印胶层的厚度为400-420nm。

21、优选地,所述软烘处理的条件包括:温度为55-65℃,时间为50-70s。

22、优选地,所述硬烘处理的条件包括:温度为95-105℃,时间为50-60s。

23、优选地,所述旋涂的条件包括:旋转速度为2100-2300rpm,旋转时间为100-120s。

24、本发明的第二方面提供前述第一方面所述的方法在晶圆产品生产中的应用。

25、本发明的第三方面提供前述第一方面所述的方法在微纳加工和/或精密结构复制中的应用。

26、与现有技术相比,本发明提供的技术方案至少具有以下优势:

27、(1)本发明提供的纳米压印方法图形转移更精确,制备得到的压印产品的良品率在90%以上。

28、(2)本发明提供的方法能够避免快速模板胶与硅微结构直接接触,并且对硅微结构进行表面分子级处理,显著提高硅模板的使用寿命,降低了成本。

29、(3)本发明提供的方法能够有效降低纳米图形复制过程中出现的图形塌陷现象,使得柔性软膜板的单片复制率提高,生产效率得到提升。

技术特征:

1.一种纳米级图形转移的工艺方法,其特征在于,该方法包括:

2.根据权利要求1所述的方法,其特征在于,在步骤(2)中,所述纳米压印i的步骤依次包括:紫外光固化处理i、压印处理i和分离处理i;和/或,

3.根据权利要求1或2所述的方法,其特征在于,在步骤(4)中,所述纳米压印ii的步骤依次包括:紫外光固化处理ii、压印处理ii和分离处理ii;和/或,

4.根据权利要求1-3中任意一项所述的方法,其特征在于,在步骤(1)中,所述硅模板的结构膜厚为380-420nm;和/或,

5.根据权利要求1-4中任意一项所述的方法,其特征在于,在步骤(2)中,相对于80cm2的所述模板i,所述快速模板胶稀释剂的用量为5-10ml;

6.根据权利要求1-5中任意一项所述的方法,其特征在于,在步骤(3)中,相对于80cm2的所述柔性软模板,所述防粘试剂ii的用量为45-55μg。

7.根据权利要求1-6中任意一项所述的方法,其特征在于,步骤(4)所述的方法还包括:将所述紫外纳米压印胶旋涂于经过软烘处理的所述衬底片上以形成紫外纳米压印胶层,然后再进行硬烘处理,得到所述涂覆有紫外纳米压印胶的衬底片;所述紫外纳米压印胶层的厚度为400-420nm。

8.根据权利要求7所述的方法,其特征在于,所述软烘处理的条件包括:温度为55-65℃,时间为50-70s;和/或,

9.权利要求1-8中任意一项所述的方法在晶圆产品生产中的应用。

10.权利要求1-8中任意一项所述的方法在微纳加工和/或精密结构复制中的应用。

技术总结

本发明涉及半导体领域,公开了一种纳米级图形转移的工艺方法及其应用,该方法包括:(1)采用防粘试剂I对硅模板进行防粘处理I,得到模板I;(2)将PET膜覆盖在结构面含有快速模板胶稀释剂的所述模板I上,得到中间材料,然后采用压印设备对所述中间材料进行纳米压印I,得到柔性软模板;所述快速模板胶稀释剂中快速模板胶的含量为74‑76wt%;(3)采用防粘试剂II对所述柔性软模板进行防粘处理II,得到模板II;(4)采用所述压印设备并利用所述模板II对涂覆有紫外纳米压印胶的衬底片进行纳米压印II,得到压印产品。本发明提供的方法使得纳米图形转移更精确。

技术研发人员:谢国辉,李孟轩,孙金梅,林宏达,翟虎

受保护的技术使用者:浙江丽晖智能装备有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!