一种具有面包环结构的微腔及其制备方法和应用

本发明属于光学微腔,具体涉及一种具有面包环结构的微腔及其制备方法和应用。

背景技术:

1、由于二氧化硅在通信波段具有极低的损耗,使得二氧化硅回音壁模式微腔具有极高的品质因子,加之较小的体积,使得二氧化硅回音壁模式微腔具有极低非线性效应阈值。因此,二氧化硅回音壁模式微腔是研究非线性光学的极佳的平台,如微腔频率梳和布里渊等。除此之外,在传感探测以及光通信等领域也有很好的应用前景。

2、目前,根据形状的不同,二氧化硅回音壁模式的微腔可分成三种:微盘腔、微环芯腔和微球腔;其中,微环芯微腔是在微盘腔的基础上通过激光回流工艺制备得到的,在基于光学微腔的光频梳的研究中,重频(repetition rate)是一个非常重要的参数,如果微腔的直径较小,则重频较高,一般在几百个ghz到thz量级,不易于光电探测器的直接测量。

3、为了得到重频可探测的光频梳,就需要制备更大直径的微腔,大直径的微环芯腔中硅柱体积较大,会导走大量的热量,不利于微盘表面热量累积,进而不利于边缘形成熔融卷曲的结构,进而在制备大直径微环芯腔时需要极高的激光功率,而由于激光器功率的限制,为了激光回流降低所需激光功率,则需要减少微腔中硅柱的体积,延长二氟化氙刻蚀时间。cn111176051a公开了一种微环芯腔及其制备方法和用途,所述微环芯腔的直径为400~3000 μm,所述微环芯腔的环芯直径为20~40 μm,该发明通过调控微环芯腔的尺寸,有效减少光学模式在一个fsr内的模式数目,从而减少了光学模式间的相互作用;且所述微环芯腔具有高光学品质因子和优良色散曲线;使得光学孤子的产生成为可能;该发明所述微环芯腔的制备方法采用分步激光回流,其所需的激光回流的功率低,对设备要求低。微环芯腔包含位于所述环形平面下方的用于支撑圆平面的底座,底座材质为硅。这部分硅柱用于支撑上方的二氧化硅结构,同时在回流过程也会将热量传至衬底。但是,上述需要采用多次刻蚀,以及分步激光回流,分步多次刻蚀和激光回流则会导致二氧化硅表面粗糙度增加,同时还会面临因应力引起的二氧化硅破裂的问题,还增加了工艺复杂度,增加了在制备过程引入杂质、空气中污染颗粒的可能,不利于高q(本征品质因子)样品的制备,且制备耗时过长,工艺流程复杂。

4、因此,期待开发一种具有面包环结构的微腔,以解决上述技术问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种具有面包环结构的微腔及其制备方法和应用,所述具有面包环结构的微腔为环状结构,包括微环芯腔和环状硅柱,通过将微腔整体设计为环状,可以在保证微环芯腔具有较大直径的前提下减少硅柱的所需体积,进而可以有效减少激光回流过程中的热损失,降低激光回流所需功率,且仅需一次刻蚀和激光回流即可获得高品质因子的微腔,为回音壁提供了一种新的结构。

2、为达到此发明目的,本发明采用以下技术方案:

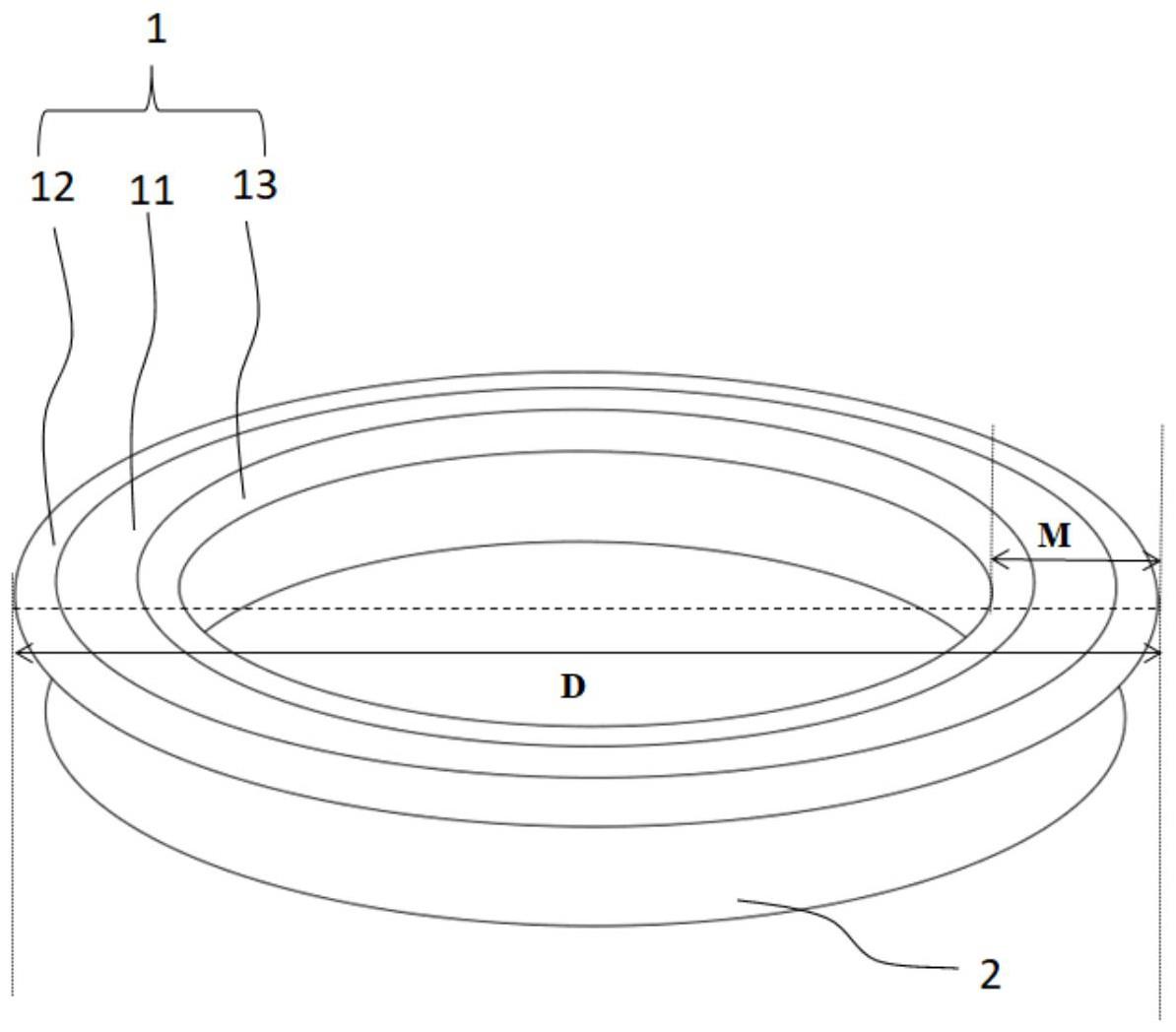

3、第一方面,本发明提供一种具有面包环结构的微腔,所述具有面包环结构的微腔为环状结构,包括微环芯腔和环状硅柱;

4、所述微环芯腔包括环状平面和围绕所述环状平面外边缘一周设置的微环芯,所述微环芯呈环状;

5、所述环状硅柱与所述环状平面相连,用来支撑所述微环芯腔。

6、本发明提供的具有面包环结构的微腔整体为环状结构,具体包括微环芯腔和环状硅柱,所述微环芯腔又包括环状平面和围绕所述环状平面的外边缘一周设置的微环芯,且所述微环芯同样呈环状,所述环状硅柱与环状平面相连,用来支撑所述微环芯腔。通过对微腔进行上述特殊的环状结构设计,在保证微环芯腔可以具有较大直径的前提下,将硅柱设计为中空的环状结构,大大缩小了其体积,从而使其在激光回流的过程中的热量损失较小,热量能快速地积累,进而使得激光回流过程所需激光功率较低,且更有利于形成熔融卷曲的结构,即在较低的激光功率下即可在环状平面的外边缘形成微环芯结构;同时制备工艺上仅需一次刻蚀与激光回流的步骤即可形成上述具有环状结构的微腔,有效减少了二氟化氙的刻蚀时间,进而避免了过长时间的刻蚀会增加微腔表面的粗糙度的问题,更有利于获得更高品质因子的微腔,同时还减少了工艺复杂度,降低了制备中对样品造成污染的可能性,具有重要研究意义。

7、优选地,所述微环芯腔的材料为无机化合物。

8、优选地,所述无机化合物包括二氧化硅。

9、优选地,所述环状硅柱的材料为硅。

10、优选地,所述微环芯腔的直径为3~12 mm,例如4 mm、5 mm、6 mm、7 mm、8 mm、9 mm、10 mm或11 mm等。

11、由上述内容可知,本发明提供的具有面包环结构的微腔通过对结构的优化,可以使得微环芯腔的直径更大,可达3~12 mm,具有上述大直径范围的微腔具有重频可探测的优势,且q值较高,如果微环芯腔的直径小于3 mm,则会导致重频不易探测。

12、优选地,所述微环芯腔的宽度为50~500 μm,例如70 μm、100 μm、130 μm、160 μm、190 μm、220 μm、240 μm、260 μm、280 μm、300 μm、340 μm、380 μm、420 μm或460 μm等。

13、优选地,所述微环芯的直径为20~60 μm,例如25 μm、30 μm、35 μm、40 μm、45 μm、50 μm或55 μm等。

14、作为本发明的优选技术方案,限定微环芯的直径为20~60 μm,可以使微腔兼顾高品质因子与较小的模式体积,如果微环芯的直径小于20 μm,则会导致模式与侧壁表面接触的面积增加,导致散射损耗增加,降低品质因子,如果微环芯的直径大于60 μm,则会导致模式体积过大,增加非线性效应阈值。

15、优选地,所述环状平面的厚度为6~15 μm,例如7 μm、8 μm、9 μm、10 μm、11 μm、12μm、13 μm或14 μm等。

16、优选地,所述环状平面的内边缘一周设置有圆环。

17、作为本发明的优选技术方案,在本发明提供的微腔的微环芯腔中的环状平面的内边缘一周同样设置有圆环,但是本发明对所述圆环的直径并不做特殊限定。

18、第二方面,本发明提供一种如第一方面所述具有面包环结构的微腔的制备方法,所述制备方法包括如下步骤:

19、(1)将光刻胶涂覆在设置于硅基板的无机化合物层上,经曝光和显影,将掩膜板的图案转移到光刻胶上,得到设置有光刻胶圆环的硅基板;

20、(2)对步骤(1)得到的设置有光刻胶圆环的硅基板进行刻蚀,去除未被光刻胶圆环覆盖的无机化合物并暴露出底部的硅基板,去除光刻胶圆环,得到设置有无机化合物圆环的硅基板;

21、(3)使用二氟化氙气体刻蚀步骤(2)得到的设置有无机化合物圆环的硅基板,使得硅基板成环状,得到设置有无机化合物圆环的环状硅柱;

22、(4)利用激光回流步骤(3)得到的设置有无机化合物圆环的环状硅柱中未被环状硅柱支撑的无机化合物圆环部分,使得无机化合物圆环的内边缘和外边缘发生卷曲,得到所述具有面包环结构的微腔。

23、本发明提供的制备方法中最开始使用的就是含有无机化合物层的硅基板,将光刻胶涂覆在无机化合物层上,然后进行曝光和显影,将掩膜板上的图形转移到光刻胶上,使得光刻胶形成圆环结构,得到设置有光刻胶圆环的硅基板;然后再经过刻蚀去除未被光刻胶圆环覆盖的无机化合物并暴露出底部的硅基板,使得无机化合物层也形成圆环结构,再去除表面覆盖的光刻胶圆环,即可得到仅包无机化合物圆环的硅基板;然后再利用二氟化氙气体对上述设置有无机化合物圆环的硅基板进行一次刻蚀,使得硅基板中形成环状硅柱(这个过程中硅基板未被全部刻蚀成环状硅柱,在最下方的硅材料可以形成底板,但是不起作用,使用时需要去除),得到设置有无机化合物圆环的环状硅柱;最后,在激光回流系统中采用激光照射上述得到的设置有无机化合物圆环的环状硅柱中未被环状硅柱支撑的无机化合物圆环部分,在热量的积累下,达到无机化合物的熔点,使得未被环状硅柱支撑部分的无机化合物呈现熔融状态,并向内发生卷曲逐渐形成环状,外边缘形成的圆环即为微环芯,待尺寸达到目标尺寸厚度,即可得到所述具有面包环结构的微腔。

24、从上述内容可以看出,本发明提供的制备方法与本发明第一方面提供的微腔的环状结构相配合,能够制备得到直径为3~12 mm的大直径微环芯腔,整体工艺十分简单,仅需进行一次二氟化氙气体刻蚀即可形成环状硅柱,有效缩短了二氟化氙气体的刻蚀时间,进而避免了过长时间的刻蚀增加微腔表面的粗糙度的问题,更加有利于获得更高品质因子的微腔;同时由于特定的环状硅柱可以减少激光回流过程的热损失,进而仅需一次激光回流即可更快、更有效地积累热量,在较低的激光功率和较短的激光照射时间即可使得无机化合物呈现熔融状态,更有利于微环芯的形成,同时还降低了能量损耗、减少了工艺复杂度,降低了制备中对样品造成污染的可能性。

25、需要说明的是,本发明提供的制备方法的步骤(1)中直接使用的就是含有无机化合物层的硅基板,其可以直接通过市售购买得到,也可以利用热氧化在硅基底上生长一层无机化合物,所述无机化合物包括二氧化硅。

26、优选地,步骤(1)所述涂覆的方式为旋涂。

27、优选地,步骤(1)所述将光刻胶涂覆在设置于硅基板的无机化合物层上之前还包括清洗和在无机化合物层上涂覆六甲基二硅胺(hmds)的步骤,涂覆hmds可以增强无机化合物层与光刻胶的黏附性。

28、需要说明的是,本发明对所涂覆的光刻胶的种类不做特殊限制,例如可以选择光刻胶s1813。

29、优选地,步骤(2)所述刻蚀的方法为氢氟酸湿法刻蚀。

30、优选地,步骤(2)所述去除光刻胶圆环的方法包括:先采用丙酮洗掉大多数光刻胶,然后浸泡在食人鱼溶液中(过氧化氢与浓硫酸按照体积比1:3混合得到)除去残留的光刻胶与其他有机物。

31、优选地,步骤(4)所述激光回流的功率为30~40 w,例如32 w、34w、36 w、38 w或40w等。

32、作为本发明的优选技术方案,本发明提供的制备方法的步骤(4)中激光回流的激光照射功率仅需30~40 w。

33、优选地,步骤(4)所述激光照射的时间为0.5~1.5 h,例如0.6 h、0.7 h、0.8 h、0.9h、1 h、1.1 h、1.2 h、1.3 h或1.4 h等,具体时间需要根据微腔的尺寸进行设定。

34、优选地,步骤(4)所述激光照射采用激光回流系统进行操作,可以通过调节激光控制器的信号占空比来调节激光器不同的输出功率。

35、第三方面,本发明提供一种如第一方面所述的具有面包环结构的微腔的应用,所述应用包括用于产生光孤子或布里渊激光。

36、第四方面,本发明提供一种光孤子产生系统,所述光孤子产生系统包括如第一方面所述的具有面包环结构的微腔。

37、相对于现有技术,本发明具有以下有益效果:

38、(1)本发明提供的具有面包环结构的微腔为环状结构,包括微环芯腔和环状硅柱;所述微环芯腔包括环状平面和围绕所述环状平面的外边缘一周设置的微环芯,所述微环芯呈环状;所述环状硅柱与所述环状平面相连,用来支撑所述微环芯腔;上述环状结构的微腔的微环芯腔的直径较大,且环状硅柱的体积较小,进而在激光回流的过程中通过硅柱的热量损失较小,热量能快速地积累,进而使得激光回流过程所需激光功率较低,更有利于形成熔融卷曲的结构,即在较低的激光功率下即可在环状平面的外边缘形成微环芯结构;

39、(2)本发明提供的具有面包环结构的微腔的制备方法简单,工艺复杂度较低,需一次二氟化氙刻蚀以及激光回流即可,有效减少了二氟化氙刻蚀时间,进而避免过长时间的刻蚀增加微盘表面的粗糙度,有利于获得更高品质因子的微腔,同时还减少了工艺复杂度,降低了制备中对样品造成污染的可能性,具有重要研究意义。

- 还没有人留言评论。精彩留言会获得点赞!