一种连续变焦系统凸轮表的优化方法

本发明涉及电子凸轮曲线生成领域,更具体的涉及非均匀曲线采样重构以及红外连续变焦系统凸轮数据长度优化研究应用领域。

背景技术:

0、现有技术

1、军用光电系统连续变焦功能通过凸轮技术实现。凸轮分为机械凸轮与电子凸轮,机械凸轮加工精度要求高并且容易磨损,相比于机械凸轮,电子凸轮具有更好的灵活性,成本小,机械噪音低。变焦系统通常由前固定组、变倍组、补偿组和后固定组4组透镜构成,凸轮表即为变倍组和补偿组在移动范围内使系统成像时点对点的位置数据,位置单位为步长,对应镜头电机码盘位置。变倍组和补偿组两组透镜按凸轮预设数据共同移动,使得系统在变焦过程中图像持续清晰,从而实现系统连续变焦的功能。

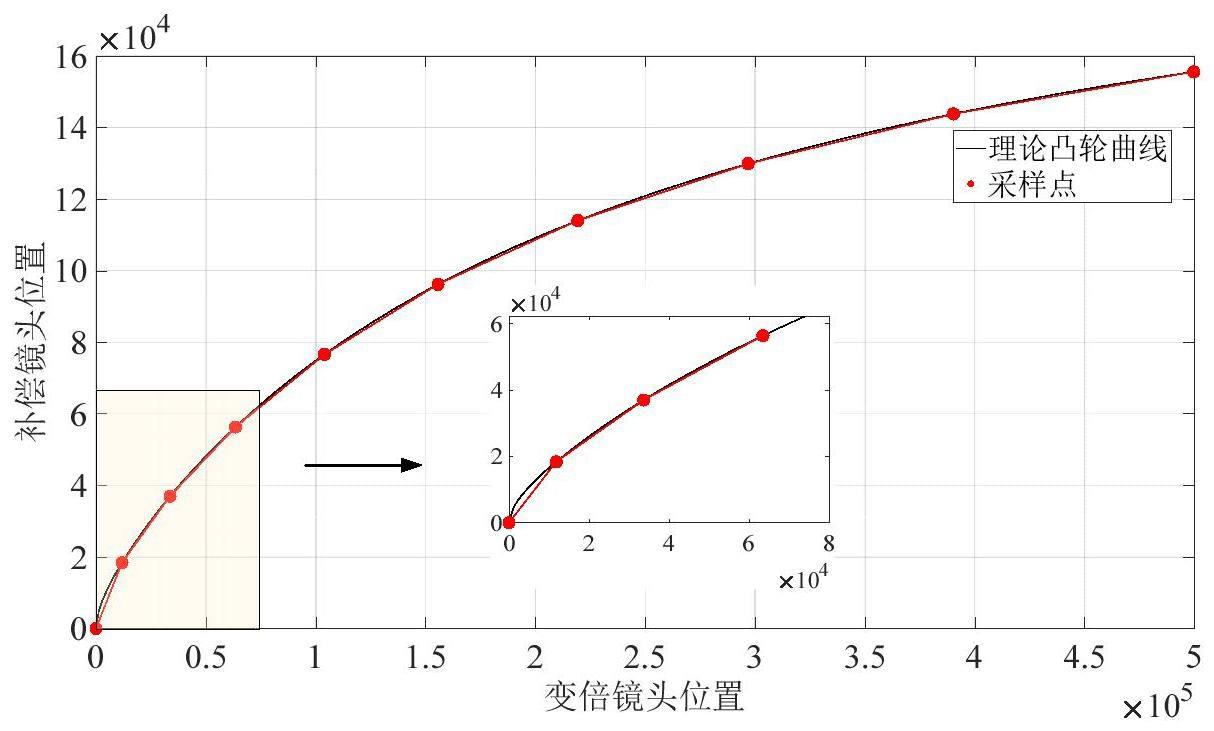

2、系统的最小分辨率对应固定的步长stepfixed,在此步长以内镜头移动造成的图像清晰度变化人眼感受不明显。因此,为了保证连续变焦时对焦的准确性,电子凸轮数据变倍组数据相邻两组间隔stepfixed步长,则任意视场的正焦位置可由凸轮数据插值得到。对于某型红外光电连续变焦系统,系统最小分辨率对应步长为500,其变倍组移动范围为0~500000步长,对应补偿组的移动范围为0~160000步长。因此对应电子凸轮表有1000组理论数据,作为光电系统在光学设计与机械设计时的理论支撑,凸轮曲线如图1所示。若从光学设计上留有裕度便可覆盖机械加工与安装时带来的误差。但目前光电系统的焦距越来越长,更长的焦距带来的更小的焦深使得系统对于设计与安装精度的要求大大增加,因此凸轮表在设备生产后通过对焦技术校准生成,以满足系统精度的要求。

3、目前生成凸轮表的方式是对于每一个变倍组位置,通过对焦技术得到对应补偿组位置,从而获得整个电子凸轮表。

技术实现思路

1、本发明的目的是:利用对焦技术获得一组凸轮数据平均需要5秒左右的时间,校准完一千组的凸轮数据耗时长达90分钟左右,大量的数据极大的增加了生成凸轮表的任务量。因此需要寻找适合的优化策略,在不损失凸轮表对焦精度的情况下更快的生成凸轮表。

2、为了解决生成凸轮表任务繁重,耗时长的问题,本发明采用分段的思想,首先利用理论凸轮数据,等分补偿镜头的移动范围获得采样点,之后以采样点处差分的倒数为权重,重新设置采样点将凸轮曲线分段。通过对焦技术得到采样点处的凸轮数据之后利用三次hermite插值算法计算出其他凸轮数据,具体的分段优化策略如下:

3、步骤1:定义采样点数

4、定义需要采样的点数n,后续利用对焦技术生成凸轮表时只需采样生成除第一组凸轮数据(0,0)外的n-1组数据。

5、步骤2:获得理论凸轮曲线等间隔的差分数据

6、在凸轮曲线上将补偿组镜头的移动范围l等分成n-1段,得到每个端点处的差分值为d,取差分倒数记为α=1/d。

7、步骤3:求采样点的位置权重

8、将所有n-1个点处差分数据的倒数α相加得到sum(α),计算n-1个端点处的α占总和的大小,得到采样位置的权重为wi=αi/sum(α)。

9、步骤4:按权重分配采样点的位置

10、将变倍组镜头的可移动范围l按权重wi进行分配,确定需要采样凸轮数据的位置pi=l·wi。

11、步骤5:利用自动对焦生成对应凸轮表

12、利用对焦技术,变倍组在n-1个端点处进行对焦得到一一对应的补偿组位置并记录,得到长度为n的凸轮数据。

13、步骤6:通过三次hermite插值获得全部的凸轮数据

14、对应理论凸轮表变倍组的位置,通过生成的n组凸轮表进行三次hermite插值,得到一一对应的补偿组位置,获得完整的凸轮数据。

15、本发明的有益效果:利用理论凸轮曲线模拟进行仿真实验。分别定义不同的采样点数n,依据表单长度优化算法获得对应到理论凸轮表的采样点,之后按照理论凸轮表的主轴数据,依次通过三次hermite插值,得到对应从轴位置,并计算插值之后的误差。因系统处于短焦时,即变倍组镜头位置小于50000步长时,理论凸轮数据即可满足系统精度要求,因此在分析误差时,重点分析变倍组位置大于50000步长的凸轮数据。

16、如图2所示,当采样点数取10时,凸轮曲线被分成了9段,随着凸轮曲线斜率的减小,采样点的间隔也逐渐增加。分段之后,利用三次hermite插值得到一千组凸轮数据,并将插值后的数据与原数据做差得到误差曲线,如图3所示。

17、实验结果表明:当采样点数取10时,主轴大于500000步长的误差曲线基本保持水平,差值保持在[-47,100]以内,小于系统精度对应的500步长,满足系统精度要求。因此,理论上10个采样点即可生成凸轮表。

18、将采样点数增加到20,采样位置与插值完的误差曲线如图4与图5所示。

19、实验结果表明:采样点数为20时,主轴大于50000步长时的误差曲线差值在±10以内波动,远小于系统精度对应步长,满足系统精度要求。

20、综上所述,此优化策略可极大减少了生成凸轮表所需要采集的数据,由原来的1006组数据减少到10组左右便可生成满足系统精度的凸轮表。在不影响对焦准确性的情况下可极大减少生成凸轮表的时间。

21、本发明提出的凸轮表优化策略减少了凸轮表生成的时间,减少为原有生成时间的1/20左右。从上图分析,采样点数取10便可满足系统指标要求,3分钟左右生成的凸轮表精度同80分钟生成的真实凸轮表。利用凸轮曲线变化的快慢作为权重获取采样点,再通过分段三次hermite插值的到凸轮数据的优化策略极大减少了生成凸轮表的工作量,提高了光电设备生产效率。并且减少了生成凸轮表过程中对机械结构的损耗,提高了光电设备的使用寿命。

技术特征:

1.一种连续变焦系统凸轮表的优化方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种连续变焦系统凸轮表的优化方法,涉及电子凸轮曲线生成领域,该方法采用分段的思想,首先利用理论凸轮数据,等分补偿镜头的移动范围获得采样点,之后以采样点处差分的倒数为权重,重新设置采样点将凸轮曲线分段。通过对焦技术得到采样点处的凸轮数据之后利用三次Hermite插值算法计算出其他凸轮数据。本发明的有益效果:利用理论凸轮曲线模拟进行仿真实验。分别定义不同的采样点数n,依据表单长度优化算法获得对应到理论凸轮表的采样点,之后按照理论凸轮表的主轴数据,依次通过三次Hermite插值,得到对应从轴位置,并计算插值之后的误差。因系统处于短焦时,即变倍组镜头位置小于50000步长时,理论凸轮数据即可满足系统精度要求,因此在分析误差时,重点分析变倍组位置大于50000步长的凸轮数据。

技术研发人员:陈绍炜,曹旭峰,窦智,王琰,陈首亮,李奇,莫一凡,孙召卿,薛峰,王诗音

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!