液晶微透镜阵列及其制造方法与流程

本发明大致涉及液晶透镜,尤其是一种液晶微透镜阵列及其制造方法。

背景技术:

1、对一般的液晶透镜(折射型液晶透镜)来说,其光程差与焦距之间的关系满足δnd=r2/(2f),其中δn为液晶材料的折射率各向异性值,d为液晶透镜的液晶盒厚,r为液晶透镜的半径,f为液晶透镜的焦距。根据光程差与焦距之间的关系式可知,对于尺寸大而焦距小的液晶透镜,所述折射率各向异性值与所述液晶盒厚的乘积(δnd)必须很大,其中折射率向异性值受限于液晶材料本身的特性,所以需要很大的液晶盒厚才行。但是,过大的液晶盒厚将导致液晶透镜加工困难、响应时间长的问题。使用菲涅尔液晶透镜虽然可以降低液晶盒厚,缩短响应时间,但菲涅尔液晶透镜随着尺寸增大线宽(电极的宽度)会逐渐变窄,在大尺寸加工方面存在局限。与此同时,对于较大尺寸的液晶透镜(单透镜),光线离轴越远,引起的像差及色差也就越大。

2、液晶微透镜及其形成的液晶微透镜阵列可以很大程度的解决上述问题。液晶微透镜可以是折射型透镜,也可以是衍射型透镜,可根据需要的短焦距设定较小的尺寸,具有较小的液晶盒厚,可以大幅改善响应时间,同时由液晶微透镜组成的液晶微透镜阵列不受外形尺寸大小的限制。

3、目前,形成液晶微透镜(阵列)大多需要在一个基板上通过透光材料形成预设的面型,如球面、柱面、曲面等,并在两个基板之间形成微腔,液晶材料布置于微腔之内。液晶微透镜(阵列)均需预制所需的面型,该面型常采用纳米压印技术、光刻胶熔融技术、反应离子束刻蚀技术等形成,工艺较为复杂,同时对形成预制面型的透光材料的折射率与液晶材料的折射率匹配有较高要求。

4、背景技术部分的内容仅仅是发明人所知晓的技术,并不当然代表本领域的现有技术。

技术实现思路

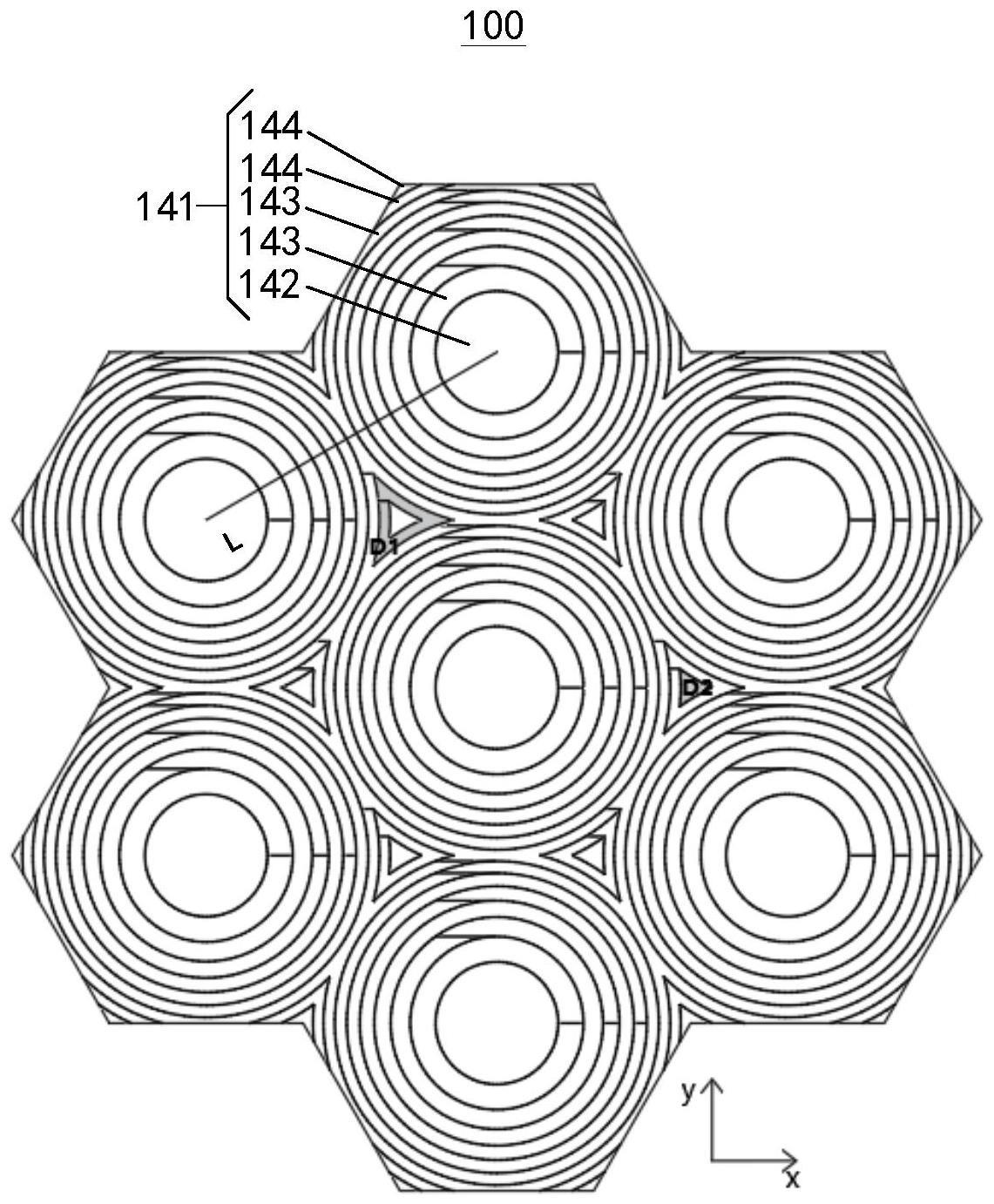

1、针对现有技术中的一个或多个缺陷,本发明提供一种液晶微透镜阵列,包括:

2、第一基板;

3、第二基板,与所述第一基板相对设置;

4、液晶层,设置在所述第一基板与所述第二基板之间;

5、第一电极层,设置在所述第一基板与所述液晶层之间,所述第一电极层包括多个电极单元,所述多个电极单元具有相同的多边形形状并且阵列设置;所述电极单元包括由内向外依次间隔设置的中心电极、多个第一环电极和多个不连续电极,其中,多个第一环电极以中心电极为中心呈同心环状间隔设置;多个不连续电极分布在多个以中心电极为中心的圆环区域中,同一圆环区域中的不连续电极间隔设置;其中,在相邻的电极单元之间,相互靠近的最外围的第一环电极互相电连接,相互靠近的不连续电极互相电连接形成闭合电极环;和

6、第二电极层,设置在所述第二基板与所述液晶层之间。

7、根据本发明的一个方面,所述中心电极的几何形状为圆形,所述第一环电极的几何形状为圆环形或者部分圆环形,所述不连续电极的几何形状为圆环段。

8、根据本发明的一个方面,所述电极单元的几何形状为等边三角形、正方形或正六边形,其中相邻电极单元的边缘对齐,同一圆环区域中的不连续电极等间隔设置。

9、根据本发明的一个方面,所述最外围的第一环电极的内边缘为圆形,所述最外围的第一环电极的外边缘由多个直线段和多个圆弧段交替形成,所述直线段与所述电极单元的几何边界重合。

10、根据本发明的一个方面,所述最外围的第一环电极的最小宽度与该第一环电极的最大宽度的比值大于或等于0.5。

11、根据本发明的一个方面,所述液晶微透镜阵列形成折射型液晶透镜。

12、根据本发明的一个方面,所述液晶微透镜阵列形成衍射型液晶透镜;

13、在所述电极单元中,中心电极和多个第一环电极配置成由第一组电压驱动,多个不连续电极配置成由第二组电压驱动,其中,第一环电极的驱动电压大于中心电极的驱动电压,且距中心电极越远的第一环电极的驱动电压越大;距中心电极越远的不连续电极的驱动电压越大。

14、根据本发明的一个方面,第一组电压的最大压差大于所述第二组电压的最大压差。

15、根据本发明的一个方面,所述第一电极层为单层结构,所述中心电极、所述第一环电极和所述不连续电极设置在同一层;或者,

16、所述第一电极层为多层结构,所述电极单元中的中心电极、多个第一环电极和多个不连续电极交替设置在两层中。

17、根据本发明的一个方面,所述第一电极层与所述液晶层之间设置有第一取向层,所述第二电极层与所述液晶层之间设置有第二取向层,所述第一取向层和所述第二取向层的取向方向相反且反平行设置。

18、本发明还提供一种液晶微透镜阵列的制造方法,包括:

19、在第一基板上形成第一电极层,其中,所述第一电极层包括多个电极单元,所述多个电极单元具有相同的多边形形状并且阵列设置;所述电极单元包括由内向外依次间隔设置的中心电极、多个第一环电极和多个不连续电极,其中,多个第一环电极以中心电极为中心呈同心环状间隔设置;多个不连续电极分布在多个以中心电极为中心的圆环区域中,同一圆环区域中的不连续电极间隔设置;其中,在相邻的电极单元之间,相互靠近的最外围的第一环电极互相电连接,相互靠近的不连续电极互相电连接形成闭合电极环;

20、在第二基板上形成第二电极层;和

21、在所述第一基板与所述第二基板之间形成液晶层。

22、根据本发明的一个方面,所述中心电极的几何形状为圆形,所述第一环电极的几何形状为圆环形或者部分圆环形,所述不连续电极的几何形状为圆环段。

23、根据本发明的一个方面,所述电极单元具有相同的几何形状,所述电极单元的几何形状为等边三角形、正方形或正六边形,其中相邻电极单元的边缘对齐。

24、根据本发明的一个方面,所述最外围的第一环电极的内边缘为圆形,所述最外围的第一环电极的外边缘由多个直线段和多个圆弧段交替形成,所述直线段与所述电极单元的几何边界重合。

25、根据本发明的一个方面,所述最外围的第一环电极的最小宽度与该第一环电极的最大宽度的比值大于等于0.5。

26、根据本发明的一个方面,所述第一电极层为单层结构,所述中心电极、所述第一环电极和所述不连续电极设置在同一层;或者,

27、所述第一电极层为多层结构,所述电极单元中的中心电极、多个第一环电极和多个不连续电极交替设置在两层中。

28、根据本发明的一个方面,所述制造方法还包括:

29、在所述第一电极层的表面设置第一取向层;

30、在所述第二电极层的表面设置第二取向层,其中,所述第一取向层和所述第二取向层的取向方向相反且反平行设置。

31、根据本发明的一个方面,所述制造方法还包括:

32、在所述第一基板或所述第二基板上布置间隙子;

33、在所述第一基板或所述第二基板上形成胶框;和

34、将所述第一基板与所述第二基板组合并固化胶框。

35、与现有技术相比,本发明的实施例提供了一种液晶微透镜阵列,制作工艺简单,与传统lcd(液晶显示器,liquir crystal display)工艺兼容,可以对经过液晶微透镜阵列的绝大多数入射光进行调制,光线利用率高。

- 还没有人留言评论。精彩留言会获得点赞!