一种轻量化装配式球幕视景显示系统的制作方法

本发明涉及幕体视景显示,尤其涉及一种轻量化装配式球幕视景显示系统。

背景技术:

1、幕体视景显示系统(以下简称“幕体”)为飞行模拟器重要组成部分,其与投影机及图像生成系统配合为受训人员提供与真机飞行时一致的环绕式视景画面,达到沉浸式训练效果。

2、为保证运输,幕体采用分瓣式结构,现场螺纹连接而组装成一体,各球瓣又由内蒙皮、外蒙皮、骨架三部分通过专用树脂胶合而成,其中内蒙皮主要作为系统成像表面,外蒙皮主要用于保证外形简洁美观,骨架(金属材料焊接而成,相对蒙皮的玻璃钢材料,金属材料刚度好)用于保证球瓣整体强度、刚度,对于带运动平台的高等级飞行模拟器(运动平台带动模拟器内其余部分做六自由度平移和旋转运动,为受训人员提供与飞行过程一致的过载感受),受六自由度运动平台发展水平及加工工艺限制,六自由度运动平台承载能力有限,要求模拟器搭载在六自由度运动平台上的部分进行轻量化设计,而幕体(为模拟器主要硬件结构且尺寸大)是影响飞行模拟器总重量、转动惯量的重要因素。

3、常规胶合式球瓣最终胶合时需要靠外部施压粘接为一体。由于内蒙皮为成像面,面形要求较高,一般先将内蒙皮与骨架粘接为一体,此时可从外蒙皮一侧通过铺玻璃纤维浸胶固化的方式将骨架与内蒙皮粘接。粘接外蒙皮时由于无操作空间,采用刷胶后外部加压的方式粘接,而此时蒙皮表面容易透出一条条骨架的痕迹,影响整体美观。

4、通常通过加厚来提高外蒙皮刚度,消除这种现象,而外蒙皮尺寸大、面积大,增加厚度显著提高了幕体的重量,且由于幕体位于旋转中心最外围,系统转动惯量随重量增加急剧上升。实际使用时六自由度运动平台往往超载使用,影响使用寿命、存在一定安全隐患,且设计过程中为了降低模拟器整体重量限制了其他分系统设计灵活性。

5、本发明的目的是设计一种由装配式球瓣组成的轻量化幕体视景显示系统,通过装配式球瓣结构解决胶合过程外蒙皮表面透出骨架痕迹,影响整体美观的问题,避免常规解决方案中加厚外蒙皮对幕体的重量、转动惯量的影响,从而降低幕体的重量、转动惯量。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种轻量化装配式球幕视景显示系统。

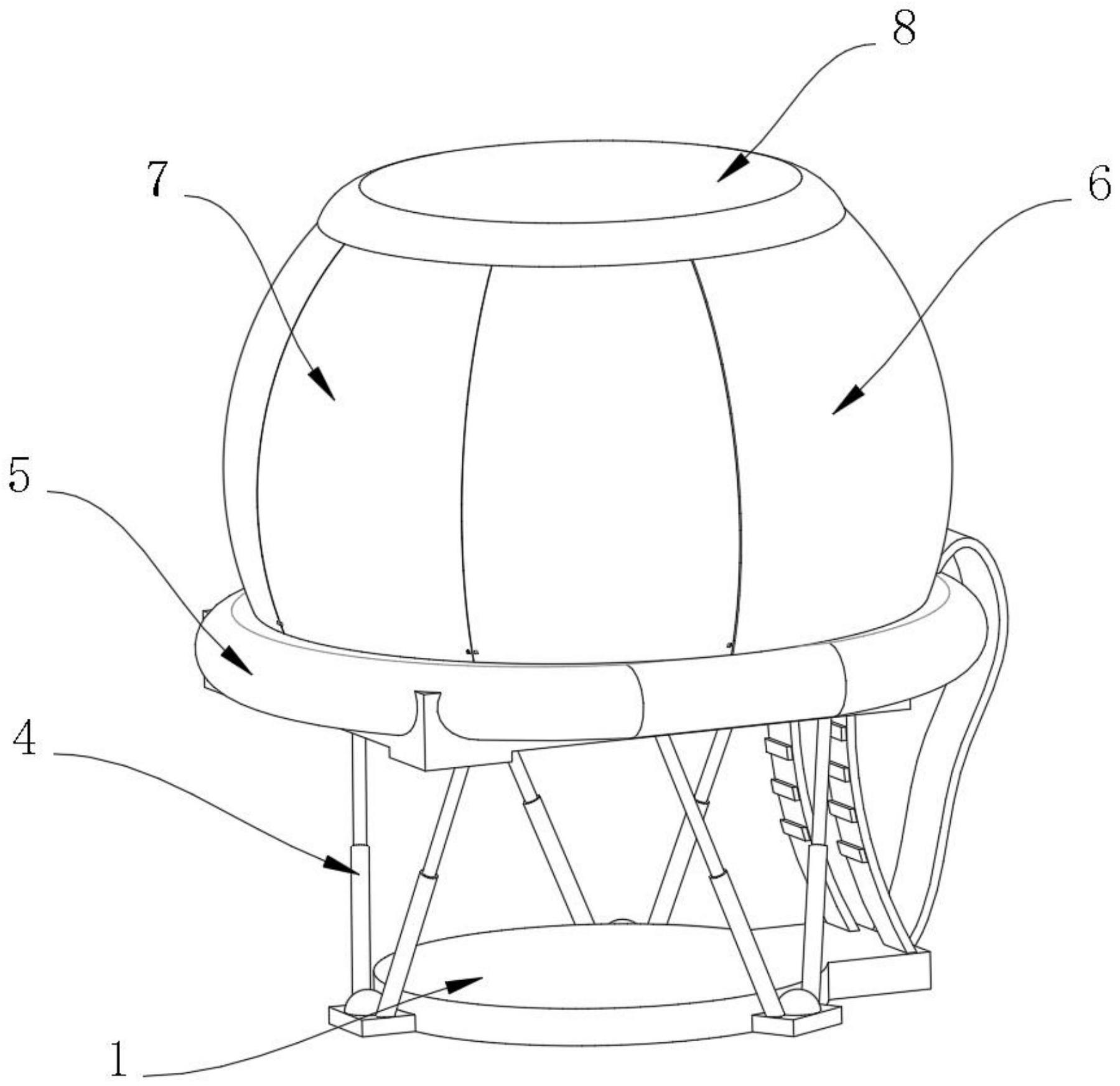

2、为了实现上述目的,本发明采用了如下技术方案:包括运动平台和安装结构,所述运动平台的上表面安装运动装置,所述运动装置远离运动平台的一端安装底座,所述底座的上表面安装包裹壳,所述底座的上表面安装幕体,所述幕体由若干个骨架、内蒙皮和外蒙皮连接组成,所述幕体和包裹壳的上表面共同安装上盖,所述内蒙皮与骨架的胶接,所述外蒙皮借助安装结构与骨架固定连接。

3、采用上述技术方案,通过设置安装结构将外蒙皮通过四周法兰的螺钉及内部均布的安装结构各个组件与骨架装配为一体,避免了常规工艺中外蒙皮与骨架外部加压粘接时外蒙皮刚度不足造成表面透出骨架痕迹的问题。

4、可选的,所述安装结构包括若干个固定座,若干个所述固定座均匀安装在骨架上,所述固定座为“l”形,所述固定座的短臂端的一侧固定连接关节轴承,所述关节轴承的内圈固定连接连接杆,所述连接杆远离固定座的一端固定连接连接座,所述连接座远离连接杆的一端安装磁铁,所述内蒙皮靠近骨架的一侧胶接若干预埋件,所述预埋件与磁铁位置相对应,所述预埋件为铁片,所述磁铁与预埋件相吸附,所述连接座的表面开设四个预留孔,所述固定座对应预留孔的位置分别开始辅助孔,所述固定座与连接座借助预留孔和辅助孔分别安装四个复位弹簧,所述固定座的短臂端固定连接两个装配杆,所述骨架对应装配杆的位置分别开设长圆形安装孔,所述装配杆的圆弧面螺纹连接螺帽。

5、采用该优选方案,根据需求在骨架的各个位置提前开设好长圆形孔,然后将两个装配杆插入对应长圆形安装孔中,再根据外蒙皮的倾斜角度对整个固定座的角度做出调整,然后转动螺帽直至螺帽挤压在骨架上即可将固定座固定,当所有的安装结构都固定好后,即可将外蒙皮四周法兰通过沉头螺钉与骨架固定,然后内部的预埋件与磁铁相吸附提供辅助固定。

6、可选地,四个所述辅助孔的位置分别开设辅助槽,所述辅助槽的外径大于复位弹簧的外径。

7、采用该优选方案,加设辅助槽可以使得复位弹簧在倾斜的情况下不会与固定座接触被挤压变形,不会影响正常使用。

8、可选地,四个所述复位弹簧分别位于固定座的四角,所述复位弹簧位于连接座与固定座之间。

9、采用该优选方案,将四个复位弹簧的位置和间距相同,分别连接于四角,可以使得作用力更加均匀。

10、可选的,所述长圆形安装孔的内壁设置辅助结构,所述辅助结构包括内置圈,所述内置圈与长圆形安装孔的内壁固定连接,所述内置圈的内壁固定连接伸缩杆,所述伸缩杆的输出端固定连接移动套,所述移动套与内置套的内壁滑动连接,所述移动套的内径与装配杆的外径相吻合,所述装配杆与移动套的内壁滑动连接,所述伸缩杆的圆弧面套挤压弹簧,所述挤压弹簧靠近移动套的一端与移动套固定连接,所述挤压弹簧远离移动套的一端与内置圈的内壁固定连接。

11、采用该优选方案,通过设置辅助结构可以使得固定的安装更加稳定,操作过程更加方便,且移动套的位置可以借助挤压弹簧自动复位,使用起来更加方便。

12、可选的,所述内置圈的内壁开设滑动槽,所述移动套的圆弧面固定连接滑动板,所述滑动板与滑动槽的内壁滑动连接。

13、采用该优选方案,滑动板在滑动槽内滑动,可以避免移动套出现偏移,降低伸缩杆承受的压力。

14、可选的,所述内置圈靠近螺母的一侧固定连接若干防滑凸起,所述防滑凸起与螺母相抵接。

15、采用该优选方案,加设若干防滑凸起可以增大内置圈与螺母接触时的摩擦力,提高固定稳定性。

16、可选地,所述螺母的圆弧面开设两个滑动孔,两个所述滑动孔的内壁共同滑动连接借力架。

17、采用该优选方案,加设借力架在螺母上滑动,可以在转动螺母时不用借助工具,且转动螺母十分便捷。

18、可选的,所述借力架为长圆形,所述借力架为铝合金架。

19、采用该优选方案,采用铝合金材质的借力架,可以在本身重量较轻,且硬度足够可以正常借力转动螺母。

20、可选的,所述内置圈为长圆形,所述内置圈的外径与长圆形孔的内径相吻合。

21、采用该优选方案,内置圈与长圆形安装孔内径完全吻合,只需要与长圆形安装孔的内壁胶接即可,安装十分便捷。

22、与现有技术相比,本发明的优点和积极效果在于,

23、首先,先根据需求在骨架的各个位置提前开设好长圆形孔,然后将两个装配杆插入对应长圆形安装孔中,再根据外蒙皮的倾斜角度对整个固定座的角度做出调整,然后转动螺帽直至螺帽挤压在骨架上即可将固定座固定,当所有的安装结构都固定好后,即可将外蒙皮四周法兰通过沉头螺钉与骨架固定,然后内部的预埋件与磁铁相吸附提供辅助固定,通过设置安装结构将外蒙皮通过四周法兰的螺钉及内部均布的安装结构各个组件与骨架装配为一体,避免了常规工艺中外蒙皮与骨架外部加压粘接时外蒙皮刚度不足造成表面透出骨架痕迹的问题。

24、其次,其中辅助槽可以使得复位弹簧在倾斜的情况下不会与固定座接触被挤压变形,不会影响正常使用,将四个复位弹簧的位置和间距相同,分别连接于四角,可以使得作用力更加均匀,通过加设复位弹簧可以使得连接座借助关节轴承做出调整的情况下,可以被支撑,且可以借助复位弹簧的拉力复位。

25、在装配固定座时,可以将固定座一侧的两个装配杆分别对着对应的移动套插入其中,然后根据对应内蒙皮的倾斜角度对固定座角度做出调整,装配杆的位置发生变化带动移动套在内置圈内部滑动,此过程中将挤压弹簧压缩,然后借助借力架转动螺帽直至螺帽与若干防滑凸起抵接为止,即可完成固定,通过设置辅助结构可以使得固定的安装更加稳定,操作过程更加方便,且移动套的位置可以借助挤压弹簧自动复位,使用起来更加方便。

26、移动套借助滑动板在滑动槽内滑动,可以避免移动套出现偏移,降低伸缩杆承受的压力,若干防滑凸起可以增大内置圈与螺母接触时的摩擦力,提高固定稳定性,采用铝合金材质的借力架,可以在本身重量较轻,且硬度足够可以正常借力转动螺母。

- 还没有人留言评论。精彩留言会获得点赞!