一种LCOS全自动封装系统的制作方法

本发明涉及lcos封装检测领域,尤其涉及一种lcos全自动封装系统。

背景技术:

1、硅基液晶(liquid crystal on silicon,lcos)是一种反射式液晶微型面板显示技术,具有光利用效率高、体积小、开口率高以及制造技术成熟等特点。但是现有的lcos封装中,lcos为单片制作,其厚度一致性不容易保证,厚度容易存在偏差,容易出现产品不合格的现象,造成成品率较低的问题,因此,如何提高lcos的封装的厚度精度是当下技术人员亟待解决的问题。

2、中国专利公开号cn116381981a公布了lcos芯片盒内无衬垫支撑的制作方法及lcos芯片,所述方法包括:提供待封装lcos芯片产品;将待封装lcos芯片产品设置于封装设备的上板mask与封装设备的下板mask之间,并封闭封装设备;通过封装设备的压力装置施加目标压力在封装设备的盖板上,以及通过盖板与底座之间的固定装置对封装设备进行固定之后,对lcos芯片产品进行固化,以得到封装后的lcos芯片产品,能够通过环形mask板对待封装lcos芯片产品的边框进行压力的传递,从而无需接触待封装lcos芯片产品的面板中心,减少了面板中心位产生塌陷致盒厚均匀性差的情况;由此可见,上述技术方案通过无需接触待封装lcos芯片产品的面板中心的压力施加方式以提高制备的盒厚均匀性,但是未考虑到在制备完成后,如何快速检测是否实现需求的厚度均匀性以及厚度均匀性不合格时如何对应调节以提高后续的制备精度,上述技术方案难以根据实际情况调节导致制备的液晶盒厚度难以保证的问题。

技术实现思路

1、为此,本发明提供一种lcos全自动封装系统,用以克服现有技术中lcos封装后液晶盒厚度检测效果差且在厚度不符合需求时无法有效进行后续制备调节导致的制备精度差的问题。

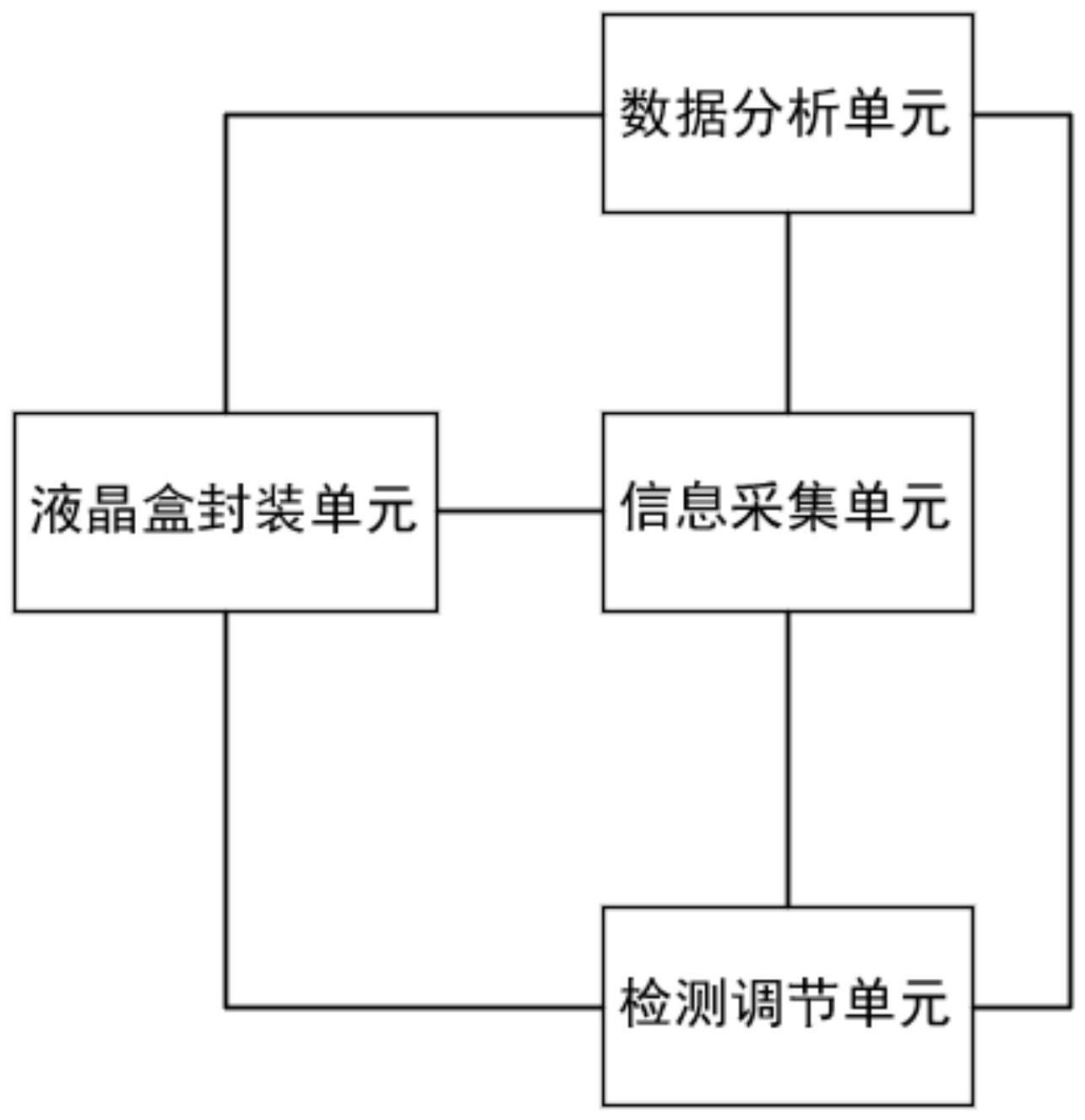

2、为实现上述目的,本发明提供一种lcos全自动封装系统,包括:

3、液晶盒封装单元,用以针对对位完成的ito玻璃基板与lcos硅晶圆进行压力施加以形成具有预设间隙的液晶盒;

4、信息采集单元,其与所述液晶盒封装单元相连,用以针对制备完成的液晶盒的各检测点进行厚度检测,以获取需求信息;

5、数据分析单元,其与所述液晶盒封装单元以及所述信息采集单元相连,用以根据各检测点对应的光谱图像确定各检测点对应的光强特征点以及最大参考差值,并根据最大参考差值确定工作方式;

6、其中,工作方式包括第一工作方式和第二工作方式,第一工作方式下数据分析单元针对信息采集单元的光源强度进行调节;第二工作方式下根据最大参考差值计算对应检测点的厚度;

7、检测调节单元,其与所述液晶盒封装单元、所述信息采集单元以及所述数据分析单元相连,用以根据目标液晶盒的厚度均匀度,并根据厚度均匀度确定调节判定方式;

8、其中,调节判定方式包括第一调节判定方式和第二调节判定方式,第一调节判定方式下检测调节单元针对目标液晶盒的厚度参考值进行检测分析,第二调节判定方式下检测调节单元针对目标液晶盒的厚度分布进行检测分析;

9、其中,所述需求信息包括目标液晶盒各检测点对应的光谱图像。

10、进一步地,所述数据分析单元在第一数据分析条件下控制信息采集单元针对目标液晶盒进行厚度检测,厚度检测包括:信息采集单元采用检测光束依次垂直照射目标液晶盒表面各检测点并获取光谱图像,数据分析单元提取光谱图像中各光强特征点,并提取各相邻光强特征点之间的参考差值,数据分析单元根据最大参考差值确定对应的工作方式,包括:在最大参考差值处于第一预设差值状态时针对信息采集单元的光源强度进行调节的第一工作方式,以及,

11、在最大参考差值处于第二预设差值状态时根据最大参考差值计算对应检测点的厚度的第二工作方式;

12、其中,所述第一数据分析条件为信息采集单元的工作参数设置完成且接收到运行指令。

13、进一步地,所述数据分析单元在第二数据分析条件下检测最大参考差值与预设最大参考差值的间距差值,

14、若间距差值小于0,所述数据分析单元根据间距差值对光源强度进行增大调节,所述光源强度的增大量与所述间距差值为负相关关系;

15、其中,所述第二数据分析条件为单个检测点对应的最大参考差值处于第一预设差值状态且数据分析单元处于第一工作方式。

16、进一步地,所述数据分析单元在第三数据分析条件下根据最大参考差值以及最大参考差值对应的光强特征点通过厚度计算公式确定对应的检测点的厚度k,所述厚度计算公式为:

17、

18、其中,l1为最大参考差值对应的第一光强特征点,l2为最大参考差值对应的第二光强特征点,△l为最大参考差值。

19、进一步地,所述检测调节单元在第一检测调节条件下计算目标液晶盒的厚度均匀度,并根据厚度均匀度确定调节判定方式,包括:厚度均匀度处于第一厚度均匀状态,针对目标液晶盒的厚度参考值进行检测分析的第一调节判定方式,以及,

20、厚度均匀度处于第二厚度均匀状态,针对目标液晶盒的厚度分布进行检测分析的第二调节判定方式;

21、其中,所述第一检测调节条件为针对所有的检测点的厚度检测完成。

22、进一步地,所述检测调节单元在第二检测调节条件下检测目标液晶盒的厚度参考值,若厚度参考值大于或小于需求厚度,所述检测调节单元判定针对贴合压力进行调节;

23、贴合压力的调节趋势以及调节量与厚度参考值有关;

24、其中,所述第二检测调节条件为目标液晶盒的厚度均匀度处于第一厚度均匀状态。

25、进一步地,所述检测调节单元在第三检测调节条件下检测目标液晶盒的厚度分布,若厚度分布为第一厚度分布状态,所述检测调节单元判定针对目标液晶盒进行光程补偿;

26、若厚度分布为第二厚度分布状态,所述检测调节单元判定将判定信息传送至用户以提醒人工检测分析;

27、其中,所述第三检测调节条件为目标液晶盒的厚度均匀度处于第二厚度均匀状态。

28、进一步地,所述第一厚度分布状态为目标液晶盒的厚度均匀度处于异常厚度参考范围,且异常检测点对应的最小包围圆的面积小于预设包围圆面积;所述第二厚度分布状态为目标液晶盒的厚度均匀度处于异常厚度参考范围且异常检测点对应的最小包围圆的面积大于或等于预设包围圆面积。

29、进一步地,所述检测调节单元在第四检测调节条件下检测目标液晶盒的异常检测点的异常厚度平均值,并根据异常厚度平均值确定光程补偿量;

30、光程补偿位置以及所述光程补偿量与所有厚度异常平均值有关;

31、其中,所述第四检测调节条件为厚度分布为第一厚度分布状态。

32、进一步地,所述异常检测点为对应的厚度大于或小于需求后的检测点。

33、与现有技术相比,本发明的有益效果在于,本发明技术方案中在最大参考差值处于第一预设差值状态时针对信息采集单元的光源强度进行调节,避免光源强度低于检测需求导致光谱曲线峰值过低影响测量结果,厚度参考值大于或小于需求厚度时,所述检测调节单元判定针对贴合压力进行调节,根据实际制备情况对贴合压力进行调节,使得贴合压力更加符合实际工作情况,并且,检测调节单元在第三检测调节条件下检测目标液晶盒的厚度分布,若厚度分布为第一厚度分布状态,所述检测调节单元判定针对目标液晶盒进行光程补偿,通过光程补偿对存在厚度制备瑕疵的液晶盒进行补偿工作,进而通过使用光学补偿有效地减少液晶盒厚度不均匀引起的光学影响,进而减少了材料的损耗,本发明提高了液晶盒封装的厚度检测精度并且针对不同的厚度状态采用不同处理方法,提高了本发明的实用性,进而提高了本发明的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!