一种电致变色组件及其制备方法与应用与流程

本发明属于电致变色组件设计,涉及一种电致变色组件及其制备方法与应用。

背景技术:

1、目前电致变色组件广泛使用的磁控溅射设备一般采用平面靶材、旋转靶材进行溅射镀膜,采取面对面的溅射方式,可以实现小面积平面基材上均匀镀膜。

2、现有技术方案公开了一种电致变色组件,包括层叠设置的第一导电层、第一变色层、第二导电层、第二变色层、第三导电层、第三变色层以及第四导电层;第一变色层、第二变色层和第三变色层在电致变色组件的层叠方向上互不重叠;第一变色层包括第一电致变色层,第二变色层包括第二电致变色层,第三变色层包括第三电致变色层;当第一导电层和第二导电层之间存在电压差时,第一变色层显示第一电致变色层对应的第一颜色;当第二导电层和第三导电层之间存在电压差时,第二变色层显示第二电致变色层对应的第二颜色;当第三导电层和第四导电层之间存在电压差时,第三变色层显示第三电致变色层对应的第三颜色,且第一颜色,第二颜色与第三颜色互不相同。

3、现有技术方案还公开了一种电致变色组件,该电致变色组件主要包含第一透明基材,第一透明导电层,电致变色层,反射金属层,第二透明基材,第二透明导电层,辅助电致变色层以及电解质,该透明基材为强化玻璃。

4、现有技术方案还公开了一种电致变色组件,所述电致变色组件依次包括第一基底层、变色层和第二基底层;所述第一基底层和变色层之间设置有第一粘贴层,所述第一基底层与所述变色层通过所述第一粘贴层连接;所述变色层和第二基底层之间设置有第二粘贴层,所述变色层与所述第二基底层通过所述第二粘贴层连接;在所述第一基底层与第二基底层之间设置有加热部件。

5、但是,现有技术在曲面柔性的基材上镀膜无法实现均匀镀膜,且目前的电致变色组件多为平面组件。因此,亟需设计一种曲面的电致变色组件,克服现有技术缺陷,降低加工难度,以符合实际需求。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种电致变色组件及其制备方法与应用,在本发明中,通过对各层的具体设置,实现了柔性基材、电致变色层和刚性基材之间的结合,使得电致变色组件具备轻、薄、可弯曲、可贴附的同时,还具备变色和刚性的特点,满足电致变色组件的曲面需求,适合推广。

2、为达此目的,本发明采用以下技术方案:

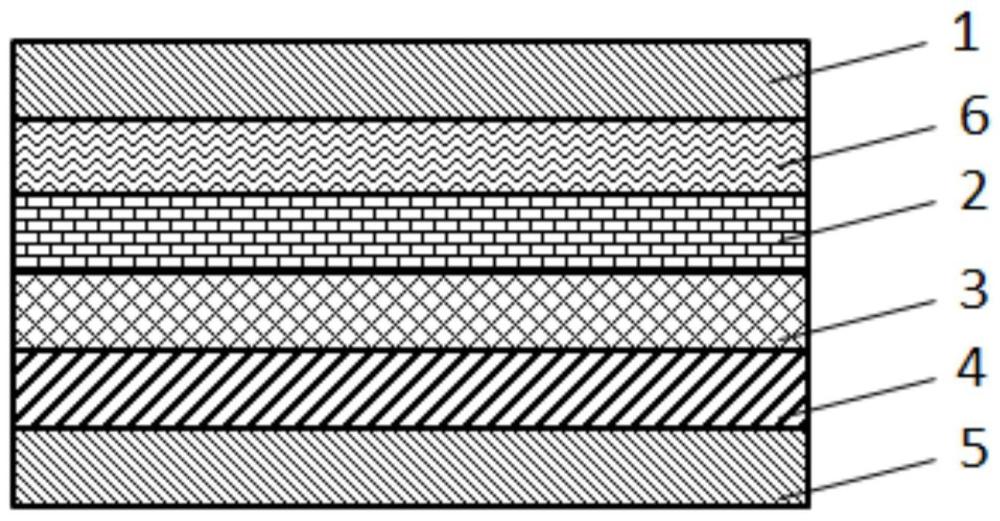

3、第一方面,本发明提供了一种电致变色组件,所述电致变色组件包括依次层叠设置的第一刚性层、柔性基材层、电致变色层、框体和第二刚性层;所述电致变色层包括依次层叠设置有第一导电层、阳极变色层、离子导通层、阴极变色层和第二导电层,且所述第一导电层设置在所述柔性基材层的表面;所述框体为铝合金框体。

4、在本发明中,通过对各层的具体设置,实现了柔性基材、电致变色层和刚性基材之间的结合,使得电致变色组件具备轻、薄、可弯曲、可贴附的同时,还具备变色和刚性的特点,满足电致变色组件的曲面需求,适合推广。

5、作为本发明一种优选的技术方案,所述第一刚性层和所述第二刚性层相同。

6、需要说明的是,本发明中第一刚性层位于柔性基材层的一侧,主要起到保护作用;第二刚性层位于柔性基材层的另一侧,主要起到保护作用,且与真空合片后的基材封装形成曲面电致变色组件。

7、优选地,所述第一刚性层为曲面刚性层。

8、需要说明的是,本发明中的曲面刚性层指的是钢化玻璃或其他玻璃材料。

9、优选地,所述第一刚性层的厚度为2~6mm,例如可以是2mm、2.3mm、2.5mm、3mm、3.6mm、3.8mm、4mm、4.5mm、4.8mm、5mm、5.2mm、5.4mm、5.8mm、6mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、本发明中第一刚性层的厚度为2~6mm,是因为在此尺寸范围内使得可以适用于汽车、建筑幕墙、显示器等领域,若不在此范围内会导致无法满足要求。

11、优选地,所述第一刚性层为钢化玻璃层。

12、作为本发明一种优选的技术方案,所述第一刚性层和所述柔性基材层之间设置有夹胶层,所述夹胶层用于粘接所述第一刚性层和所述柔性基材层。

13、需要说明的是,本发明中的夹胶层位于柔性基材层与第一刚性层之间,作用是在真空合片过程中将柔性基材层与第一刚性层粘连到一起,不易脱落。

14、优选地,所述夹胶层的厚度为0.38~2.28mm,例如可以是0.38mm、0.76mm、1.14mm、1.52mm、2.28mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、本发明中夹胶层的厚度为0.38~2.28mm,是因为在此尺寸范围内使得产品符合规格要求,若不在此范围内,即,若更薄则无法满足强度要求,若更厚则会导致材料浪费。

16、优选地,所述夹胶层的材质为聚乙烯醇缩丁醛或乙烯-乙酸乙烯共聚物。

17、需要说明的是,本发明中聚乙烯醇缩丁醛可以采用即常见的pvb材料,乙烯-乙酸乙烯共聚物可以采用即常见的eva材料;此外还可以使用sgp材料。

18、作为本发明一种优选的技术方案,所述柔性基材层设置有至少一层,例如可以是1层、2层、3层、4层、5层等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、需要说明的是,本发明中的柔性基材层表面已经镀有1层ito膜层的柔性基材层,是制备电致变色层膜层的基材,制备膜层时为平面镀膜,通过与第一刚性层夹胶粘连获得曲面组件。

20、优选地,所述柔性基材层的厚度为0.2~1mm,例如可以是0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、本发明中柔性基材层的厚度为0.2~1mm,是因为在此尺寸范围内使得基材兼具强度要求和柔性要求,若不在此范围内会导致偏薄导致基材强度不够,已发生变形;偏厚导致柔性较差,夹胶和镀膜易出现问题。

22、优选地,所述柔性基材层的材质为聚二甲基硅氧烷或聚乙烯醇。

23、需要说明的是,本发明中聚二甲基硅氧烷可以采用即常见的pdms材料,聚乙烯醇可以采用即常见的pva材料。

24、作为本发明一种优选的技术方案,所述第一导电层和所述第二导电层相同。

25、优选地,所述第一导电层为透明导电层。

26、优选地,所述第一导电层的材质为ito。

27、优选地,所述第一导电层的厚度为100~400nm,例如可以是100nm、150nm、200nm、250nm、300nm、350nm、400nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、本发明中第一导电层和第二导电层的厚度均为100~400nm,是因为在此尺寸范围内使得兼具较好的导电性和透过率,若不在此范围内会导致偏薄则导电性较差。偏厚则透过率较低。

29、作为本发明一种优选的技术方案,所述阳极变色层的材质为纳米氧化镍。

30、优选地,所述阳极变色层的厚度为100~400nm,例如可以是100nm、150nm、200nm、250nm、300nm、350nm、400nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、本发明中阳极变色层的厚度为100~400nm,是因为在此尺寸范围内使得兼具变色速度和变色范围,若不在此范围内会导致偏薄则变色范围较窄;偏厚则变色速度较慢。

32、优选地,所述阴极变色层的材质为纳米氧化钨。

33、优选地,所述阴极变色层的厚度为200~700nm,例如可以是200nm、250nm、300nm、350nm、400nm、450nm、500nm、550nm、600nm、650nm、700nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、本发明中阴极变色层的厚度为200~700nm,是因为在此尺寸范围内使得兼具变色速度和变色范围,若不在此范围内会导致偏薄则变色范围较窄;偏厚则变色速度较慢。

35、作为本发明一种优选的技术方案,所述离子导通层的材质包括二氧化硅和氧化铝。

36、优选地,所述二氧化硅和氧化铝的质量比为(9~10):1,例如可以是9:1、9.1:1、9.2:1、9.3:1、9.4:1、9.5:1、9.6:1、9.7:1、9.8:1、9.9:1、10:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、优选地,所述离子导通层的厚度为20~100nm,例如可以是20nm、30nm、40nm、50nm、60nm、70nm、80nm、90nm、100nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、需要说明的是,本发明中电致变色层的各层均通过磁控溅射的方法进行制备得到,且均为纳米级别厚度的膜层,承担了电致变色的主要任务。

39、作为本发明一种优选的技术方案,所述框体的厚度为5~15mm,例如可以是5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm、15mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、本发明中框体的厚度为5~15mm,是因为在此尺寸范围内使得兼具支撑作用和厚度,若不在此范围内会导致厚度过小,则容易发生前后刚性基材接触;厚度过大则会导致产品整体厚度偏大,不符合要求。

41、需要说明的是,本发明中的框体是构建中空的电致变色组件的关键部件,决定了获得中空玻璃的空气层厚度,可以提高电致变色组件的隔热效果,选择铝合金组件,可以使得整体结构的功能性更强,一般地,可以选用6mm、9mm、12mm的框体厚度。

42、第二方面,本发明提供了一种第一方面所述的电致变色组件的制备方法,所述制备方法包括:

43、在所述柔性基材层表面磁控溅射所述电致变色层,得到柔性基材层,将所述第一刚性层和所述柔性基材层中柔性基材层的一侧进行真空合片处理后,采用所述框体将所述第二刚性层封装在所述柔性基材层中电致变色层的一侧,得到所述电致变色组件。

44、需要说明的是,因磁控溅射的特性,可以实现平面上均匀镀膜,而无法在曲面基材上均匀制备膜层,所以无法组件通过在曲面基材上直接镀膜实现曲面电致变色组件的制备,因此,本发明利用柔性基材轻、薄、可弯曲、可贴附的特性,通过先在柔性基材上镀膜,然后将镀膜后的柔性基材与曲面的刚性基材进行真空合片,来实现曲面电致变色组件的制备。

45、作为本发明一种优选的技术方案,所述电致变色层中第一导电层、阳极变色层、离子导通层、阴极变色层和第二导电层之间通过导线互联。

46、优选地,所述真空合片处理采用层压机进行处理。

47、优选地,所述第一刚性层、柔性基材层、电致变色层、框体和第二刚性层均经过质检处理和清洗处理。

48、优选地,所述清洗处理的时间为10~60min,例如可以是10min、20min、30min、40min、50min、60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、需要说明的是,本发明中柔性基材层及其表面电致变色层的制备包括:首先对柔性基材层进行质检、清洗,然后在电致变色pvd镀膜线上进行磁控溅射镀膜,分别制备第一导电层、阳极变色层、离子导通层、阴极变色层、第二导电层;然后各层之间进行导线互联,质检合格后进行表面清洗;真空合片处理包括:第一刚性层进行质检、表面清洁,并与完成镀膜、导线互联、检验合格的柔性基材蹭在层压机中进行真空合片,使用胶膜将二者夹胶;保护封装包括:第二刚性层进行质检、表面清洁,并与完成夹胶的组件、铝型框进行保护封装,完成曲面电致变色组件的构建;最后进行出厂检验及包装,整个电致变色组件的制作全部完成。

50、与现有技术相比,本发明的有益效果为:

51、在本发明中,通过对各层的具体设置,实现了柔性基材、电致变色层和刚性基材之间的结合,使得电致变色组件具备轻、薄、可弯曲、可贴附的同时,还具备变色和刚性的特点,满足电致变色组件的曲面需求,适合推广。

- 还没有人留言评论。精彩留言会获得点赞!