一种光缆组件的制作方法与流程

本申请涉及光缆制作,更具体地,涉及一种光缆组件的制作方法。

背景技术:

1、随着社会的飞速发展,人们对通信网络和信息传输的依赖性日益增加,通信网络正在向大容量和高密度方向发展。现有的光缆组件在进行分线时,需要将光缆上的光纤通过分线器与空管连接,首先需要对光缆进行处理,光缆通常由缆体外被、缆体芳纶和光纤依次套设构成,处理时,去除部分缆体外被,使得缆体芳纶和光纤漏出;空管通常由管体外被、管体加强层和内管依次套设构成,对空管进行处理时,去除部分管体外被,使得管体加强层和内管漏出。处理后先通过分线器将光缆内的光纤分开,分开后再将空管直接安装在分线器上,使得光缆内的光纤可以伸入内管,再通过胶水密封分线器,从而完成分线。

2、但在下雨或温度较高的天气下,分线器内的胶水容易失效,即雨天时光缆组件容易渗水,在高温且受到拉力时,光缆组件容易产生损伤破裂,这样,光缆组件的使用场景较为单一。

技术实现思路

1、本申请为克服上述背景技术中所述的光缆组件的使用场景较为单一的问题,提供一种光缆组件的制作方法。

2、为解决上述技术问题,本申请采用的技术方案是:

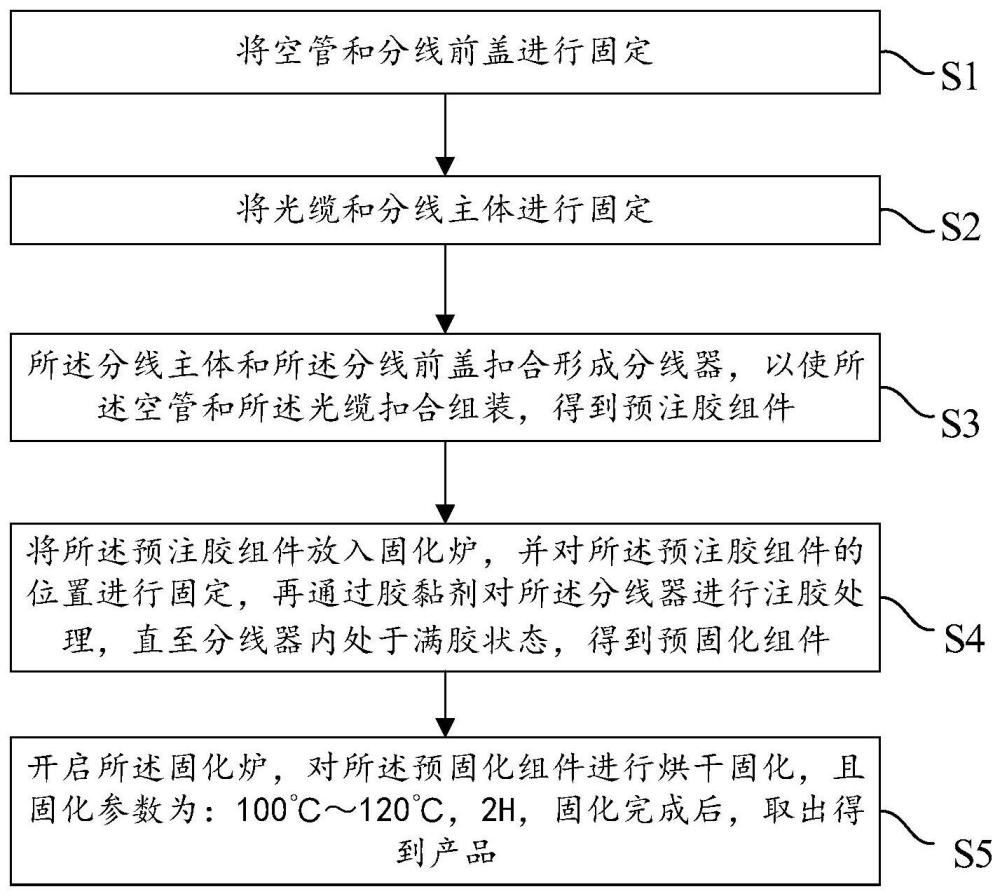

3、一种光缆组件的制作方法,包括:

4、s1:将空管和分线前盖进行固定;

5、s2:将光缆和分线主体进行固定;

6、s3:所述分线主体和所述分线前盖扣合形成分线器,以使所述空管和所述光缆扣合组装,得到预注胶组件;

7、s4:将所述预注胶组件放入固化炉,并对所述预注胶组件的位置进行固定,再通过胶黏剂对所述分线器进行注胶处理,直至分线器内处于满胶状态,得到预固化组件;

8、s5:开启所述固化炉,对所述预固化组件进行烘干固化,且固化参数为:100℃~120℃,2h,固化完成后,取出得到产品。

9、在一个实施例中,所述s1的步骤之前,包括:

10、对空管进行预处理,去掉部分管体外被,并使内管的外露长度大于管体加强层的外露长度。

11、在一个实施例中,所述空管中:管体外被的外径为1.6mm~3.0mm,内管的外径为0.6mm~1.2mm,内管设置为低烟无卤管、海翠管、聚氯乙烯管或铠管,管体加强层设置为芳纶纱或玻璃纱。

12、在一个实施例中,所述分线前盖用于固定所述空管的穿孔数量设置为1~24。

13、在一个实施例中,所述s1的步骤中,包括:

14、将管体外被涂上胶水,以在管体外被上形成粘胶层,再将分线前盖推入空管,使得所述分线前盖通过所述粘胶层与管体外被连接,以完成所述空管和所述分线前盖的固定。

15、在一个实施例中,所述s2的步骤中,包括:

16、在缆体外被上涂上胶黏剂,以在缆体外被上形成黏胶层,再将分线主体套进光缆,使得所述分线主体通过所述黏胶层与缆体外被连接,以完成所述光缆和所述分线主体的固定。

17、在一个实施例中,所述分线前盖上设置有卡块,所述分线主体上开设有穿槽,所述穿槽的侧壁上开设有卡槽,所述分线前盖插入所述分线主体内时,所述卡块滑动在所述穿槽内,直至所述分线主体相对所述分线前盖转动,以使得所述卡块与所述卡槽的侧壁扣合连接。

18、在一个实施例中,所述s4的步骤中,包括:

19、所述分线器上开设有注胶孔和两个排胶孔,所述注胶孔位于两个所述排胶孔的中部,将胶黏剂从注胶孔内缓慢注入,直到两侧的排胶孔溢出胶水后停止注射胶水,且注射时的气压为0.2mpa~0.3mpa。

20、在一个实施例中,所述胶黏剂设置为单组份环氧胶水,所述单组份环氧胶水包括:质量百分数为30%~60%的双酚a、质量百分数为30%~60%的二氧化硅和质量百分数为5%~15%的二氰二胺。

21、在一个实施例中,所述s5的步骤中,包括:

22、在所述固化炉对所述预固化组件进行烘干固化的前30min内,所述预固化组件出现胶黏剂下沉时,补胶1~2次。

23、与现有技术相比,有益效果是:通过将空管和分线前盖进行固定,光缆和分线主体进行固定,再通过分线前盖和分线主体扣合,使得空管和光缆之间受到分线前盖和分线主体的扣合连接作用,这样,在下雨或温度较高的天气下,空管与光缆依旧保持连接关系;且通过胶黏剂对分线器进行注胶,直至分线器内处于满胶状态,使得雨水无法渗进分线器内,再进一步固化分线器内的胶黏剂,因固化后的胶黏剂的粘接效果更好,使得分线器、空管和光纤之间的连接强度更大。这样,光缆组件可以在下雨或温度较高的天气下进行使用,从而有效避免光缆组件的使用场景较为单一。

技术特征:

1.一种光缆组件的制作方法,其特征在于,包括:

2.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述s1的步骤之前,包括:

3.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述空管(1)中:管体外被(11)的外径为1.6mm~3.0mm,内管(13)的外径为0.6mm~1.2mm,内管(13)设置为低烟无卤管、海翠管、聚氯乙烯管或铠管,管体加强层(12)设置为芳纶纱或玻璃纱。

4.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述分线前盖(22)用于固定所述空管(1)的穿孔数量设置为1~24。

5.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述s1的步骤中,包括:

6.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述s2的步骤中,包括:

7.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述分线前盖(22)上设置有卡块,所述分线主体(21)上开设有穿槽,所述穿槽的侧壁上开设有卡槽,所述分线前盖(22)插入所述分线主体(21)内时,所述卡块滑动在所述穿槽内,直至所述分线主体(21)相对所述分线前盖(22)转动,以使得所述卡块与所述卡槽的侧壁扣合连接。

8.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述s4的步骤中,包括:

9.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述胶黏剂设置为单组份环氧胶水,所述单组份环氧胶水包括:质量百分数为30%~60%的双酚a、质量百分数为30%~60%的二氧化硅和质量百分数为5%~15%的二氰二胺。

10.根据权利要求1所述的光缆组件的制作方法,其特征在于,所述s5的步骤中,包括:

技术总结

本申请涉及一种光缆组件的制作方法,包括:将空管和分线前盖进行固定;将光缆和分线主体进行固定;分线主体和分线前盖扣合形成分线器,以使空管和光缆扣合组装,得到预注胶组件;将预注胶组件放入固化炉,并对预注胶组件的位置进行固定,再通过胶黏剂对分线器进行注胶处理,直至分线器内处于满胶状态,得到预固化组件;开启所述固化炉,对预固化组件进行烘干固化,且固化参数为:100℃~120℃,2H,固化完成后,取出得到产品。通过扣合连接作用,在下雨或温度较高的天气下,空管与光缆依旧保持连接关系;分线器处于满胶状态,雨水无法渗进分线器内,因固化后粘接效果更好,连接强度更大。从而有效避免光缆组件的使用场景较为单一。

技术研发人员:董梅英,张神磊

受保护的技术使用者:汇聚科技(惠州)有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!