一种电子管栅极用钼片光刻工艺的制作方法

本技术涉及电子管栅极,更具体地说,它涉及一种电子管栅极用钼片光刻工艺。

背景技术:

1、电子管是一种用于控制和放大电子流的电子器件,由一个或多个电子发射器(阴极)、一个或多个电子收集器(阳极)和一个控制电流的装置(栅极或者网格)组成。超大功率电子管是一种能够承受高功率电流和高电压的电子管,通常用于高功率的射频发射机、雷达系统、医疗设备和工业设备中。能够提供稳定的高功率输出,具有较高的效率和可靠性,在通信、能源和医疗领域中发挥着重要的作用。

2、电子管的工作原理是基于热电子发射效应或场发射效应,当电子发射器受到加热或者电场激励时,会释放出电子流,这些电子流会被栅极调节,栅极通常是一个网格状的结构,通过改变栅极的电压,可以控制电子流的通过,从而调节电子管的工作状态和放大倍数,因此,栅极的作用是至关重要的,它决定了电子管的放大和导通特性。

3、目前,超大功率电子管用的栅极,主要从国外进口特定的石墨坯料,然后用真空热解石墨栅极工艺进行加工得到石墨栅极,但进口特定的石墨坯料成本极高,且石墨极易破碎,对制作工艺要求高,导致石墨栅极的制作周期长、综合成本高而无法批量化生产,因此,寻求一种成本低、可批量生产的栅极是亟待解决的问题。

技术实现思路

1、为了克服上述电子管栅极制作周期长、综合成本高而无法批量化生产的缺陷,本技术提供了一种电子管栅极用钼片光刻工艺。

2、第一方面,本技术提供一种电子管栅极用钼片光刻工艺,其采用如下技术方案:

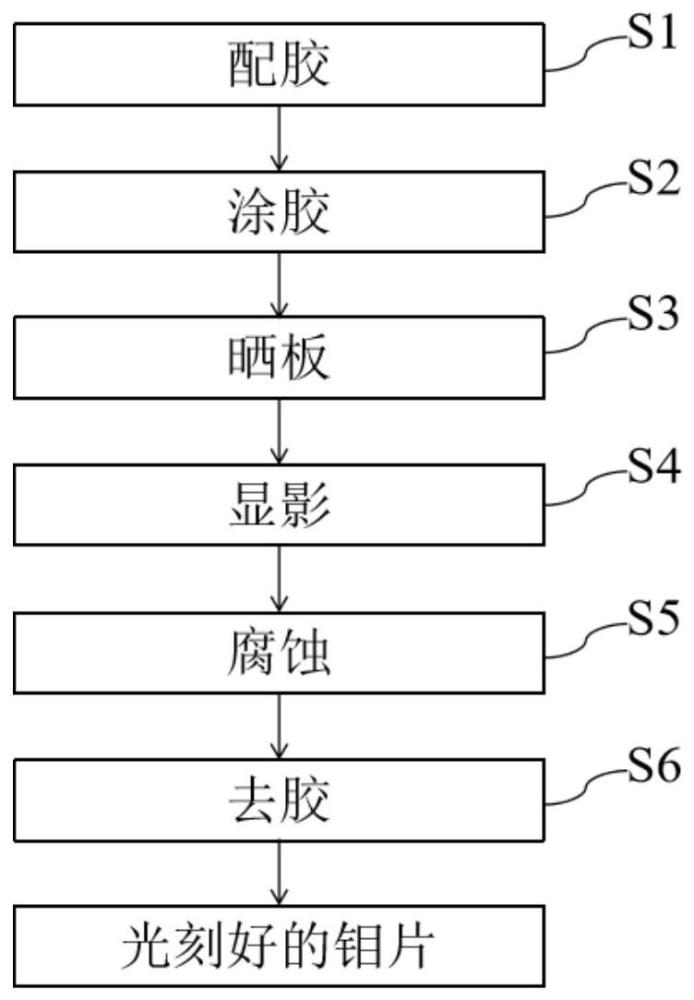

3、一种电子管栅极用钼片光刻工艺,包括如下操作步骤:

4、s1配胶:将抗蚀剂,增感剂溶于环己酮中,放置20-24h后进行过滤得到光刻胶;

5、s2涂胶:将s1得到的光刻胶涂在钼片的正、反两面,然后干燥得到涂胶钼片;

6、s3晒板:将s2得到的涂胶钼片的两面晒板5-15min;

7、s4显影:将s3晒好的钼片先在第一丁酮中浸蚀显影60-120s后,再在第二丁酮中浸蚀显影20-40s,然后用水冲洗干净,干燥;

8、s5腐蚀:将s4显影后的钼片在腐蚀液腐蚀并进行修板;

9、s6去胶:将s5腐蚀后的钼片去除光刻胶得到光刻好的钼片。

10、通过采用上述技术方案,光刻胶是一种光敏感材料,它在曝光后可以通过显影将图案转移到基片上,将抗蚀剂,增感剂溶于环己酮中,放置20-24h后进行过滤去掉光刻胶中的杂质得到光刻胶。

11、然后将光刻胶涂在钼片的正、反两面,然后干燥得到涂胶钼片;晒板是指将准备好的掩膜与覆盖在光刻胶上的基片一起暴露在紫外光下的过程。晒板的目的是通过光刻胶对紫外光的敏感性,将掩膜上的图案转移到光刻胶上,形成所需的图案结构。将得到的涂胶钼片的两面晒板5-15min,通过光刻胶的光敏性质来形成所需的结构。

12、显影是指将经过曝光后的光刻胶进行处理,去除未暴露在光下的部分光刻胶,露出基片表面的过程。将晒好的钼片在第一丁酮中浸蚀显影1-2min后,再在第二丁酮中浸蚀显影0.4-0.5min有效地去除未暴露在紫外线下的光刻胶,然后用水冲洗干净,干燥去除显影剂和残留物;

13、腐蚀是指利用化学方法去除基片上暴露出来的部分材料,从而形成所需的微结构或器件的过程,将显影后的钼片在腐蚀液腐蚀并进行修板去除不需要的钼片部分。

14、腐蚀后需要进行去胶处理,以去除光刻胶并露出基片上的所需微结构得到光刻好的钼片。

15、作为优选:所述s1中环己酮、抗蚀剂和增感剂的质量比为(109-141):(15-18):1。

16、通过采用上述技术方案,环己酮是一种溶剂,抗蚀剂用于控制光刻胶的蚀刻速率,增感剂用于提高光刻胶对紫外光的敏感度。抗蚀剂可以帮助控制光刻胶的蚀刻速率,确保所需的图案能够精确地转移到钼片上。增感剂可以提高光刻胶对紫外光的敏感度,有助于实现更高的分辨率和更精细的图案。通过调节环己酮、抗蚀剂和增感剂的比例,可以优化光刻过程,确保所需的图案能够清晰地转移到钼片上,从而实现精确的微纳米加工。

17、作为优选:所述光刻胶的质量浓度为11-13wt%,增感剂的质量占光刻胶总质量的0.55-0.65%。

18、通过采用上述技术方案,调节光刻胶的浓度和增感剂的用量,可以优化光刻过程,确保所需的图案能够清晰地转移到钼片上,从而实现精确的微纳米加工,有利于达到最佳的光刻效果。

19、作为优选:述s2中钼片涂胶前先进行预处理;所述预处理为:将钼片经去污、打毛,然后在25-30wt%三氯化铁中浸蚀10-20min后,用水冲净,再在3-4wt%铬酸中浸泡3-4s后,用水冲净,最后在90-110℃下,干燥20-40min。

20、通过采用上述技术方案,将钼片经过去污、打毛后置于三氯化铁中浸蚀,然后用水冲洗干净的目的是去除表面的氧化物和其他杂质,三氯化铁是一种常用的蚀刻剂,它能够有效地去除金属表面的氧化物和其他不需要的残留物,使得表面变得更加洁净。水冲洗则是为了彻底清洗掉蚀刻剂和残留物,以确保表面完全干净,为后续的加工步骤提供一个干净的工作表面。这些步骤都是为了确保钼片表面的质量和纯净度,以便于后续的工艺步骤能够顺利进行。

21、作为优选:所述s2涂胶的速度为60转/分-180转/分。

22、通过采用上述技术方案,调节涂胶速度为60转/分-180转/分可以使光刻胶在钼片表面均匀涂覆,控制光刻胶在钼片表面的厚度,避免出现厚薄不均的情况,保证光刻胶的质量和稳定性,提高光刻的效率,使得涂胶过程更加快速和高效。

23、作为优选:所述s2涂胶中干燥的温度为80℃-90℃,时间为20-30min。

24、通过采用上述技术方案,通过采用上述技术方案,调节涂胶中干燥的温度为80℃-90℃,时间为20-30min,可以使光刻胶在钼片表面均匀干燥,避免出现干燥不均匀的情况,从而保证光刻胶的质量和稳定性。

25、作为优选:所述s4显影中干燥的温度为120-160℃,时间为20-40min。

26、通过采用上述技术方案,调节显影中干燥的温度为120-160℃,时间为20-40min,可以提高去除未曝光的光刻胶的速度,避免残留物和不完全显影的情况,从而加快显影过程,有助于调节光刻胶的特性,有利于控制显影的速度和均匀性、提高显影的质量和稳定性,从而提高生产效率。

27、作为优选:s5腐蚀中腐蚀的电流为5-15a,时间为2-8h。

28、通过采用上述技术方案,在钼片光刻中,调节腐蚀中腐蚀的电流为5-15a,时间为2-8小时,可以控制腐蚀深度,从而得到所需的微结构形貌;还可以提高腐蚀效率,从而缩短腐蚀时间,提高生产效率;以及降低腐蚀产生的副反应,如气泡、局部过热等现象,减少对钼片造成损伤,从而提高微结构的质量和稳定性。

29、作为优选:所述s5腐蚀中腐蚀液为硫酸、磷酸和水的混合液;所述硫酸、磷酸和水的体积比为(20-30):(10-20):(50-70)。

30、通过采用上述技术方案,调节硫酸、磷酸和水的混合比例,可以有效控制腐蚀液的腐蚀速率,从而实现对钼片的精确腐蚀,还可以提高腐蚀液对钼片的均匀性,避免出现局部过腐蚀或不足腐蚀的情况,可以控制腐蚀产物的生成,减少不良产物对钼片的影响,提高腐蚀的可重复性和稳定性,从而保证腐蚀图案的质量。

31、第二方面,本技术提供一种上述任一所述的电子管栅极用钼片光刻工艺制备的钼片在电子管栅极中的应用。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、本技术将光刻胶涂在钼片的正、反两面,然后干燥得到涂胶钼片,晒板后,在第一丁酮中浸蚀显影60-120s后,再在第二丁酮中浸蚀显影20-40s,然后用水冲洗干净,干燥,并用腐蚀液腐蚀并进行修板得到光刻好的钼片,制备的电子管用栅极性能符合检测标准,不仅可以缩短制作周期长,而且成本低适合工业生产。

- 还没有人留言评论。精彩留言会获得点赞!