毛细管以及其制造方法与流程

本发明涉及例如光纤保持用的毛细管以及其制造方法。

背景技术:

1、在使用光纤的光通信系统中利用光合波分波器、光隔离器、光循环器等各种光学器件。在将光纤与这种光学器件连接的情况下,为了提高操作性,在光纤的端部安装毛细管。

2、例如,在专利文献1中公开了由毛细管体构成的毛细管。毛细管的端部为了容易将光纤插入毛细管的内孔而成为朝向外侧扩开的锥(喇叭口)状(参照该文献的第0002段)。

3、该毛细管中的锥状通过分别交替地重复多次在使不侵蚀玻璃管材料并且不与该玻璃管材料的侵蚀性液体反应的液体(例如水)充满玻璃管的微小直径的内孔之后仅将玻璃管的一端面在侵蚀性液体(由氟酸构成的蚀刻液)中浸渍恒定时间的第一工序以及在浸渍于侵蚀性液体之后清洗玻璃管的内孔的第二工序从而形成(参照该文献的技术方案1、第0017~0019段)。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2003-167161号公报

技术实现思路

1、发明要解决的课题

2、光纤由填充于毛细管的内孔的粘接剂固定于毛细管。在该情况下,毛细管除了构成为锥状的端部的壁厚比其他部分薄这样的强度方面问题以外,还有可能在该端部存在微裂纹的情况下,因由使用光学器件的环境的温度变化带来的粘接剂的膨胀或者收缩而以该微裂纹为起点在该端部产生破裂。

3、本发明是鉴于上述情况而完成的,技术课题在于防止毛细管的端部处的破裂的产生。

4、用于解决课题的方案

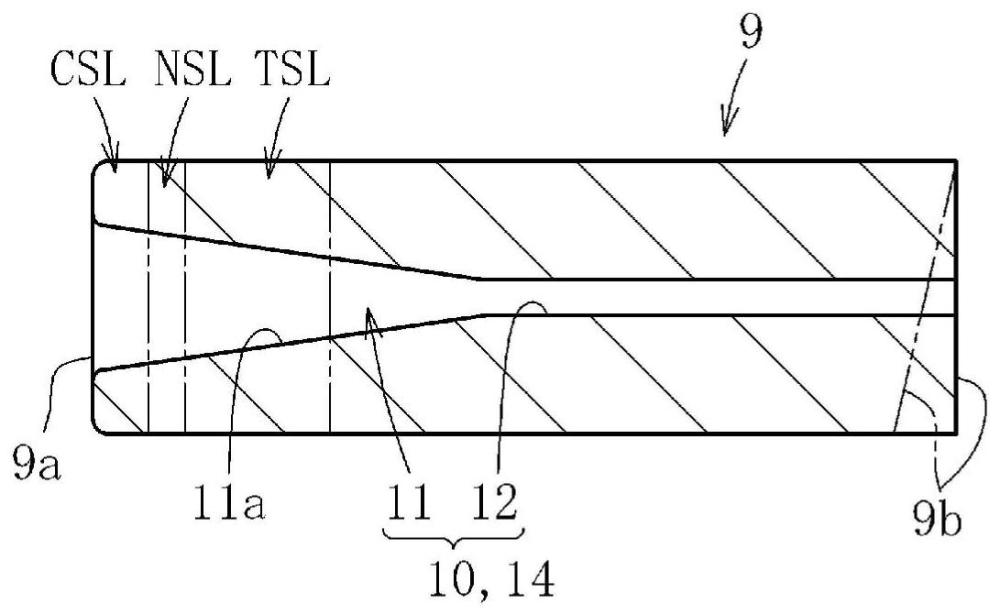

5、本发明为用于解决上述的课题的一种毛细管,具备构成为长条状的玻璃制的毛细管主体且为光纤保持用的毛细管,所述毛细管的特征在于,所述毛细管主体包括用于收容光纤的一部分的收容部、形成于所述毛细管主体的长度(管玻璃的管长)方向的一端部的第一端面以及形成于所述毛细管主体的所述长度方向的另一端部的第二端面,所述收容部包括形成于所述第一端面并且用于插入所述光纤的开口部,所述毛细管主体包括:压缩应力层,其形成于所述开口部,并能够通过二维双折射法观察;拉伸应力层,其形成于从所述压缩应力层向所述第二端面侧分离的位置,并能够通过所述二维双折射法观察;以及应力中立层,其形成于所述压缩应力层与所述拉伸应力层之间,并能够通过所述二维双折射法观察。

6、根据该结构,在毛细管主体中形成有压缩应力层的部分被该压缩应力层强化。由此,能够防止毛细管主体的第一端面以及开口部(以下,将它们一并设为“端部”)处的崩损、破裂的产生。

7、另外,在毛细管主体中形成有拉伸应力层的部分形成于隔着应力中立层而与压缩应力层分离的位置,从而能够使拉伸应力的最大值尽量小。由此,拉伸应力层难以受到在毛细管主体中使用的粘接剂的膨胀、收缩、毛细管主体的膨胀、收缩的影响。而且,即使在加工毛细管主体时在毛细管主体形成有微小的损伤的情况下,也难以受到该损伤的影响。因而,能够防止以形成有拉伸应力层的部分为起点的破裂的产生。除此之外,通过形成应力中立层,从而在毛细管主体中,形成拉伸应力层的部分形成于与应力中立层的量相应地远离第一端面的位置。对于毛细管而言,第一端面为外在接触较多的部位,因此通过将拉伸应力层远离第一端面,从而能够防止毛细管主体的端部处的崩损、破裂产生。

8、以下,在本发明中,通过二维双折射法观察的应力层的状态或者测定的应力值是观察毛细管主体的侧面的情况下的毛细管主体的中心轴(毛细管主体的管轴)的位置处的指标。另外,应力中立层是指存在5.0mpa以下的压缩应力或者拉伸应力的层。

9、本发明为用于解决上述的课题的一种毛细管,具备构成为长条状的玻璃制的毛细管主体且为光纤保持用的毛细管,所述毛细管的特征在于,所述毛细管主体包括用于收容光纤的一部分的收容部、形成于所述毛细管主体的长度方向的一端部的第一端面以及形成于所述毛细管主体的所述长度方向的另一端部的第二端面,所述收容部包括形成于所述第一端面并且用于插入所述光纤的开口部,所述毛细管主体包括:压缩应力层,其形成于所述开口部,并能够通过二维双折射法观察;以及拉伸应力层,其形成于从所述压缩应力层向所述第二端面侧分离的位置,并能够通过所述二维双折射法观察,所述毛细管主体的所述长度方向上的所述压缩应力层的长度比所述毛细管主体的所述长度方向上的所述拉伸应力层的长度长。

10、根据该结构,在毛细管主体中,形成拉伸应力层的范围与形成压缩应力的范围相比相对较小,因此能够防止在对形成有拉伸应力层的部分作用外力时毛细管主体的端部处的崩损、破裂的产生。除此之外,在毛细管主体中,形成拉伸应力层的部分能够与将压缩应力层形成得较长相应地远离第一端面。对于毛细管而言,第一端面为外在接触较多的部位,因此通过将拉伸应力层远离第一端面,从而能够防止毛细管主体的端部处的崩损、破裂产生。

11、本发明为用于解决上述的课题的一种毛细管,具备构成为长条状的玻璃制的毛细管主体且为光纤保持用的毛细管,所述毛细管的特征在于,所述毛细管主体包括用于收容光纤的一部分的收容部、形成于所述毛细管主体的长度方向的一端部的第一端面以及形成于所述毛细管主体的所述长度方向的另一端部的第二端面,所述收容部包括形成于所述第一端面并且用于插入所述光纤的开口部,所述毛细管主体包括:压缩应力层,其形成于所述开口部,并能够通过二维双折射法观察;以及拉伸应力层,其形成于从所述压缩应力层向所述第二端面侧分离的位置,并能够通过所述二维双折射法观察,所述拉伸应力层从相对于所述第一端面分离0.1mm以上的位置起沿着所述长度方向存在。

12、根据该结构,在毛细管主体中,形成拉伸应力层的部分形成于远离第一端面的位置。对于毛细管而言,第一端面为外在接触较多的部位,因此通过将拉伸应力层远离第一端面,从而能够防止毛细管主体的端部处的崩损、破裂产生。需要说明的是,前述的“拉伸应力层相对于第一端面分离0.1mm以上的位置”指的是从最靠近第一端面的拉伸应力层的端部到第一端面的距离为0.1mm以上。

13、在本发明的毛细管中,优选的是,所述拉伸应力层中的基于所述二维双折射法的拉伸应力的最大值为20mpa以下。由此,拉伸应力层难以受到在毛细管主体中使用的粘接剂的膨胀、收缩、毛细管主体的膨胀、收缩的影响。而且,即使在加工毛细管主体时在毛细管主体形成有微小的损伤的情况下,也难以受到该损伤的影响。因而,能够防止以形成有拉伸应力层的部分为起点的破裂的产生。

14、在本发明的毛细管中,优选的是,所述毛细管主体的所述长度方向上的所述应力中立层的长度为0.01mm以上。由此,拉伸应力层形成于相对于压缩应力层分离0.01mm以上的位置,难以受到在毛细管主体中使用的粘接剂的膨胀、收缩、毛细管主体的膨胀、收缩的影响。而且,即使在加工毛细管主体时在毛细管主体形成有微小的损伤的情况下,也难以受到该损伤的影响。

15、在本发明的毛细管中,也可以是,所述开口部具有构成为锥状的内壁面。根据该结构,容易通过内壁面将光纤插入于毛细管主体的收容部。

16、在本发明的毛细管中,也可以是,在所述开口部填充粘接剂。由此,能够将光纤固定于毛细管主体。

17、本发明为用于解决上述的课题的一种毛细管的制造方法,制造具备构成为长条状的玻璃制的毛细管主体的光纤保持用的毛细管,所述毛细管的制造方法的特征在于,所述毛细管主体包括用于收容光纤的一部分的收容部、形成于所述毛细管主体的长度方向的一端部的第一端面以及形成于所述毛细管主体的所述长度方向的另一端部的第二端面,所述收容部包括形成于所述第一端面并且用于插入所述光纤的开口部,所述毛细管的制造方法包括准备所述毛细管主体的准备工序以及加热所述毛细管主体的所述第一端面及所述开口部的加热工序,在所述加热工序中,将具有比所述第一端面大的光束直径的激光向所述第一端面以及所述开口部照射,在所述加热工序中,加热所述第一端面以及所述开口部,从而在所述开口部形成能够通过二维双折射法观察的压缩应力层,在从所述压缩应力层向所述第二端面侧分离的位置形成能够通过所述二维双折射法观察的拉伸应力层,并且在所述压缩应力层与所述拉伸应力层之间形成能够通过所述二维双折射法观察的应力中立层。

18、根据该结构,通过加热工序在毛细管主体中形成有压缩应力层的部分被该压缩应力层强化。由此,能够防止毛细管主体的端部处的崩损、破裂的产生。

19、另外,通过加热工序在毛细管主体中形成有拉伸应力层的部分形成于隔着应力中立层而与压缩应力层分离的位置,从而能够使拉伸应力的最大值尽量小。由此,拉伸应力层难以受到在毛细管主体中使用的粘接剂的膨胀、收缩、毛细管主体的膨胀、收缩的影响。而且,即使在加工毛细管主体时在毛细管主体形成有微小的损伤的情况下,也难以受到该损伤的影响。因而,能够防止以形成有拉伸应力层的部分为起点的破裂的产生。

20、另外,在毛细管主体中形成有拉伸应力层的部分形成于隔着应力中立层而与压缩应力层分离的位置,从而能够使拉伸应力的最大值尽量小。由此,拉伸应力层难以受到在毛细管主体中使用的粘接剂的膨胀、收缩、毛细管主体的膨胀、收缩的影响。而且,即使在加工毛细管主体时在毛细管主体形成有微小的损伤的情况下,也难以受到该损伤的影响。因而,能够防止以形成有拉伸应力层的部分为起点的破裂的产生。除此之外,通过形成应力中立层,从而在毛细管主体中形成拉伸应力层的部分形成于以与应力中立层的量相应地远离第一端面的位置。对于毛细管而言,第一端面为外在接触较多的部位,因此通过将拉伸应力层远离第一端面,从而能够防止毛细管主体的端部处的崩损、破裂产生。

21、本发明为用于解决上述的课题的一种毛细管的制造方法,制造具备构成为长条状的玻璃制的毛细管主体的光纤保持用的毛细管,所述毛细管的制造方法的特征在于,所述毛细管主体包括用于收容光纤的一部分的收容部、形成于所述毛细管主体的长度方向的一端部的第一端面以及形成于所述毛细管主体的所述长度方向的另一端部的第二端面,所述收容部包括形成于所述第一端面并且用于插入所述光纤的开口部,所述毛细管的制造方法包括准备所述毛细管主体的准备工序以及加热所述毛细管主体的所述第一端面及所述开口部的加热工序,在所述加热工序中,将具有比所述第一端面大的光束直径的激光向所述第一端面以及所述开口部照射,在所述加热工序中,加热所述第一端面以及所述开口部,从而在所述开口部形成能够通过二维双折射法观察的压缩应力层,在从所述压缩应力层向所述第二端面侧分离的位置形成能够通过所述二维双折射法观察的拉伸应力层,所述毛细管主体的所述长度方向上的所述压缩应力层的长度比所述毛细管主体的所述长度方向上的所述拉伸应力层的长度长。

22、根据该结构,在毛细管主体中,形成拉伸应力层的范围与形成压缩应力的范围相比相对较小,因此能够防止在对形成拉伸应力层的部分作用外力时毛细管主体的端部处的崩损、破裂的产生。除此之外,在毛细管主体中,形成拉伸应力层的部分能够与将压缩应力层形成得较长相应地远离第一端面。对于毛细管而言,第一端面为外在接触较多的部位,因此通过将拉伸应力层远离第一端面,从而能够防止毛细管主体的端部处的崩损、破裂产生。

23、本发明为用于解决上述的课题的一种毛细管的制造方法,制造具备构成为长条状的玻璃制的毛细管主体的光纤保持用的毛细管,所述毛细管的制造方法的特征在于,所述毛细管主体包括用于收容光纤的一部分的收容部、形成于所述毛细管主体的长度方向的一端部的第一端面以及形成于所述毛细管主体的所述长度方向的另一端部的第二端面,所述收容部包括形成于所述第一端面并且用于插入所述光纤的开口部,所述毛细管的制造方法包括准备所述毛细管主体的准备工序以及加热所述毛细管主体的所述第一端面及所述开口部的加热工序,在所述加热工序中,将具有比所述第一端面大的光束直径的激光向所述第一端面以及所述开口部照射,在所述加热工序中,加热所述第一端面以及所述开口部,从而在所述开口部形成能够通过二维双折射法观察的压缩应力层,在从所述压缩应力层向所述第二端面侧分离的位置形成能够通过所述二维双折射法观察的拉伸应力层,所述拉伸应力层形成为从相对于所述第一端面分离0.1mm以上的位置起沿着所述长度方向存在。

24、根据该结构,在毛细管主体中,形成拉伸应力层的部分形成于远离第一端面的位置。对于毛细管而言,第一端面为外在接触较多的部位,因此通过将拉伸应力层远离第一端面,从而能够防止毛细管主体的端部处的崩损、破裂产生。需要说明的是,前述的“拉伸应力层相对于第一端面分离0.1mm以上的位置”指的是从最靠近第一端面的拉伸应力层的端部到第一端面的距离为0.1mm以上。

25、也可以是,本发明的毛细管的制造方法包括以100℃/秒以下的冷却速度将所述第一端面以及所述开口部冷却的冷却工序。由此,能够使形成于毛细管主体的拉伸应力层中的拉伸应力的最大值尽量降低。

26、在本发明的毛细管的制造方法中,也可以是,所述激光为co2激光。

27、发明效果

28、根据本发明,能够防止毛细管的端部处的破裂的产生。

- 还没有人留言评论。精彩留言会获得点赞!