一种局部高温的全硅质光纤光栅基片生产装置及工艺的制作方法

本发明涉及光纤光栅传感器核心部件基片制备,具体涉及一种局部高温的全硅质光纤光栅基片生产装置及工艺

背景技术:

1、光纤光栅传感器是一种波长调制型光纤传感器。基本工作原理是光经过光纤进入光栅区域,通过外界量的变化,引发光在光栅区域的多个参量发生改变,如波长、强度、振幅、频率等以此对外界量进行测量并实现数据传输。光纤光栅传感器具有抗干扰能力强、不受电磁干扰、测量精度高、易分布式组网、环境适应性好等特点。光纤光栅传感器属“本安型”产品,广泛用于矿山、桥梁、隧道、深基坑、高边坡、装配式建筑等远程、在线、实时、智能监测。

2、目前国内外从事光纤光栅传感技术的厂家,普遍采用环氧树脂+光纤光栅+传感基体的方式封装基片,环氧树脂胶水仅通过物理黏结与传感基体结合,结合方式并不牢固而且环氧树脂胶水在高温、高湿、强紫外线、腐蚀性环境中极易损坏脱落。

3、针对当前光纤传感器耐久性、稳定性差等问题,创新研发“传感基体-封装材料-光纤光栅”无机硅质封装技术生产新型光纤光栅传感器基片,已基片为基础开发的新型智能光纤光栅传感器,具备稳定性、耐久性好的优点,能够满足室外复杂环境中的应用。

4、然而基片研发阶段为手工封装,存在生产效率较低、无法精确控制加热范围和加热温度、易损坏光纤光栅、环境氛围温度波动大、封装质量无法保证一致性、产生烟尘无法有效收集等问题,为提高基片生产效率、生产质量,急需一种光纤光栅基片自动化制备设备及制备方法以实现基片的高效率、高质量、环保生产。

技术实现思路

1、本发明提供一种局部高温的全硅质光纤光栅基片生产装置及工艺,能够解决手工生产基片生产效率较低、无法精确控制加热范围和加热温度、易损坏光纤光栅、环境氛围温度波动大、封装质量无法保证一致性、产生烟尘无法有效收集等问题。很大程度上限制了光纤光栅传感器的应用和推广的问题。

2、为解决上述问题,本发明提供的技术方案如下:

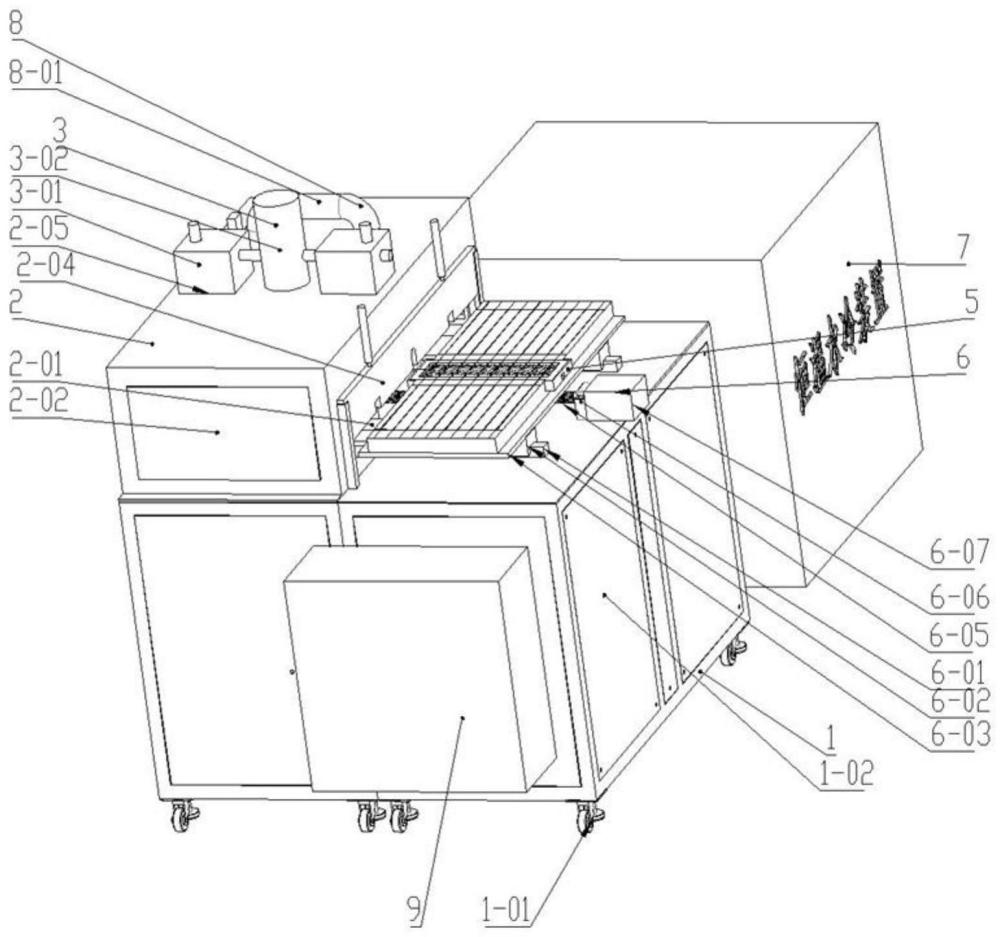

3、本发明实施例提供一种局部高温的全硅质光纤光栅基片生产装置及工艺光纤光栅基片自动化制备设备,该自动化制备设备包括承载平台(1)、加热箱体(2)、间隙自调节装置(3)、红外自稳定加热装置(4)、专用水冷模板(5)、模板运输装置(6)、控温水冷装置(7)、控温环保净化装置(8)、智能控制系统(9)。

4、所述承载平台(1)为内包框架箱体结构,具备足够强度刚度,所述承载平台(1)上方安装所述加热箱体(2),所述加热箱体(1)为内包框架五面盒状结构,具备足够强度刚度,所述承载平台(1)上平面居中位置安装所述模板运输装置(6),所述模板运输装置(6)中心线上方设置所述红外加热装置(4),所述红外加热装置(4)由所述间隙自调节装置(3)一端固定,所述灯管升降装置(3)固定座位于所述加热箱体(2)上平面中心线位置。所述加热箱体(2)外上平面中心线一侧开设多个第一通孔(2-05)用于安装所述控温环保净化装置(8)。所述模板运输装置(6)上安装所述专用水冷模板(5),所述控温水冷装置(7)为所述专用水冷模板(5)及所述红外自稳定加热装置(4)的水冷罩(4-02)均由水冷系统进行恒温冷却。所述承载平台(1)侧面安装所述智能控制系统(9)。

5、所述承载平台(1)底部设置多个个水平调节脚轮(1-01),所述承载平台侧面开设多个检查窗(1-02)。

6、所述加热箱体(2)进料侧开设方形进料口(2-01)其余侧面开设检查窗(2-02)所述进料口两侧设置多个接近开关(2-03),所述进料口(2-01)上方设置电动拉杆闸门(2-04),所述接近开关(2-03)联控所述电动拉杆闸门(2-04)。所述加热箱体进料面相反面开设多个第二通孔(2-06),用于穿过所述多个水冷管、线缆。

7、所述模板运输装置(6)包括多个导轨(6-01),所述多个导轨分布多个滑块(6-02),所述多个滑块固定在所述模板托板(6-03)边缘位置,所述模板托板(6-03)为板状,所述模板托板中心线下安装所述丝母座(6-04),所述丝母座(6-04)穿过所述精密丝杠(6-05),所述精密丝杠(6-05)由多个个轴承座(6-06)固定支撑,所述精密丝杠(6-05)由所述伺服电机一(6-07)连接驱动。

8、所述加热自稳定装置(4)包括特定波长聚光红外灯管(4-01),所述特定波长聚光红外灯管(4-01)安装在所述水冷罩(4-02)内,所述第一热电偶(4-03)固定在所述基片(5-05)上平面。

9、所述间隙自调节装置(3)包含多个精密丝杠(3-01)连接所述水冷罩(4-02),所述多个精密丝杠传动装置(3-01)由所述伺服电机驱动二(3-02)。

10、所述控温环保净化装置(8),包括循环风管(8-01)、净化过滤材料(8-02)、控温排风阀门(8-03)、所述循环风管(8-01)回风处设置第二热电偶(8-04),联控所述控温排风阀门(8-03)。

11、所述专用水冷模板(5)包括水冷板(5-01)、镶嵌模板(5-02)、防应力集中合金板(5-03)、特定比热容保温材料(5-04)、基片(5-05)、特制封装制剂(5-06)、光纤光栅(5-07)。所述水冷板为中空密封箱体接头,上平面开设第一方形凹槽(5-0101)用于安装所述特定比热容保温材料(5-04),上平面开设多个所述第一半圆槽(5-0102)用于穿过并固定所述光纤光栅(5-07),所述特定比热容保温材料(5-04)围绕在所述镶嵌模板(5-02)周围,且厚度均匀一致,所述镶嵌模板(5-02)开设多个所述第二半圆槽(5-0201)用于穿过所述光纤光栅(5-07),所述镶嵌模板(5-02)开设多个基片状凹槽(5-0202)用于依次放置所述防应力集中合金板(5-03)、基片(5-05),所述防应力集中合金板(5-03)、基片(5-05)均为异形板状形状基本一致,所述基片可为玻璃、非金属陶瓷、金属等材质。

12、所述控温水冷装置(7)包括恒温水冷机(7-01)、多个所述水冷软管(7-02);

13、所述智能控制系统(9)包括间隙自调节记录控制部分(9-01)、红外自稳定加热记录控制部分(9-02)、控温水冷记录控制部分(9-03)、模板运输控制部分(9-04)、控温环保净化控制部分(9-05)、可编程控制器(9-06)、可视触控屏(9-07)。

14、一种局部高温的全硅质光纤光栅基片生产装置及工艺,所述自动制备方法通过如权利要求1至9任一所述的自动化制备设备实现的,其特征在于,所述自动化制备方法包括如下步骤:

15、步骤s1,首先设置所述控温水冷装置(7)温度范围,温度到达后停止升温,温度超过后启动降温;

16、其次所述智能控制系统的所述可编程控制器(9-06)程序设计优先调节所述特定波长聚光红外灯管(4-01)功率,功率达到上下限后启动所述间隙自调节记录控制部分(9-01)运行程序;所述第一热电偶(4-03)测得温度,发送指令到可编程控制器(9-06)自动化控制系统自动调节加热功率,调整到功率设置上下限后温度仍无法达到设定温度,智能化诊断系统发送指令通过高精度丝杠和导柱自动调节加热间隙。设置所述红外自稳定加热记录控制部分(9-02)控制的所述红外自稳定加热装置(4)的自动加热温度曲线、每个温度区间内所述特定波长聚光红外灯管(4-01)的功率调整范围、单次功率百分比、每次功率调节间隔时间;

17、设置所述间隙自调节记录控制部分控制的(9-01)间隙自调节装置(3)的加热距离升降单次间隙、升降间隔时间、升降上下限;

18、设置所述模板运输控制部分(9-04)控制的所述模板运输装置(6)的运行距离、速度、往返启动信号。接收一键启动信号后开始进料;接收加热曲线运行完成信号后开始出料;

19、设置控温环保净化装置(8)所述第二热电偶(8-04)监测启动温度,温度到达后启动所述控温排风阀门(8-03),温度降低后关闭所述控温排风阀门(8-03)。

20、设置所述电动拉杆闸门(2-04)启动联控程序,所述接近开关(2-03)第一次接收信号时打开所述电动拉杆闸门(2-04),所述接近开关(2-03)第一次全部无信号后所述电动拉杆闸门(2-04)关闭,所述接近开关(2-03)第二次接收信号时打开所述电动拉杆闸门(2-04),接近开关第二次全部无信号后关闭所述电动拉杆闸门(2-04);

21、设置所述接近开关(2-03)第一次全部无信号后,自动启动所述红外自稳定加热记录控制部分(9-02)、所述间隙自调节记录控制部分(9-01)、所述控温环保净化控制部分(9-05)。

22、设置加热曲线运行完毕后,所述红外自稳定加热记录控制部分(9-02)停止、所述间隙自调节记录控制部分(9-01)停止并复位、所述控温环保净化控制部分(9-05)停止。所述控温水冷装置(7)待冷却至室温后停止。

23、步骤s2,生产前提前打开所述控温水冷装置(7),等待水温到达标准后

24、步骤s3,将基片、光纤光栅、硅质封装试剂安装到专用模板。所述第一热电偶固定好(4-03)。

25、步骤s4,在所述可视触控屏(9-07)按一键启动程序,所述可编程控制器(9-06)按照设置程序控制所述红外自稳定加热记录控制部分(9-02)、所述间隙自调节记录控制部分(9-01)、所述模板运输控制部分(9-04)、所述控温水冷记录控制部分(9-03)、所述控温环保净化控制部分(9-05)按照设定程序运行,并开始参数记录功能。待积累足够参数可根据数据统计取消热电偶直接运行额定程序。

26、有益效果:(1)通过间隙自调节装置、红外自稳定加热装置可精确调整控制加热范围和的温度提高了基片质量;(2)专用水冷模板充分利用热传导原理,保证了加热的均匀性避免了局部超温现象,使用防应力集中合金板的使用保证了解决了钢化玻璃基片加热过程中出现的应力集中现象,保证了基片的弹性;(4)、模板运输装置、间隙自调节装置使用的导轨和精密丝杠保证了运行的平稳性运行精度;(5)控温环保净化装置保证了加热的氛围温度稳定了热传导的外部环境,同时极大避免了烟尘对操作者的健康危害(6)智能控制系统有效减少了生产的人工成本,减少了人工操作的不确定性,提高生产效率。(7)参数记录功能可实时记录运行过程中的参数变化,有利于产品质量分析并为持续工艺提升改进积累数据基础。

- 还没有人留言评论。精彩留言会获得点赞!