光刻图形量测检测方法及其系统与流程

本公开涉及半导体,特别是涉及一种光刻图形量测检测方法及其系统。

背景技术:

1、随着半导体技术的发展,半导体器件的最小特征尺寸越来越小,图形密度和复杂度也越来越高,从而导致各工艺步骤后出现缺陷的概率越来越高。为保证半导体器件的性能,在半导体器件的制造过程中,需要对光刻图形的线宽进行量测。

2、光刻图形的线宽是决定芯片性能的关键因素,在现有技术中,主要通过扫描电子显微镜(scanning electron microscope,简称sem)对线宽进行量测,并将量测结果反馈至在线管控系统进行处理。

3、传统的基于单一光刻图形量测装置和在线制程管控系统的光刻图形量测方法只能检测非常有限的缺陷类型,难以解决光刻生产过程中由于受材料、工艺、机台和环境等因素影响而产生的量测位置错误、图形结构异常和色彩异常等问题,且这种单一量测方法的反馈效率以及缺陷处理效率较低,从而影响光刻产品良率和半导体器件性能。

技术实现思路

1、基于此,本公开实施例提供了一种光刻图形量测检测方法及其系统,有利于提升半导体器件的产品良率,以及提升半导体器件的性能。

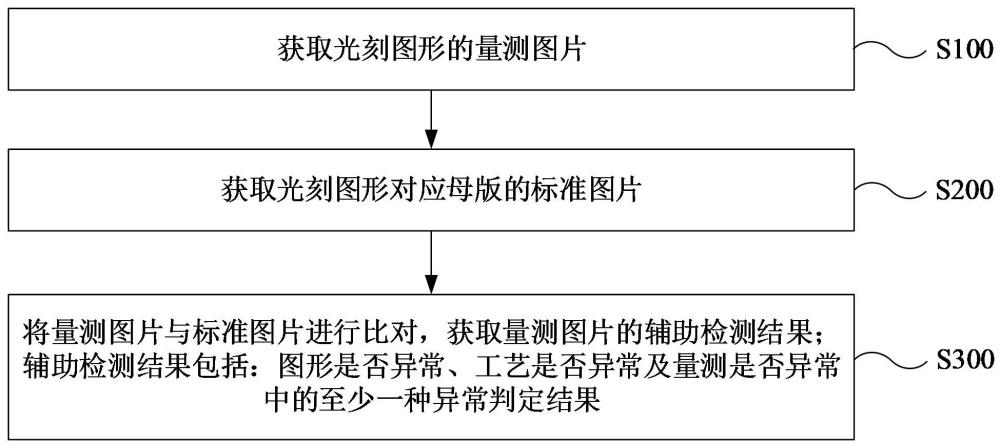

2、为实现上述目的,一方面,本公开一些实施例提供了一种光刻图形量测检测方法,包括:获取光刻图形的量测图片;获取光刻图形对应母版的标准图片;将量测图片与标准图片进行比对,获取量测图片的辅助检测结果;辅助检测结果包括:图形是否异常、工艺是否异常及量测是否异常中的至少一种异常判定结果。

3、上述实施例中的光刻图形量测检测方法,通过获取光刻图形的量测图片以及光刻图形对应母版的标准图片,并将量测图片与标准图片进行比对,以获取量测图片的辅助检测结果,通过分析量测图片与标准图片的特征差异,对量测图片进行异常检测;通过获取包括图形是否异常、工艺是否异常及量测是否异常中的至少一种异常判定结果的辅助检测结果,对量测图片从图形、工艺和量测多个角度进行异常判定,以辅助检测光刻生产及量测过程。传统的基于单一光刻图形量测装置和在线制程管控系统的光刻图形量测方法只能检测非常有限的缺陷类型,难以解决光刻生产过程中由于受材料、工艺、机台和环境等因素影响而产生的量测位置错误、图形结构异常和色彩异常等问题,且这种单一量测方法的反馈效率以及缺陷处理效率较低,而本技术通过分析量测图片与标准图片的特征差异,对量测图片进行异常检测,并且从图形、工艺和量测多个角度对量测图片进行异常判定,以辅助检测光刻生产及量测过程,从而提高光刻图形缺陷类型的检测范围以及缺陷的处理效率,进而有效提升了光刻产品良率以及半导体器件性能。

4、在一些实施例中,所述光刻图形量测检测方法还包括:将辅助检测结果中判定存在异常的量测图片标记为缺陷图片;获取同一生产批次中针对光刻图形出现的缺陷图片的数量;于缺陷图片的数量小于第一阈值时,确定缺陷图片对应辅助检测结果中判定的异常为偶发缺陷;于缺陷图片的数量大于或等于第一阈值时,确定缺陷图片对应辅助检测结果中判定的异常为重复缺陷。如此,本技术通过对同一生产批次中检测得到的缺陷图片进行类型划分,有助于后续对不同类型的缺陷图片采取针对性的解决方法,提高了缺陷的处理效率,并且保证了各生产批次的良品率。

5、在一些实施例中,所述光刻图形量测检测方法还包括:将存在重复缺陷的生产批次标记为缺陷批次;获取目标周期内针对光刻图形出现的缺陷批次的数量;于缺陷批次的数量小于第二阈值时,确定辅助检测结果中判定存在的异常为偶发性事件;于缺陷批次的数量大于或等于第二阈值时,确定辅助检测结果中判定存在的异常为重复性事件。如此,本技术通过对目标周期内针对光刻图形的生产中检测得到的缺陷批次进行类型划分,有助于后续对不同类型的缺陷批次采取针对性的解决方法,提高了缺陷的处理效率,并且保证了各生产周期内针对光刻图形的良品率。

6、在一些实施例中,所述光刻图形量测检测方法还包括:将辅助检测结果反馈至在线制程管控系统;响应于在线制程管控系统的控制指令,检测并调整光刻图形的工艺条件和/或量测条件。如此,本技术可以对产品制程及图形量测过程中出现的异常行为进行针对性优化,从而提高缺陷的处理效率,进而有效提升了光刻产品良率以及半导体器件的性能。

7、在一些实施例中,所述将量测图片与标准图片进行比对,获取量测图片的辅助检测结果,包括:将量测图片与标准图片按照固定模板排布;对量测图片与标准图片进行寻峰比对,获取量测图片中光刻图形相对于标准图片中光刻图形的偏移量;根据偏移量与第一目标值的大小关系,确定辅助检测结果;辅助检测结果为量测是否异常的异常判定结果。如此,本技术可以通过寻峰比对以高效准确地检测识别光刻图形量测过程中出现的量测异常。

8、在一些实施例中,所述将量测图片与标准图片进行比对,获取量测图片的辅助检测结果,还包括:处理量测图片,使量测图片与标准图片均为灰度图片且具有相同数量及相同尺寸的目标像素;获取标准图片和修正后量测图片中各目标像素的灰度值,并将标准图片中各目标像素的灰度值的均值作为参考值;将标准图片和修正后量测图片中各目标像素的灰度值分别与参考值进行比较,并于目标像素的灰度值大于或等于参考值时标记目标像素的结构数据为1,于目标像素的灰度值小于参考值时标记目标像素的结构数据为0;将标准图片中各目标像素的结构数据依预设顺序排列为第一数据,将修正后量测图片中各目标像素的结构数据依预设顺序排列为第二数据;比较第一数据和第二数据,获取第二数据相对于第一数据存在排序相同但结构数据不同的异常位数;根据异常位数和第二目标值的大小关系,确定辅助检测结果;辅助检测结果为图形是否异常和/或工艺是否异常的异常判定结果。如此,本技术可以通过数字化手段获取图片的结构数据,将图像信息转化为数字信息,有助于系统对缺陷的自动化识别及处理。

9、在一些实施例中,目标像素的数量与灰度图片的灰度级数相同。如此,本技术便于获取图片数字信息,有助于对图片的结构数据进行排列及比较。

10、另一方面,本公开实施例还提供了一种光刻图形量测检测系统,用于实施如上一些实施例中的光刻图形量测检测方法。该光刻图形量测检测系统包括:光刻图形量测装置,被配置为:获取光刻图形的量测图片;图片处理装置,与光刻图形量测装置连接,被配置为:预存光刻图形对应母版的标准图片,并将量测图片与标准图片进行比对,以获取量测图片的辅助检测结果;其中,辅助检测结果包括:图形是否异常、工艺是否异常及量测是否异常中的至少一种异常判定结果。

11、上述实施例中的光刻图形量测检测系统,通过光刻图形量测装置获取光刻图形的量测图片,并通过图片处理装置预存光刻图形对应母版的标准图片,并将量测图片与标准图片进行比对,以获取量测图片的辅助检测结果,分析量测图片与标准图片的特征差异,对量测图片进行异常检测;通过图片处理装置获取包括图形是否异常、工艺是否异常及量测是否异常中的至少一种异常判定结果的辅助检测结果,对量测图片从图形、工艺和量测多个角度进行异常判定,以辅助检测光刻生产及量测过程。传统的由基于单一光刻图形量测装置和在线制程管控系统组成的光刻图形量测系统只能检测非常有限的缺陷类型,难以解决光刻生产过程中由于受材料、工艺、机台和环境等因素影响而产生的量测位置错误、图形结构异常和色彩异常等问题,且这种单一量测方法的反馈效率以及缺陷处理效率较低,而本技术通过图片处理装置分析量测图片与标准图片的特征差异,对量测图片进行异常检测,并且从图形、工艺和量测多个角度对量测图片进行异常判定,以辅助检测光刻生产及量测过程,从而提高光刻图形缺陷类型的检测范围以及缺陷的处理效率,进而有效提升了光刻产品良率以及半导体器件性能。

12、在一些实施例中,所述图片处理装置包括:存储模块,被配置为:预存光刻图形对应母版的标准图片;图片比对模块,与光刻图形量测装置、存储模块分别连接,被配置为:将量测图片与标准图片进行比对,以获取辅助检测结果。如此,本技术可以分析量测图片与标准图片的特征差异,对量测图片进行异常检测。

13、在一些实施例中,光刻图形量测装置和图片处理装置还分别与在线制程管控系统连接;其中,光刻图形量测装置还被配置为:反馈量测图片的量测结果至在线制程管控系统;图片处理装置还被配置为:反馈辅助检测结果至在线制程管控系统;在线制程管控系统被配置为:根据量测图片的量测结果和/或辅助检测结果输出控制指令,以检测并调整光刻图形的工艺条件和/或量测条件。如此,本技术可以对产品制程以及图形量测过程中出现的异常行为进行针对性优化,从而提高缺陷的处理效率,进而有效提升了光刻产品良率以及半导体器件的性能。

14、综上所述,本公开提供一种光刻图形量测检测方法及其系统,将单一光刻图形量测装置优化为由光刻图形量测装置和图片处理装置组成的光刻图形量测检测系统,意想不到的效果是:在进行光刻图形的量测之后,通过分析量测图片与标准图片的特征差异,对光刻图形的量测结果从图形、工艺和量测多个角度进行异常判定,以辅助检测光刻生产及量测过程,从而提高光刻图形缺陷类型的检测范围以及缺陷的处理效率,进而有效提升了光刻产品良率以及半导体器件性能。

15、本公开的一个或多个实施例的细节在下面的附图和描述中提出。本公开的其他特征、目的和优点将从说明书、附图以及权利要求书变得明显。

- 还没有人留言评论。精彩留言会获得点赞!