导光组件和发光装置的制作方法

1.本实用新型涉及光线传输技术领域,特别涉及一种导光组件。同时,本实用新型还涉及一种应用该导光组件的发光装置。

背景技术:

2.当前车辆的信号灯,在实现复杂的线性造型时,会出现光学系统设计比较复杂,空间限制较多,散热设计复杂等一些系列问题。在信号灯造型越来越多样化的当下,导光条结构的光学方案成为越来越多顾客和光学设计者的首要选择。

3.但是传统的导光条在传输光线时,其缺陷明显,主要存在以下缺点:

4.(1)点亮效果较单一,立体感较差,导光条首尾两端色度差异大,影响整灯点亮的效果,影响车辆的精致感知。

5.(2)导光条整体发光效率低,需要多个高功率光源进行导光,容易引起光导体烧蚀,为此需要大散热空间和散热结构,影响整灯其他零部件设计和整灯的造型设计。

技术实现要素:

6.有鉴于此,本实用新型旨在提出一种导光组件,有利于改善现有的导光条的缺陷。

7.为达到上述目的,本实用新型的技术方案是这样实现的:

8.一种导光组件,其包括沿光源的光线传输路径依次布置的聚光件和导光件;

9.所述聚光件用于汇聚所述光源发出的光线,并使汇聚的所述光线向所述导光件传输;

10.所述导光件用于接收所述聚光件汇聚的所述光线,并将所述光线自所述导光件的出光部射出;

11.所述聚光件采用pc材料、玻璃和硅胶中的一种制成,所述导光件采用pmma和玻璃中的一种制成。

12.进一步的,所述聚光件具有分置于自身两端的第一折射部和第二折射部;所述第一折射部朝向所述光源布置。

13.进一步的,所述聚光件端面成型有凹槽;所述凹槽的底壁和周壁形成所述第一折射部;所述第二折射部包括成型于所述聚光件上的折射面。

14.进一步的,所述聚光件的外壁上设有全反射部;所述全反射部包括沿所述光线传输路径依次布置的第一锥形面和第二锥形面;所述第一锥形面和所述第二锥形面的大径端连接于一起。

15.进一步的,所述聚光件包括菲涅尔透镜或准直透镜。

16.进一步的,所述聚光件的耐高温性能高于所述导光件。

17.进一步的,所述聚光件的折射率高于所述导光件。

18.进一步的,所述导光件的透光率高于所述聚光件。

19.进一步的,所述导光件包括导光条;所述导光条的外壁上成型有外凸部;所述外凸

部用于将所述导光条安装于外部载体上。

20.相对于现有技术,本实用新型具有以下优势:

21.(1)本实用新型所述的导光组件,通过将传统的导光条分为聚光件和导光件两部分,两者可分别采用不同的材料制成,而便于通过不同的材料组合,以有利于提高自身性能。

22.(2)在聚光件的两端设置第一折射部和第二折射部,并使第一折射部朝向光源布置,有利于光线的汇聚和出射。

23.(3)在聚光件的端面成型凹槽,并使凹槽的底壁和周壁形成第一折射部,而第二折射部包括成型于聚光件上的折射面,进一步有利于光线的汇聚和发散。

24.(4)在聚光件的外壁上成型全反射部,其包括大径端连接于一起的第一锥形面和第二锥形面,有利于提高光线的传输效率。

25.(5)聚光件采用菲涅尔透镜或准直透镜,为现有的透镜,成本较低。

26.(6)使聚光件的耐高温性能高于导光件,由于聚光件相对于导光件靠近光源布置,而光源温度较高,因而可防止聚光件受高温烧蚀而影响光线传输效率和传输效果。

27.(7)聚光件的折射率高于导光件,有利于将光源发出的光线进行汇聚,而有利于提高光线传输效率。

28.(8)导光件的透光率高于聚光件,由于导光件相对聚光件远离光源布置,因此有利于进一步提高光线传输效率。

29.(9)导光件采用导光条,并在导光条上设置外凸部,方便导光件于外部载体上的安装。

30.本实用新型的另一目的在于提出一种发光装置,包括壳体,以及设于所述壳体内的光源,所述光源的光线传输路径上设有如上所述的导光组件。

31.本实用新型所述的发光装置与前述的导光组件相对于现有技术具有相同的有益效果,在此不再赘述。

附图说明

32.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

33.图1为本实用新型实施例一所述的导光组件应用状态下的结构示意图;

34.图2为图1未装配散热板的另一视角的结构示意图;

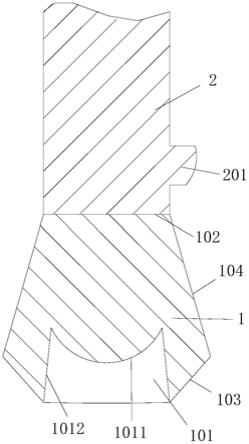

35.图3为本实用新型实施例一所述的导光组件的整体结构示意图;

36.图4为本实用新型实施例一所述的导光组件示出传输光线的示意图;

37.图5为本实用新型实施例一所述的又一导光组件示出传输光线的示意图。

38.附图标记说明:

39.1、聚光件;2、导光件;3、光源;4、电路板;5、散热板;

40.101、凹槽;102、折射面;103、第一锥形面;104、第二锥形面;

41.1011、底壁;1012、周壁;

42.201、外凸部。

具体实施方式

43.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

44.在本实用新型的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

45.此外,在本实用新型的描述中,除非另有明确的限定,术语“安装”、“相连”、“连接”、“连接件”应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以结合具体情况理解上述术语在本实用新型中的具体含义。

46.下面将参考附图并结合实施例来详细说明本实用新型。

47.实施例一

48.本实施例涉及一种导光组件,由图1至图2并结合图3至图5所示的,其主要包括聚光件1和导光件2,且聚光件1和导光件2沿光源3的光线传输路径依次布置。其中,聚光件1用于汇聚光源3发出的光线,并使汇聚的光线向导光件2传输,导光件2用于接收聚光件1汇聚的光线,并将光线自导光件2的出光部射出。

49.为了便于较好的理解本实施例的导光组件,以下先参照图1和图2对光源3的布置方式进行说明。光源3一般布置于电路板4上,其安装结构可参照现有结构,比如还可在电路板4的安装板上布置多个散热板5,以提高散热效果。

50.基于如上的结构描述,本实施例的导光组件的一种示例性结构如图3所示,聚光件1具有分置于自身两端的第一折射部和第二折射部,且第一折射部朝向光源3布置,如图3中,第一折射部成型于聚光件1的下部,第二折射部成型于聚光件1的上部。

51.作为一种优选的可行的实施方案,聚光件1的下端面上成型有凹槽101,凹槽101的底壁1011和周壁1012形成第一折射部,且底壁1011的中部相对于边缘向下突出,如此有利于将光源3发出的所有光线进行汇聚,而有利于提高光源3的利用率。第二折射部则包括成型于聚光件1上的折射面102,如本实施例中的平面。

52.为了提高聚光效率,聚光件1的外壁上设有全反射部,具体来讲,全反射部包括沿光线传输路径依次布置的第一锥形面103和第二锥形面104,且第一锥形面103和第二锥形面104的大径端连接于一起,如此有利于将折射至第一锥形面103和第二锥形面104上的光线全反射至第二折射部射出。

53.在此需要说明的是,本实施例中的聚光件1,除了可为图3中所示的结构,还可采用现有的菲涅尔透镜、准直透镜或者其他类型的透镜,其主要作用是将光源3发出的光线进行汇聚,并使汇聚的光线向导光件2传输。

54.本实施例中的导光件2,优选采用导光条,其呈长条形,有利于实现复杂的造型。于导光件2上成型有多个光学齿,光学齿的布置方式可参照现有结构,如图1中,多个光学齿沿导光件2的长度方向依次排布,以能够对进入导光件2的光线进行分配,而便于分配后的光

线自导光件2的出光部射出。

55.为了便于安装,导光条的外壁上成型有外凸部201,其可用于将导光条安装于外部载体上,如其可通过螺栓组件或螺钉连接外凸部201和外部载体。在此应当理解的是,外凸部201的数量并不限于图1中的1个,其当然还可为其他数量,如其可为三个、五个等,各外凸部201优选沿导光条的长度方向依次间隔排布。除此之外,导光条的固定方式还可参照现有结构,本实施例不再详述。

56.如上结构中,聚光件1采用pc材料(polycarbonate,全称:聚碳酸酯)、玻璃和硅胶中的一种制成,导光件2采用pmma(polymethyl methacrylate,全称:聚甲基丙烯酸甲酯)和玻璃中的一种制成。

57.作为一种可行的实施方式,在进行材质选择时,可使聚光件1的耐高温性能高于导光件2,由于聚光件1相对于导光件2靠近光源3布置,而光源3温度较高,因而如此可防止聚光件1受高温烧蚀,以免影响光线传输效率和传输效果。

58.作为另一种可行的实施方式,在进行材质选择时,可使聚光件1的折射率高于导光件2,有利于将光源3发出的光线进行汇聚,而有利于提高光线传输效率。

59.作为再一种可行的实施方式,在进行材质选择时,可使导光件2的透光率高于聚光件1,由于导光件2相对聚光件1远离光源3布置,因此有利于进一步提高光线传输效率。

60.在一种较佳的实施方式中,聚光件1优选采用pc材料制成,而导光件2优选采用pmma材料制成,如此配合,聚光件1主要用于提高光源3的效率,而导光件2用于负责整体点亮效果,两者配合可改善现有导光体采用单一材质而容易出现光学效率低和容易色散的不足,从而有利于导光组件实现更加优异的出光性能。

61.该较佳的实施方式中,聚光件1的耐高温性能优于导光件2,因而即使靠近光源3布置,也可防止烧蚀、变形而提高光线传输效率,因而有利于降低近光部位和出光部位的色差,改善整灯的点亮效果和整体精致感。相较于现有导光条,可降低散热空间和散热结构需求,有利于其他发光装置其他零部件设计和整体造型设计。

62.此外,导光件2采用pmma材料制成,其色散小,有利于保证导光件2出光的光色一致性,可降低光线的色差;此外,pmma材料透过率高,可有效降低在导光件2内的传播损失。

63.以下参照图4所示的导光组件,对光线的传输路径具体描述如下:

64.光源3发出的大角度的光线通过聚光件1的底壁1011发生折射,然后经过第二锥形面104光线发生全反射,全反射的光线在通过折射面102将光线传输至导光件2内,而后在导光件2内经二次分配射出。

65.光源3发出的中间部分的光线通过聚光件1的周壁1012发生折射,然后经过第一锥形面103光线发生全反射,全反射的光线在通过折射面102后将光线传输至导光件2内,而后经过导光件2进行二次分配射出。

66.光源3发出的光线中间小角度的光线通过聚光件1的底壁1011发生折射,再经过折射面102将光线传输至导光件2内,而后经过导光件2进行二次分配射出。

67.光源3所有光线通过聚光件1进行汇聚,因为聚光件1采用高折射率材料,临界角小可将第一锥形面103和第二锥形面104更易设计成全反射面,光源3大角度光线会经过聚光件1的第一锥形面103和第二锥形面104发生全反射,有利于汇聚光源3发出的所有光线,然后传输至导光件2内,而光源3小角度光线会直接射入导光件2内,有利于光源3的光线都进

入导光件2内,而可提高光源3的利用率,从而利于降低光源3的功率。

68.图5所示的导光组件和图4所示的导光组件具有大致相同的结构,其主要区别在于凹槽101的形状不同,传输光线的传输路径可参照图5中所示的箭头,其与图4所示的导光组件类似,在此不再详述。

69.本实施例的导光组件,通过将传统的导光条分为聚光件1和导光件2两部分,两者可分别采用不同的材料制成,而便于通过不同的材料特性组合,而提高导光组件的出光性能;此外,该导光组件可以配合其他光学件如内配光透镜、反射镜、厚壁透镜等,但不限于这些光学件,从而可使设计更加灵活和多样性,从而提升精致感知。

70.实施例二

71.本实施例涉及一种导光装置,仍参照图1和图2所示,其包括图中未示出的壳体,以及设于壳体内的光源3,并在光源3的光线传输路径上设有如实施例一的导光组件。

72.在此需要说明的是,在应用于导光装置上时,聚光件1可通过设置在壳体内的卡接结构进行卡置而固定,而导光件2的固定方式可参照实施例一种的描述。

73.本实施例的导光装置,通过采用实施例一的导光组件,由于将聚光件1和导光件2分体设置,因而两者可采用不同的材料,从而可使不同材料的不同性能组合,而提高导光组件的性能,进而提高导光装置的点亮效果,其应用于车辆上,有利于提高车辆的精致感。

74.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1