一种热连轧机入口矫直机辊缝补偿控制方法与流程

[0001]

本发明涉及轧钢自动控制技术,更具体地说,涉及一种热连轧机入口矫直机辊缝补偿控制方法。

背景技术:

[0002]

热连轧机入口矫直机的主要作用是来矫直来料板坯的翘扣状态,使其恢复平直,以便安全且正确投入使用板坯加热器和边部加热器,所以热连轧机入口矫直机辊缝偏差的精确控制就显得尤为重要。以精轧入口矫直机原辊缝控制为例,目前,是使用来料目标厚度加上经验调整量来进行矫直机辊缝的设定以及控制,这样的控制方式欠缺变化和精准度,对于矫直机功能的稳定使用存在缺陷。例如由于矫直标定辊缝存在偏差时,使来料带钢厚度同时存在偏差,导致该矫直机辊缝偏小,带钢通过该矫直机后,导致带钢出现头部上翘,最终引起事故发生,为此需要一种安全有效的辊缝补偿控制方法对该矫直机辊缝进行控制,从而改善目前的现状。

技术实现要素:

[0003]

针对现有技术中存在的上述缺陷,本发明的目的是提供一种热连轧机入口矫直机辊缝补偿控制方法,结合热连轧产线精轧入口矫直机辊缝补偿,采用轧制力偏差的波动,以测算其来料带钢的实际厚度变化值,对同规格带钢的矫直机辊缝设定进行补偿,同时使用周期位置偏差控制来优化辊缝定位控制,来改善现状。

[0004]

为实现上述目的,本发明采用如下技术方案:

[0005]

一种热连轧机入口矫直机辊缝补偿控制方法,包括以下步骤:

[0006]

1)机架零调完成;

[0007]

2)第一机架偏差轧制力计算;

[0008]

3)辊缝偏差补偿控制;

[0009]

4)辊缝偏差执行条件判断,若是,则重复步骤3),若否,则保持当前辊缝位置。

[0010]

所述辊缝偏差补偿控制,包括来料带钢厚度偏差计算、周期均值补偿控制和辊缝偏差补偿量控制。

[0011]

所述来料带钢厚度偏差计算,具体如下:

[0012]

预设辊缝值为s0,轧机的刚度系数为m,来料厚度为h0,此时轧制压力为p1,则实际轧出厚度h1应为:

[0013][0014]

当来料厚度或温度因某种原因有变化时,在轧制过程中必然会引起轧制压力和轧出厚度的变化,若压力由p1变为p2,则轧出厚度h2为:

[0015]

[0016]

当轧制压力由p1变为p2时,则其轧出厚度的厚度偏差δh正好等于压力差所引起的弹跳量为:

[0017][0018]

所述周期均值补偿控制,计算公式如下:

[0019][0020]

上式中,δh'为采样周期的辊缝偏差均值,h1为第一个采样周期所计算的辊缝偏差值,h2为第二个采样周期所计算的辊缝偏差值,h

n

为第n个采样周期所计算的辊缝偏差值。

[0021]

所述辊缝偏差补偿量控制为,使用轧制力偏差折算带钢厚度的波动作为矫直机辊缝的补偿设定:

[0022]

h=δh'+h+θ

[0023]

上式中,h为矫直机辊缝开度设定,δh'为采样周期的辊缝偏差均值,θ为经验余量值。

[0024]

所述辊缝偏差执行条件判断,通过周期扫描矫直机辊缝的变化量来作为静止与否判断,公式如下:

[0025]

δ

l

=|δ

l1-δ

l2

|

[0026]

当δ

l

<β,就表明已处于静止状态;

[0027]

上式中,δ

l

为两个扫描周期数据值差,δ

l1

为当前周期扫描数据,δ

l2

为上一周期扫描数据,β为实时采样的相邻两个采样周期的辊缝位置的偏差量。

[0028]

所述β取值范围为0.01~0.05mm。

[0029]

还包括步骤5),辊缝的动作控制,具体包括直线定位控制、弧线定位控制和上述两种控制动作切换时刻点的控制。

[0030]

所述直线定位控制为,按照直线动作:v=k

×

δx

[0031]

上式中,v为速度设定值,δx为位置偏差,k为按响应速度所相应设定线性控制斜率;

[0032]

所述弧线定位控制为,按照弧线动作:

[0033]

上式中,v为速度设定值,α为曲线弧度系数,δx为位置偏差,取值范围3~5mm,δxoo为线性控制时的位置偏差≤5mm。

[0034]

所述两种控制动作切换时刻点的控制,切换点δxo的控制方式如下公式:

[0035][0036]

本发明所提供的一种热连轧机入口矫直机辊缝补偿控制方法,结合热连轧产线精轧入口矫直机辊缝补偿,采用轧制力偏差的波动,以测算其来料带钢的实际厚度变化值,对同规格带钢的矫直机辊缝设定进行补偿,同时使用周期位置偏差控制来优化辊缝定位控制,来改善现状。

附图说明

[0037]

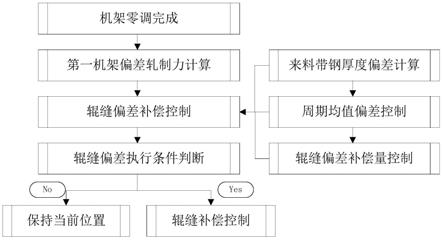

图1是本发明补偿控制方法的流程图;

[0038]

图2是本发明补偿控制方法中来料带钢厚度偏差计算的示意图;

[0039]

图3是本发明补偿控制方法中两种控制动作切换时刻点控制的示意图。

具体实施方式

[0040]

下面结合附图和实施例进一步说明本发明的技术方案。

[0041]

请结合图1所示,本发明所提供的一种热连轧机入口矫直机辊缝补偿控制方法,包括以下步骤:

[0042]

1)机架零调完成,使用零调完成信号作为判断轧制品种的切换;

[0043]

2)第一机架偏差轧制力计算,结合机架咬钢信号,对机架轧制力偏差进行计算。即为结合f2机架的咬钢信号,对f1机架的目标轧制力与实际轧制力进行比较,记录当前机架轧制力偏差

[0044]

3)辊缝偏差补偿控制;

[0045]

3.1)来料带钢厚度偏差计算,具体如下:

[0046]

预设辊缝值为s0,轧机的刚度系数为m,来料厚度为h0,此时轧制压力为p1,如图2所示,则实际轧出厚度h1应为:

[0047][0048]

当来料厚度或温度因某种原因有变化时,在轧制过程中必然会引起轧制压力和轧出厚度的变化,若压力由p1变为p2,则轧出厚度h2为:

[0049][0050]

当轧制压力由p1变为p2时,则其轧出厚度的厚度偏差δh正好等于压力差所引起的弹跳量为:

[0051][0052]

3.2)周期均值补偿控制,为了追求更精确的辊缝开度补偿,在同一轧制计划内采用均值补充控制,计算公式如下:

[0053][0054]

上式中,δh'为采样周期的辊缝偏差均值,h1为第一个采样周期所计算的辊缝偏差值,h2为第二个采样周期所计算的辊缝偏差值,h

n

为第n个采样周期所计算的辊缝偏差值。

[0055]

3.3)辊缝偏差补偿量控制为,使用轧制力偏差折算带钢厚度的波动作为矫直机辊缝的补偿设定:

[0056]

h=δh'+h+θ

[0057]

上式中,h为矫直机辊缝开度设定,δh'为采样周期的辊缝偏差均值,θ为经验余量值。

[0058]

4)判断矫直机辊缝偏差控制的执行条件,矫直机辊缝如果在动作状态,就封锁新设定动作的执行命令,确保矫直机辊缝动作的控制机构在静止状态下才能接受执行命令。本发明通过周期扫描矫直机辊缝的变化量来作为静止与否判断,公式如下:

[0059]

δ

l

=|δ

l1-δ

l2

|

[0060]

当δ

l

<β,就表明已处于静止状态,β取值范围为0.01~0.05mm。

[0061]

上式中,δ

l

为两个扫描周期数据值差,δ

l1

为当前周期扫描数据,δ

l2

为上一周期扫描数据,β为实时采样的相邻两个采样周期的辊缝位置的偏差量。

[0062]

在本实施例中,结合程序扫描周期为50ms,故一个扫描周期内油缸的行程为1.5mm,利用前后两次程序的扫描数据变化小于0.1mm,就认为油缸已经处于到位后的静止状态。

[0063]

δ'

l

=δ

l1-δ

l2

[0064]

当δ

l

<0.01mm,就表明已处于静止状态。

[0065]

5)辊缝的动作控制,为了快速实现精准有效的设定后的执行动作,设计了新的动作方案来替换原先的动作方案。新方案的控制主要体现在以下两部分:

[0066]

5.1)直线定位控制为,按照直线动作:v=k

×

δx

[0067]

上式中,v为速度设定值,δx为位置偏差,k为按响应速度所相应设定线性控制斜率;

[0068]

5.2)所述弧线定位控制为,按照弧线动作:

[0069]

上式中,v为速度设定值,α为曲线弧度系数,δx为位置偏差,取值范围3~5mm,δxoo为线性控制时的位置偏差≤5mm。

[0070]

5.3)两种控制动作切换时刻点的控制,如图3所示,切换点δxo的控制方式如下公式:

[0071][0072]

具体计算方式如下:

[0073][0074]

两侧平方,得

[0075]

k2×

δx2=2

×

α

×

(δx-δxoo)

[0076]

移项,得

[0077]

k2×

δx

2-2

×

α

×

δx+2

×

α

×

δxoo=0

[0078]

求解,得

[0079][0080]

因为要求两条曲线只有一个交点,因此判别式δ=0,所以

[0081]4×

α2=8

×

k2×

α

×

δxoo

[0082]

求解,得

[0083]

[0084]

进而,就得

[0085][0086]

综上所述,本发明补偿控制方法涉及的是使用轧机轧制力偏差的变化所造成的厚度变化值来对同规格其他带钢的矫直机辊缝设定进行补偿,同时使用周期位置偏差控制来优化辊缝定位控制。

[0087]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1