一种大轴深加工制造方法与流程

1.本发明涉及到大轴的加工技术,特别是一种大轴深加工制造方法。

背景技术:

2.随着机械制造业的快速兴起,机械加工技术日益趋于成熟,大型轴类作为机械制造中常见的加工产品,广泛的应用于各类机械、大型船舶、大型注塑机等设备中。大型轴类加工的好坏,直接关系到轴类产品的质量和使用寿命的长短,更涉及到设备人员的人身安全。

3.现有大型轴类在使用的过程中采用不同加工轴类的工艺流程,以便于满足客户专用设备的使用需求。现有技术可以解决中小型轴类的生产和使用需求,但是对于大型轴φ250mm-φ300mm、长度3000mm-4000mm生产加工任存在诸多难题。大轴直接从钢铁厂生产的毛坯料存在着直接浇铸存在组织不均匀、密实强度不够、内部缺陷等问题;现有技术对加工大轴在加工过程中,没有有效夹具稳定支撑,易造成车刀抖动,使得加工出的大轴存在瑕疵或直接报废,不能满足实际生产的需要,造成生产成本的增加和材料的浪费。最后,对于大轴热处理产生的允许变形范围的控制,没有有效的方法。因此,为了解决这些难题,科研单位和企业科技人员在不断地探索、研究,利用现代科学技术,希望能设计一种大轴深加工工艺制造方法,虽然在技术上取得一些进步,但在实际运用中仍然存在尚未克服的技术难题。

技术实现要素:

4.本发明的目的在于克服以上不足,通过本公司研发人员和技术人员多次实验后,提供一种设计合理,技术先进的一种大轴深加工制造方法。采用先进加工工艺及工装夹具,该方法采用一整套的流程包括:锻造

→

温火

→

粗加工

→

退火热处理

→

精加工

→

真空气淬热处理及回火

→

成品检验

→

喷砂防锈入库保存,同时在大轴加工时,采用自行设计的专用千斤顶做为大轴机械加工的辅助设备,通过千斤顶先粗调再微调的方法,解决了大轴深加工的一道道技术难题。该方法既方便又安全,又快又好的保证加工大轴产品质量。

5.本发明解决其技术问题所采用的方法和步骤如下:

6.步骤一:采用气锤组锻造得到符合尺寸要求的大轴毛坯件;

7.步骤二:将锻造好的大轴毛坯件放入草木灰池中温火,进行时效处理;

8.步骤三:将时效处理完的大轴毛坯件进行机械粗加工,先对大轴毛坯件两端进行加工车平面,确认大轴一顶端打中心孔,采用专用千斤顶作为轴机械加工的辅助支撑设备,将大轴坯料进行粗车;

9.步骤四:将粗加工后的大轴进行退火热处理;

10.步骤五:采用千斤顶做为大轴精加工的辅助支撑设备,采用千斤顶组合先粗调再微调,确保大轴中心孔与车床顶针的中心孔相吻合,对大轴进行精加工,将大轴的两端加工成螺纹,达到图纸设计要求;

11.步骤六:将精加工后的大轴进行真空气淬热处理与回火;

12.步骤七:产品检验,检验合格的产品表面喷砂、防锈处理,入库保存。

13.所述的锻造对未成型的坯件进行锻打,初锻温度为:1150-1200℃,终锻温度为800-830℃,得到符合尺寸要求的大轴毛坯件;

14.所述气锤组由气锤和基座组成;

15.所述的退火热处理采用真空退火炉时,粗加工轴棒采用图3工装挂放进行退火热处理;

16.所述的退火热处理的工艺流程:真空加热至550℃

→

550℃保温1h

→

加热至650

±

10℃

→

650℃保温1h

→

加热至820

±

10℃

→

820

±

10℃保温4h

→

随炉降温至720

±

10℃

→

720

±

10℃保温4h

→

炉内冷却降温至常温,冷却速度200~150℃/h;

17.所述的时效处理将大轴放在定制的草木灰池里进行,时间不低于72h;

18.所述的真空气淬热处理采用真空气淬火炉时,将大轴用图3工装挂放进行真空气淬热处理;

19.所述的真空气淬热处理的工艺流程:真空加热至550℃

→

550℃保温1h

→

加热至650

±

10℃

→

650℃保温1h

→

加热至750

±

10℃

→

750℃保温1h

→

加热至900

±

10℃

→

900

±

10℃x3h

→

充氮气淬;

20.所述的回火处理工艺为:500-600℃保温2.5h,空冷。

21.该发明的有益效果是:采用锻造的方式得到密实度高的大轴坯料,合理利用锻造残余温度进行时效处理,既节能又环保;采用草木灰池作为时效池,可以有效控制在时效阶段,大轴因为高温导致表面脱碳;采用千斤顶配合机加工,解决了大型轴棒加工困难的难题;机械加工与热处理合理配合,消除应力,提高了大轴的机械性能,同时避免加工产生废品,节约了生产成本,保证产品质量,能延长大轴的使用寿命。

附图说明

22.下面结合附图对本发明作进一步描述。

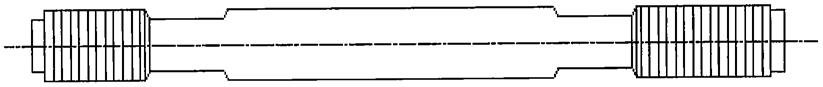

23.图1是一种大轴深加工制造方法大轴毛坯示意图;

24.图2是一种大轴深加工制造方法大轴示意图;

25.图3是一种大轴深加工制造方法大轴热处理工装示意图;

26.图4是一种大轴深加工制造方法中千斤顶示意图;

27.图5是一种大轴深加工制造方法中锻造气锤局部组合示意图。

具体实施方式

28.一种大轴深加工制造方法:锻造

→

温火

→

粗加工

→

退火热处理

→

精加工

→

真空气淬热处理及回火

→

成品检验

→

喷砂防锈入库保存。

29.步骤一:采用气锤组锻造得到符合尺寸要求的大轴毛坯件;

30.步骤二:将锻造好的大轴毛坯件放入草木灰池中温火,进行时效处理;

31.步骤三:将时效处理完的大轴毛坯件进行机械粗加工,先对大轴毛坯件两端进行加工车平面,确认大轴一顶端打中心孔,采用专用千斤顶作为轴机械加工的辅助支撑设备,将大轴坯料进行粗车;

32.步骤四:将粗加工后的大轴进行退火热处理;

33.步骤五:采用千斤顶做为大轴精加工的辅助支撑设备,采用千斤顶组合先粗调再微调,确保大轴中心孔与车床顶针的中心孔相吻合,对大轴进行精加工,将大轴的两端加工成螺纹,达到图纸设计要求;

34.步骤六:将精加工后的大轴进行真空气淬热处理与回火;

35.步骤七:产品检验,检验合格的产品表面喷砂、防锈处理,入库保存。

36.锻造对未成型的坯件进行锻打,初锻温度为:1150-1200℃,终锻温度为800-830℃,得到符合尺寸要求的大轴毛坯件;

37.气锤组由气锤和基座组成;

38.退火热处理采用真空退火炉时,机械粗加工轴棒采用图3工装挂放进行退火热处理;

39.退火热处理的工艺流程:真空加热至550℃

→

550℃保温1h

→

加热至650

±

10℃

→

650℃保温1h

→

加热至820

±

10℃

→

820

±

10℃保温4h

→

随炉降温至720

±

10℃

→

720

±

10℃保温4h

→

炉内冷却降温至常温;

40.时效处理将大轴放在定制的草木灰池里进行,时间不低于72h;

41.真空气淬热处理采用真空气淬火炉时,将大轴用图3工装挂放进行真空气淬热处理;

42.真空气淬热处理的工艺流程:真空加热至550℃

→

550℃保温1h

→

加热至650

±

10℃

→

650℃保温1h

→

加热至750

±

10℃

→

750℃保温1h

→

加热至900

±

10℃

→

900

±

10℃x3h

→

充氮气淬;

43.回火处理工艺为:500-600℃保温2.5h,空冷。

44.实施例1

45.大轴l=3000mm、d=300mm的加工制造:

46.步骤一:采用气锤组对未成型的铸坯件进行锻打,初锻温度为:1180

±

10℃,终锻温度为810

±

10℃,锻造得到组织均匀,密实度高的大轴毛坯件l=3025

±

5mm,d=310

±

3mm;

47.步骤二:经过锻造的大轴毛坯件放入草木灰池中温火,进行时效处理,温火时间为72h;

48.步骤三:将时效处理完的大轴毛坯件进行机械粗加工,先对大轴毛坯件两端进行加工车平面,确认大轴一顶端打中心孔,采用专用千斤顶作为轴机械加工的辅助支撑设备,将大轴坯料进行粗车,得到符合图纸设计要求的大轴粗加工件;

49.步骤四:机械粗加工后的大轴进行退火热处理,退火热处理采用真空退火炉,将机械粗加工的大轴采用图4工装挂放进行退火热处理,退火热处理的工艺流程:真空加热至550℃

→

550℃保温1h

→

加热至650

±

10℃

→

650℃保温1h

→

加热至820

±

10℃

→

820

±

10℃保温4h

→

随炉降温至720

±

10℃

→

720

±

10℃保温4h

→

炉内冷却降温至常温,冷却速度200~150℃/h,消除轴棒的温火未消除的残余内应力、机械粗加工所产生的应力,表面硬度185-195hb;

50.步骤五:采用千斤顶做为大轴精加工的辅助支撑设备,采用千斤顶组合先粗调再微调,确保大轴中心孔与车床顶针的中心孔相吻合,对大轴进行精加工,将大轴的两端加工成螺纹,达到图纸设计要求;

51.步骤六:机械精加工后的大轴进行真空气淬热处理,真空气淬热处理采用真空气淬火炉,将大轴用图3工装挂放进行真空气淬热处理,真空气淬热处理的工艺流程:真空加热至真空加热至550℃

→

550℃保温1h

→

加热至650

±

10℃

→

650℃保温1h

→

加热至750

±

10℃

→

750℃保温1h

→

加热至900

±

10℃

→

900

±

10℃x3h

→

充氮气淬,再用500-600℃回火,保温2.5h,空冷。表面硬度为28-31hrc。

52.步骤七:产品质量检验;

53.步骤八:防锈:检验合格产品表面喷砂、防锈处理,入库保存。

54.通过本发明得到的大轴,符合技术要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1