改善生产性、焊接性及成型性的热压成型部件的制造方法与流程

1.本发明涉及生产性、焊接性及成型性优异的热压成型部件的制造方法。

背景技术:

2.根据车辆的轻量化及安全性提高的要求,正在积极地进行利用热压成型方法的高强度钢的适用。在热压成型工艺中,材料的加热及急速冷却工艺是必须的。为了在高温抑制水垢发生,使用铝镀金钢材或者铝合金镀金钢材。铝镀金钢材或者铝合金镀金钢材在极速加热时,具有镀金层熔化的问题,因此,通常在气氛加热炉内进行慢速加热。

3.在这些气氛加热炉的加热方法具有在以相同的气氛温度设置的加热炉内进行加热,或者在如具有多个加热区的辊底式炉(rollerhearth furnace)的连续式加热炉中,以依次地上升气氛温度的模式进行加热的情况。但是,因为这些方法以慢速进行加热,所以具有为了确保达到目标温度的时间,一定时间期间在加热炉内进行加热,并且根据加热炉内维持时间的增加生产性降低的问题。

4.由此,为了缩短加热炉内维持时间,也适用上升加热温度的方案,但是,在这种情况下,根据由加热温度上升的镀金层内扩散层厚度的增加,导致不利于焊接性的问题。

5.因此,为了提高生产性,需要一种增加加热速度来减少炉内维持时间的方案,并且为了确保生产的成型品的焊接性,需要一种不使坯料的加热温度维持较高来最小化扩散层厚度的方案。

6.但是,通常的方法缩短炉内的维持时间与加热温度的降低具有相反的效果,因此,存在不可同时适用的技术问题。

7.一方面,除了上述问题之外,为了提高焊接性继续降低加热炉的温度,则附加地具有成型性不良的问题。因此,可确保优异的生产性、焊接性及成型性的全部的技术迄今为止未被开发。

8.现有技术文献

9.专利文献

10.公开公报第2006-0054479号

技术实现要素:

11.(一)要解决的技术问题

12.为了解决如上述问题,本发明提供生产性、焊接性及成型性都被改善的热压成型部件的制造方法。

13.本发明的课题不限定于上述内容。任何本领域的技术人员从本发明的整个说明书的内容,不难理解本发明的附加技术课题。

14.(二)技术方案

15.本发明的一侧面为热压成型部件的制造方法,包括:将铝基镀金钢板的坯料在加热炉加热的步骤;从加热炉提取加热的坯料,移送至安装在压力机的金属铸模的上铸模及

下铸模之间并安置的步骤;以及所述金属铸模的上铸模接触到所述安置的坯料之后,执行成型的成型步骤,并且所述加热炉为向坯料的移送方向包括依次具备的a区间、 b区间及c区间的连续式加热炉,在所述a区间的加热满足由具有约a(0.2分钟,750℃)、b(1.0分钟,750℃)、c(1.0分钟,800℃)、 d(1.5分钟,900℃)、e(0.2分钟,900℃)的累积炉内维持时间及气氛温度坐标的图形abcde规定的条件,在所述b区间的加热满足由具有约f(分钟,930℃)、g(分钟, 930℃)、h(分钟,960℃)、i(分钟, 960℃)的累积炉内维持时间及气氛温度坐标的fghi规定的条件,在所述c区间的加热满足由具有约j(分钟,870℃)、k (分钟,870℃)、l(分钟,940℃)、m (分钟,940℃)的累积炉内维持时间及气氛温度坐标的图形jklm规定的条件,但最高气氛温度相比所述b区间的最高气氛温度低,且满足以下关系式1,从安置所述坯料之后直至执行成型之前的所需时间为2秒以下。

16.[关系式1]

[0017]

t≤8.2

×

t+(temp-900)/30

[0018]

(其中,所述t表示移送并安置步骤的所需时间和安置坯料之后执行成型之前的所需时间之和,单位是s(秒);所述t表示坯料的厚度,单位是mm;所述temp表示加热炉提取温度,单位是℃。) (三)有益效果

[0019]

根据本发明的一侧面,可提供生产性、焊接性及成型性被改善的热压成型部件的制造方法。

[0020]

本发明的多样且有益的优点及效果不限定于上述内容,且在说明本发明的具体实施方式的过程中,可更便于理解。

附图说明

[0021]

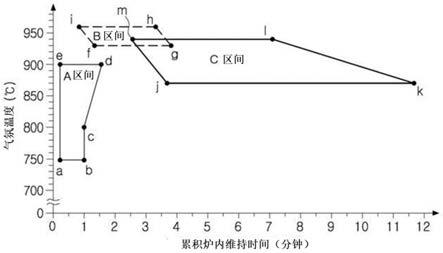

图1是示出对于厚度为1.2mm的铝镀金材的加热模式的图表。

[0022]

图2是示出比较对厚度为1.2mm的铝镀金材的多种炉内气氛温度条件下的升温解释实验值与解释值的图表。

[0023]

图3是示出对于厚度为1.2mm的铝镀金材加热的本发明的优选累积炉内维持时间对比气氛温度条件的图表。

[0024]

图4是示出对于厚度为1.2mm的铝镀金材,以几种加热条件加热的实验例的镀金层观察结果照片。

[0025]

图5a至图5c是示出考虑到材料的厚度变化的对于铝镀金材的加热的条件。

[0026]

图6是示出从厚度为0.9及1.8mm的铝镀金材的加热炉内提取之后,比较在空气中对于根据冷却时间的温度变化的实验值与解释值的图表。

具体实施方式

[0027]

以下,说明本发明的优选实施方式。但是,本发明的实施方式可由多个不同方式变

形,本发明的范围不限定于以下说明的实施方式。还有,本发明的实施方式是为了向本领域的技术人员更为完整的解释本发明而被提供的。

[0028]

以下,对于本发明的热压成型部件的制造方法进行详细地说明。除了在本说明书没有特别地定义,在所属技术领域通常使用的所有术语及方法也可适用在本发明。

[0029]

根据本发明的一侧面,热压成型部件的制造方法,可包括:将铝基镀金钢板的坯料在加热炉加热的步骤;从加热炉提取加热的坯料,移送至安装在压力机的金属铸模的上铸模及下铸模之间并安置的步骤;以及所述金属铸模的上铸模接触到所述安置的坯料之后,执行成型的成型步骤。

[0030]

或者,所述热压成型部件的制造方法还可包括:后续于所述成型步骤,急速冷却所述金属铸模的上铸模达到压力机下死点之后维持并成型的材料的金属铸模内冷却步骤;以及提取冷却的成型部件的成型部件的提取步骤。

[0031]

根据本发明的一侧面,所述铝基镀金钢板可以是铝镀金钢板或者铝合金镀金钢板。此时,没有特别地限定,但是作为一个示例,镀金层的组成以重量%计,可包括si:5-11%、fe:4.5%以下、余量的al、其他不可避免的杂质。还有,持有钢板的组成以重量%计,可包括c: 0.1-0.5%、si:0.1-2%、mn:0.5-3%、cr:0.01-0.5%、al:0.001-1.0%、 p:0.05%以下、s:0.02%以下、n:0.02%以下、b:0.002-0.005%、余量的fe和其他不可避免的杂质。

[0032]

根据本发明的一侧面,所述加热炉可以为向坯料的移送方向包括依次具备的a区间、b区间及c区间的连续式加热炉。此时,所述a 区间、b区间及c区间不需要必须向坯料的移送方向相邻,根据坯料的移送方向满足前述的顺序足以。即,所述a区间、b区间及c区间的各区间可由一个加热区构成,在各区间内也可由多个加热区构成。还有,在各区间之间(即,a区间与b区间之间,或者b区间与c区间之间)还可包括由前后步骤的温度范围之间的温度设置的附加的区间。

[0033]

作为现有的气氛加热方法,具有在以相同的气氛温度设置的加热炉进行加热,或者在如具有多个加热区的辊底式炉(roller hearthfurnace)的连续式加热炉中,以依次上升气氛温度的模式进行加热的情况。

[0034]

但是,因为这些方法以慢速进行加热,所以为了确保达到目标温度的时间,一定时间期间在加热炉内进行加热是必须的,并且存在根据加热炉内维持时间的增加生产性不良的问题。

[0035]

对此,本发明人着眼于在b区间的升温过程中将气氛温度设置为高,则相比于通常的加热炉设置方法加热变快,从而缩短炉内维持时间并且可提高生产性。还有,同时着眼于将后续过程的c区间的温度相比于前述的升温过程的b区间的温度低的设置,则最终加热温度被低的设置从而可解决焊接性不良的问题。

[0036]

一方面,作为确定前述的生产性的因素,具有达到900℃的时间的最小化、在加热炉提取区间的材料的温度达到加热炉的提取温度的时间的最小化,或者直至从加热炉提取材料,在加热炉的总累积维持时间是否为扩散层厚度成为15μm的时间以下等。通过最小化前述的时间,可最小化能够确保最终产品的成型部件期望的物理性质的循环时间,并且通过此可提高生产性。

[0037]

但是,如果以上述提及的高的温度设置的b区间过宽,则随着由高的温度加热维持

的时间过长,可发生扩散层厚度增加从而焊接性不良的问题。相反地,如果由高的温度设置的b区间过短,则不能获得根据快速加热的生产性提高的效果。一方面,要以高的温度维持加热炉的最初区间的a区间,则具有能量消耗增多的问题,并且在升温的初期没必要设置成不必要的高的气氛温度。还有,因材料的装入部的开口结构的热气排出及冷材料的放入,存在从一开始不能设置为高的气氛温度的问题。

[0038]

还有,一旦加热至充分的温度的材料已经完成奥氏体的转变,因此,只要维持可充分获得镀金层的合金化的温度及时间即可。在此步骤也维持高的气氛温度时,发生根据扩散层厚度的过度增加的焊接性变差的问题,因此,也可设置成相对较低的温度。

[0039]

考虑到如上所述的情况,在本发明中作为一个示例,对于材料厚度为1.2mm的铝镀金材实施了如图1的加热模式。即,在加热初期的a区间,考虑到能量节约及不能设置为高的气氛温度的情况,设置成相对地低。之后,在b区间中为了加快材料的加热设置成最高的温度,从而设置成材料达到充分的温度。接着,在材料达到充分的温度之后的c区间,再次设置成相比b步骤低的温度。如图1所示,将加热炉按区间不同地设置温度时,1.2mm材料在提取的累积加热炉维持时间为4.5分钟时,维持900℃。如此的结果是从在加热炉气氛的辐射及对流热传递的加热解释结果导出的。以下,对于各区间的加热条件进行更详细地说明。

[0040]

一方面,在本说明书中,在包括多个加热区且在各加热区可进行相互区别地控制气氛温度的加热炉中,后述的在各区间的气氛温度可意味着在各加热区的气氛维持温度(即,在一个加热区维持实际气氛温度的区域的温度)。例如,在一个加热区的气氛维持温度可以是在维持实际气氛温度的领域的代表地点测量的温度。不是特别地限定,但是作为前述的代表地点的一个示例,对于一个加热区可以是向长度方向为中央(1/2),向宽度方向1/4,向高度方向从坯料位置部分离250mm的地点等。此时,在各区间的气氛温度被视为维持对应于各区间的在各加热区的前述的气氛维持温度。

[0041]

还有,在包括前述的多个加热区且在各加热区可相互区别地控制气氛温度的加热炉中,在各区间中的累积炉内维持时间可意味着向加热炉放入作为材料的坯料的始点开始,直至对应于前述的各区间的加热区中在最后加热区提取作为材料的坯料始点的维持时间。

[0042]

一方面,在前述的加热炉中,各加热区可由隔壁等被区分,也可无隔壁等被区分。因此,各加热区可由隔壁等被区分时,原样地适用前述方法。

[0043]

相反地,在前述的加热炉中,在没有隔壁等的情况下,将整个加热炉向坯料的移送方向等分为n个区域(例如,5个以上),可将各个等分的区域视为一个区间。在本发明的一个体现例中,将整个加热炉等分为20个区域,并可将各个等分的区域视为一个区间。此时,如上所述,可将在一个区域中对于各区域向长度方向的中央(1/2)、宽度方向的1/4、向高度方向从坯料位置部分离250mm的地点测量的温度视为在各区间的气氛维持温度。

[0044]

作为一个示例,根据本发明的一侧面,在所述a区间的加热设置成约750-900℃的气氛温度,所述b区间设置成约930-960℃的气氛温度,所述c区间可设置成约870℃以上并且相比于在所述b区间选择的气氛温度低的气氛温度。利用如此的方法时,相比于设置成最终温度的单一温度的情况升温加快,从而可缩短炉内维持时间。还有,同时控制为仅可充分获得镀金层的合金化的温度及时间的适当范围,从而可防止因生成过度的扩散层的焊接性不良的问题。据此,可有效地提供能够进行优异的生产性及焊接性共处的热压成型方法。

[0045]

一方面,图2作为示出上述提及的加热解释技术的适当性,是示出对于材料厚度1.2mm的铝镀金材的多种炉气氛温度条件下的加热解释实验值与解释值的比较的图表。实验值确保了将热电偶(thermocouple)粘贴于材料在加热炉内维持之后,每秒一个的温度数据。解释值作为对于如此条件以上述提及的解释技术预测的结果,如图2所示可以知道解释值很好地表现了实验值。

[0046]

一方面,本发明人在多种条件下分析升温状态,附加地发现了材料的升温模式依赖于材料的厚度、气氛温度及各温度领域的维持时间等。如前述所示,为了避免在高的气氛温度领域停留时间过长,同时避免相反地在高的气氛温度领域停留时间过短而得不到快速加热效果,得知了材料的厚度、气氛温度以及停留在各气氛温度的时间重要。对此,本发明着眼于根据材料的厚度和气氛温度,需要选定适当的维持时间,完成了本发明。以下进行详细地说明。

[0047]

具体地,以将累积炉内维持时间作为x轴,将加热炉内的气氛温度作为y轴的图表为基准,在所述a区间的加热可满足由具有约 a(0.2分钟,750℃)、b(1.0分钟,750℃)、c(1.0分钟,800℃)、 d(1.5分钟,900℃)、e(0.2分钟,900℃)的累积炉内维持时间及加热炉内气氛温度坐标的图形abcde规定的条件。

[0048]

首先,在a区间的加热作为加热炉前部分的温度设置领域影响初期升温速度,因此,在所述a区间的加热炉内气氛温度优选地设置为约750-900℃范围内。将在所述a区间的加热炉内气氛温度设置为小于约750℃,则具有根据初期升温速度过慢而生产性下降的问题。相反地,将在所述a区间的加热炉内气氛温度设置为大于约900℃,则具有将加热炉的初期领域以高的温度维持,从而功耗增大的问题。

[0049]

一方面,在a区间的加热不仅是气氛温度,维持时间也影响升温速度。此时,为了提高加热速度,如果a区间中的气氛温度低,则在a区间的维持时间取短,如果a区间的气氛温度高,则在a区间的维持时间取长也无妨。对此,本发明人对于加热的优选加热炉内气氛温度及维持时间研究的结果,发现了如图3所示优选地设置a 区间的条件。即,优选地在所述a区间的气氛温度为约750℃的低的温度时,a区间的维持时间取约1分钟以下,在a区间的气氛温度为约900℃的高的温度时,a区间的维持时间取约1.5分钟以下。一方面,所述a区间考虑到通过加热炉入口侧的时间,a区间的维持时间可以是约0.2分钟以上。

[0050]

除了前述的累积炉内维持时间及气氛温度之外,材料的厚度也能有影响。但是,在后述的b区间和c区间的加热中反映了根据厚度的影响,并且在a区间的影响较小,因此,从实用性观点在a区间可与材料的厚度无关地设置(参照图5a)。

[0051]

接着,在所述b区间的加热可满足由具有约f(分钟,930℃)、g(分钟,930℃)、h(分钟,960℃)、i(分钟,960℃)的累积炉内维持时间及气氛温度坐标的fghi规定的条件。此时,所述fghi的坐标单位是f (1.3[分钟]+{(t[mm]-1.2[mm])/0.6[mm]}

×

0.5[分钟],930[℃])、g (3.8[分钟]+{(t[mm]-1.2[mm])/0.6[mm]}

×

0.5[分钟],930[℃])、h (3.3[分钟]+{(t[mm]-1.2[mm])/0.6[mm]}

×

0.5[分钟],960[℃])、i (0.8[分钟]+{(t[mm]-1.2[mm])/0.6[mm]}

×

0.5[分钟],960[℃])。

[0052]

在b区间的加热作为在加热炉内气氛温度最高的领域,影响在高温领域的材料的升温速度及最高温度。所述b区间的气氛温度低时,最高温度降低且升温温度也降低,相反地,所述b区间的气氛温度高时,最高温度变高且升温速度也变高。因此,尽可能高的设置b区间的气氛温度较好。只是,b区间的气氛温度过高时,材料被加热至非常高的温度,因此可具有焊接性不良,所以需要设置优选范围。

[0053]

一方面,在本说明书中,将从具有约930℃以上的气氛温度的区间到具有最高气氛温度(即,最高气氛维持温度)的区间视为b区间。还有,将从具有相比在具有所述最高气氛温度的区间之后后续的所述最高气氛温度低的气氛温度的区间视为与所述b区间区别的区间。例如,所述b区间由具有约930℃气氛温度的第一b区间和具有约950℃气氛温度的第二b区间形成,之后后续地包括具有约935℃气氛温度的区间时,将从具有相比所述最高气氛温度的约950℃低的气氛温度条件的约935℃气氛温度的区间视为c区间。

[0054]

对此,在本发明中,所述b区间的气氛温度可设置为约930-960℃范围。所述b区间的气氛温度大于约960℃,则具有加热炉装备的限制,而在镀金层合金化侧面设置成过高的温度从而存在焊接性变差问题。还有,所述b区间的气氛温度小于约930℃,则根据升温速度过低达到目标温度的时间变长,且具有根据循环时间增加的生产性降低的问题。

[0055]

在所述b区间,不仅是前述的气氛温度,而且b区间的维持时间也影响材料的升温速度及材料的最高加热温度。即,b步骤的维持时间过短则得不到充分地升温效果,b步骤的维持时间过长则材料在高的温维持过长时间从而进行过度的合金化,由此可发生扩散层的厚度增加而焊接性不良的问题。

[0056]

因此,不是特别地限定,但是,在所述b区间为了发挥由快速升温的生产性提高的效果,维持时间的下限可以是约0.5分钟以上。或者,为了防止进行过度的合金化从而焊接性不良,维持时间的上限可以是约4.8分钟。此时,所述b区间的维持时间意味着仅在b区间维持材料的时间,有必要留意是与后述的炉内累积炉内维持时间区别的概念。

[0057]

一方面,在高温领域直至所述b区间的炉内累积维持时间也影响材料升温速度及材料最高加热温度。为了达到充分的温度的升温,b 区间的气氛温度低时,直至b区间结束的炉内累积维持时间取长,b 区间的气氛温度高时,直至b区间结束的炉内累积维持时间取短也无妨。

[0058]

其中,所述炉内累积维持时间不是b区间自身的维持时间,而是意味着直至b区间结束的炉内累积维持时间。即,是指包括直至在b 区间之前先行的所有炉内加热维持时间,直至所述b区间结束的在炉内加热的累积维持时间(例如,在b区间之前仅具有a区间时,意味着在a区间及b区间的炉内维持时间,在a区间和b区间之间存在附加区间时,意味着包括所有a区间、b区间及附加区间的炉内累计时间)。如此的累积维持时间重要的原因在于如下理由。例如,有必要考虑a区间的维持时间短的情况下,为了达到充分温度的升温b 区间自身的维持时间要变长,相反地,a区间的维持时间长的情况下, b区间的维持时间要变短。即,为了在本发明所期望的通过加热时间缩短提高生产性,不仅要考虑b区间自身的维持时间,还需要一同考虑b区间之前的时间。

[0059]

一方面,所述b区间的目的是将快速升温作为目的,因此避免不必要地长的设置b区间的维持时间而在高的温度的b步骤的温度长时间停留,获得相同的升温效果,还在焊接性侧面也是优选的。因此,以此结果为基础,不考虑材料的厚度影响时(即,以材料厚度

1.2mm 时为基准),直至b区间的累积炉内维持时间可在b区间的温度为约 930℃时维持最大约3.8分钟以下。

[0060]

但是,附加地,材料的升温模式还依赖于材料的厚度。对此,本发明人通过对多个厚度的升温分析得知有必要进行如图5b的根据厚度直至b区间的累积炉内维持时间的调整。即,在直至b区间的累积炉内维持时间在图3的1.2mm材料的图形fghi规定的范围中,随着材料厚度增加0.6mm按比例增加约0.5分钟的范围内实施即可。相反地,材料厚度变薄的情况下,在随着减少0.6mm按比例减少约0.5 分钟的范围内实施即可。

[0061]

或者,本发明人在进一步提高生产性和焊接性的观点上附加研究的结果,附加地发现了考虑到由材料厚度的影响,以材料厚度t为 1.5mm时为基准,可将在b区间的加热气氛温度设置成最佳的条件。

[0062]

具体地,根据本发明的一侧面,所述t为1.5mm以下时,所述b 区间的气氛温度可以是大于约930℃且小于940℃。所述b区间为了得到材料的快速升温设置成高的气氛温度,但是考虑到在实际操作中因作业异常措施等,加热炉内维持时间可多少会变动,则以不是特别高的气氛温度进行加热较好。因此,材料厚度为1.5mm以下的情况下,所述b区间的气氛温度被控制在前述的范围,在最小化焊接性不良可能性方面最为有利。一方面,所述t为1.5mm以下时,更优选的所述b区间的气氛温度可大于约930℃且小于935℃,最优选的可以是约931-934℃,通过此可进一步提高焊接性不良最小化的效果。

[0063]

或者,根据本发明的一侧面,所述t大于1.5mm时,所述b区间的气氛温度可以是大于约930℃且小于950℃。所述b区间为了得到材料的快速升温设置成高的气氛温度,但是考虑到在实际操作中因作业异常措施等,加热炉内维持时间可多少会变动,则以不是特别高的气氛温度进行加热较好。因此,材料厚度大于1.5mm的情况下,所述b区间的气氛温度被控制在前述的范围,在最小化焊接性不良可能性方面最为有利。这是考虑到在材料厚度变厚的情况下,b区间的温度相比薄的厚度材料稍微更高的观点。或者,所述t大于1.5mm时,所述b区间的气氛温度更优选地可大于约930℃且小于945℃,最优选的可以是约931-940℃,通过此可进一步提高焊接性。

[0064]

一方面,根据本发明的另一侧面,所述t大于1.5mm时,所述b 区间的气氛温度在由快速升温的上产性提高及弯曲性提高的观点上,可被控制在大于约940℃且960℃以下。为了确保稳定的弯曲性,将整个炉内累积维持时间确保为不过于短,即优选地尽可能长地确保。但是,在生产性的观点上,优选的将整个炉内维持时间缩短,因此,为了同时满足生产性和弯曲性,将所述b区间的温度设置为高确保快速升温,由此不增加整个炉内累积维持时间的同时在加热工艺确保更稳定的奥氏体组织,从而可确保相比其结果更优异的弯曲性。

[0065]

或者,根据本发明的一侧面,所述b区间的最高气氛温度tb(即,最高气氛维持温度)可以是约938℃以下,更有选为约935℃以下,最优选为可以是约934℃以下。通过此,可帮助优异的生产性及焊接性的共处。

[0066]

在所述c区间的加热满足由具有约j(分钟,870℃)、 k(分钟,870℃)、l(分钟,940℃)、 m(分钟,940℃)的累积炉内维持时间及气氛温度坐标的图形jklm规定的条件,但c区间的最高气氛温度

(即,c区间的最高气氛维持温度)可低于所述b区间的最高气氛温度(即,b区间的最高气氛维持温度)。即,后续于前述的b区间,反映至材料的厚度影响,将在所述c区间的加热时的气氛温度及累计炉内维持时间满足由图形jklm规定的条件,从而可实现优异的生产性及焊接性的共处。此时,所述jklm的坐标的单位为j(3.7[分钟]+{(t[mm]-1.2[mm])/0.6[mm]}[分钟],870[℃])、k(11.7[分钟]+{(t[mm]-1.2[mm])/0.6[mm]}

×

2[分钟],870[℃])、l(7.03[分钟]+{(t[mm]-1.2[mm])/0.6[mm]}

×

2[分钟],940[℃])、m(2.53[分钟]+{(t[mm]-1.2[mm])/0.6[mm]}[分钟],940[℃])。

[0067]

在所述c区间的加热影响材料的最终维持温度。将在所述c区间的最高气氛温度设置为低于在所述b区间的最高气氛温度的理由是,因为具有在c区间的气氛温度与b区间一样高时,材料在高的温度长时间被加热而焊接性不良的问题。即,在b区间的加热的很大目的是因为为了增大加热速度,所以设置为高的温度,且在c区间的加热的目的是因为为了控制材料的最终维持温度,所以优选地不设置成过高或者过低的温度。

[0068]

一方面,将在所述c区间的气氛温度设置为小于约870℃,则材料的提取温度过低从而发生在之后的移送步骤及成型前冷却步骤中,以过低的温度被冷却成型时温度过低的问题,由此成型性可能会不良。

[0069]

或者,根据本发明的一侧面,所述c区间的气氛温度在焊接性提高侧面可比所述b区间的气氛温度低,或者所述c区间的气氛温度可被设置成低于所述b区间的最低气氛温度(即,最低气氛维持温度)。例如,作为所述b区间,包括在约930℃的第一b区间及在960℃的第二b区间时,所述c区间为约870℃以上,且可设置成低于所述第一b区间的约930℃(即,小于930℃)的气氛温度。

[0070]

根据本发明的一侧面,以所述b区间的最高气氛温度tb为基准,所述c区间的最高气氛温度可设置成约tb-20℃以下,或者也可设置成约tb-30℃以下的范围(此时,所述最高气氛温度与前述所示意味着最高气氛维持温度)。b区间与c区间的温度差越大,根据快速升温与扩散层厚度增加抑制的焊接性提高效果越大。但是,为了加大这些差异,由于b区间的温度需变高且c区间的温度需变低的关系,在作业条件设置侧面存在范围过度缩小的问题,同时存在达到c区间的温度的所需时间过长的问题。对此,本发明人确认了所述b区间和 c区间的温度差异约为20℃水准时,在快速时间内(例如,约30秒以下)材料达到c区间的温度。因此,优选的所述b区间和c区间的温度差异设置成约为20℃以上,且所述c区间设置成约为870℃以上。

[0071]

一方面,直至结束c区间的炉内累积维持时间也影响最终维持温度。在c区间的气氛温度低时,直至结束c区间的炉内累积维持时间取长,在c区间的气氛温度高时,直至结束c区间的炉内累积维持时间取短也无妨。其中,直至结束所述c区间的炉内累积维持时间不是c区间自身的维持时间,而是意味着直至c区间的炉内累积维持时间。此时,所述炉内累积维持时间可相同地适用前述说明。

[0072]

如此地,累积维持时间重要是因为如下理由。例如,有必要考虑直至c区间之前的炉内维持时间短时,为了充分的合金化c区间自身的维持时间多少要变长,相反地,直至c区间之前的炉内维持时间长时,c区间的维持时间多少要变短。即,有助于通过本发明的目的的缩短加热时间来提高生产性,但是为了充分的合金化,不仅需要考虑c区间自身的维持时间,而且还需要一同考虑c区间之前的时间。直至结束c区间的炉内累积维持时间可通过之

后将要详细地说明的多种实施例的分析导出。

[0073]

因此,根据本发明的一侧面,不考虑材料的厚度影响以材料厚度 1.2mm为基准时,直至结束c区间的炉内累积维持时间在气氛温度约为870℃时可以是约3.7-11.7分钟,气氛温度约为940℃时可以是约2.53-7.03分钟。具体地,在所述c区间的气氛温度高时,直至结束c区间的累积炉内维持时间过长,则加热时间过长导致生产性降低,焊接性不良。相反地,c区间的气氛温度低时,为了完善此直至 c步骤的总累积炉内维持时间需变长。

[0074]

附加地,与所述b区间相同,在所述c区间的材料的升温模式也依赖于材料的厚度。因此,通过对多种厚度的升温分析,确认了有必要如图5c根据厚度调整结束c区间为止的累积炉内维持时间。

[0075]

即,直至结束c区间的累积炉内维持时间在图3的1.2mm材料的图形jklm规定的范围内,可在随着材料厚度增加0.6mm,最小维持时间按比例地增加1分钟,最大维持时间按比例地增加2分钟的范围内实施。相反地,材料厚度变薄的情况下,可在随着减少0.6mm,最小维持时间按比例地减少1分钟,且最大维持时间减少2分钟的范围内实施。

[0076]

因此,在本发明中可设置成满足反映前述的厚度影响的由图形 jklm规定的累积炉内维持时间及气氛温度。

[0077]

根据本发明的一侧面,在所述c区间的加热可在约935℃以下的气氛温度执行,或者更有选地可在约930℃以下的气氛温度执行。或者,所述c区间的最高气氛温度(即,最高气氛维持温度)可以是约 935℃以下,或者更有选的可以是约930℃以下,通过此可进一步改善生产性及焊接性。

[0078]

根据本发明的一侧面,在所述c区间的维持时间可以是约0.5分钟以上,如果在所述c区间的维持时间小于约0.5分钟,则可能达不到最终维持温度,但是不特别限定此。

[0079]

一方面,根据本发明的一侧面,所述t为1.5mm以下时,所述c 区间的气氛温度可以是约870℃以上且小于880℃。这是因为加热时在高温维持,镀金层的合金化更为快速地进行,因此,材料厚度为 1.5mm以下时,作为最终维持温度的c区间温度以约870℃以上且小于880℃低地维持,在焊接性侧面最为有利。

[0080]

或者,根据本发明的一侧面,所述t大于1.5mm时,所述c区间的气氛温度可以是约870℃以上且小于900℃。这是因为加热时在高温维持,镀金层的合金化更为快速地进行,因此,材料厚度大于 1.5mm时,作为最终维持温度的c区间温度以约870℃以上且小于 900℃低地维持,在焊接性侧面最为有利。这是考虑到材料厚度变厚的情况下,c区间的温度相比薄的厚度材料稍微更高的观点。

[0081]

即,根据本发明的一侧面,为了发挥本发明的所期望的效果,在各b及c区间的维持时间优选地分别为约0.5分钟以上。此时,在各 b及c区间的维持时间不意味着累计时间,而是意味着各b区间自身的维持时间及c区间自身的维持时间。在所述b区间及c区间中至少一个区间中,维持时间小于约0.5分钟,则很难期待在b区间的快速升温和在c区间的达到低的最终维持温度的效果,但是不特别限定此。

[0082]

一方面,根据本发明的一侧面,所述加热的步骤可被执行为满足以下关系式2的值为2以上。此时,所述关系式2的值为经验值,因此不特别地定单位。

[0083]

[关系式2]

[0084][0085]

(在所述关系式2中,所述tn表示向坯料的移送方向在第n个区间的加热炉气氛温度,单位是℃。所述tn表示向坯料的移送方向在第n个区间的加热炉维持时间,单位是分钟。所述t

total

表示在加热炉的总维持时间,单位是分钟。x表示在加热炉以特定气氛温度维持的区间的个数。所述k是在b区间中的最终区间的情况下的3的整数,且b区间之后的区间的情况下的-1的整数,并且除此之外情况下的1 的整数。所述t表示坯料的厚度,单位是mm。)

[0086]

一方面,在加热炉中,第n个区间作为由特定气氛温度维持的区间,是指向坯料的移送方向在第n个存在的区间,向坯料的移送方向存在的各区间可由气氛温度区分。此时,在所述第n个区间的加热炉维持时间不是在加热炉的累计维持时间,而是意味着各区间自身的维持时间。

[0087]

此时,除了在后述的各区间的维持时间,对于加热炉及各区间的说明可相同地适用前述说明。

[0088]

还有,包括前述的多个加热区且在各加热区可进行相互区别地控制气氛温度的加热炉中,在各区间的维持时间可意味着对应于各区间的各加热区的维持时间。例如,作为在一个区间对应一个加热区的情况,在所述一个加热区维持材料的时间,可意味着从放入作为材料的坯料的开始始点到在所述一个加热区提取坯料始点。

[0089]

还有,如前所述,所述b区间意味着从具有约930℃以上的气氛温度的区间到具有最高气氛温度的区间,因此,所述b区间中最终区间意味着具有最高气氛温度(即,最高气氛维持温度)的区间。此时,所述b区间之后是指除了b区间向坯料的移送方向从b区间之后以加热炉气氛温度区分存在的区间。

[0090]

作为一个示例,说明存在a区间(气氛温度:t1,维持时间:t1)、b区间(气氛温度:t2,维持时间:t2)、第一c区间(气氛温度: t3,维持时间:t3)、第二c区间(气氛温度:t4,维持时间:t4) 的情况。在此情况下,所述关系式2可以是[{(t1-870)

×

t1/t

total

×

0.1334

×

1} +{(t2-870)

×

t2/t

total

×

0.1334

×

3}+{(t3-870)

×

t3/t

total

×

0.1334

×

(-1)}+ {(t4-870)

×

t4/t

total

×

0.1334

×

(-1)}]/t。

[0091]

本发明人在加热步骤中,对加热炉的温度及时间的模式研究的结果,除了生产性、焊接性、成型性之外,还研究了可进一步提高产品的形状精密度的方法。

[0092]

即,研究了在加热的步骤中将以各区间的870℃为基准的加热气氛温度差在整个工艺中的各区间所占的时间比率,和以乘以0.1334 的值(v

cal

)为基准对成型部件的影响。具体地,在以最高气氛温度维持的区间之前,从生产性侧面优选为值大,因此,所述v

cal

值具有 (+)符号(即,k属于(+1)),在此中以最高气氛温度维持的区间的影响最大,因此,所述v

cal

值受到(+3)倍的影响(即,k属于3 的整数)。还有,在b区间之后的区间,所述v

cal

值小可减少扩散层的厚度,在焊接性侧面优选,因此具有(-)符号的值。考虑到厚度的影响,将这些各区间的v

cal

值的之和除以t的值满足2以上,从而发现了除了前述的生产性、焊接性、成型性之外,从适当条件的加热炉区间的组合提取产品之后,在空气中冷却时弯曲现象降低,可进一步地提高产品的形状精密度。

[0093]

还有,本发明人在热压成型工艺中,通过对冷却工艺的详细工艺分析,得知了如下事项。加热的坯料从加热炉被提取之后,被移送至安装在压力机的金属铸模。在这些移送过

程中,由空冷进行冷却。接着,在金属铸模的下铸模安置坯料之后,坯料供给夹具在压力机运行范围内避开,则压力机滑块开始下降,且经过一定时间金属铸模的上铸模开始与坯料接触。成型是在这些金属铸模的上铸模与坯料接触之后实质上被开始。如此地,安置所述坯料之后直至执行成型之前需要一定的时间。但是,在这些时间中不仅发生坯料的整体被空冷,而且还与金属铸模的下铸模或者如支撑金属铸模的下铸模的坯料的升降机的结构物接触,从而在此部分发生急速冷却。因此,为了整体上确保安全的成型性,得知了不仅需要主要发生空冷的移送过程的所需时间,而且还需要安置所述坯料之后直至执行成型之前的所需时间的最小化。当然,如众所周知,完成成型之后在金属铸模完全紧贴的状态下,急速冷却在确保物理性质的侧面的重要是当然的,因此,在本发明不进行进一步说明。在本发明中,得知移送过程中空冷时间和安置坯料之后直至执行成型之前的所需时间的管理在确保物理性质及成型性侧面的重要性,实施了如下的分析。

[0094]

一方面,图6是示出对于材料厚度0.9及1.8mm的铝镀金钢板以 900℃进行加热之后,对于从加热炉提取后根据在空气中冷却的时间的温度变化的实验值和对空冷过程的解释值的比较图表。如图6所示,可知解释值很好地预测了实验值。

[0095]

在本发明中,利用这些解释技术,对于多种材料厚度、加热炉提取温度,以及移送并安置的步骤的所需时间和安置坯料之后执行成型之前的所需时间之和间的相互关系研究的结果,发现了需满足以下关系式1。

[0096]

[关系式1]

[0097]

t≤8.2

×

t+(temp-900)/30

[0098]

(所述t表示移送并安置步骤的所需时间和安置坯料之后执行成型之前的所需时间之和,单位是s(秒)。所述t表示坯料的厚度,单位是mm。所述temp表示加热炉提取温度,单位是℃。)

[0099]

此时,所述关系式1是由经验获得的值,因此不特别地定单位,且满足t的单位是秒s,t为mm,temp的单位是℃即可。

[0100]

根据本发明的一侧面,所述t可大于约10秒,更有选地可以是约11秒以上。即,在本发明中,即使所述t大于约10秒,也可确保优异的成型性,通过此也可适用在移送装置速度较慢的设备,从而不需要不必要的设备投资可确保经济性。

[0101]

一方面,根据本发明的一侧面,不是特别地限定,但是在本发明的所述材料的厚度t可以是约0.6-2.6mm范围。所述材料的厚度小于约0.6mm,则材料过薄从而在连续加热炉内移送时可发生下沉的问题等,且大于约2.6mm则材料过厚从而铝镀金材的生产不方便。

[0102]

如上述提及的冷却可由移送过程中的空冷和安置坯料之后直至执行成型之前的金属铸模的下铸模的冷却步骤被实施。在安置坯料之后执行成型之前的步骤中,与金属铸模的下铸模或者如支撑金属铸模的下铸模的坯料的升降机的结构物基础的部位,相比不接触的空冷部位实施更快的冷却。因此,得知了在坯料整体空冷侧面上仅满足所述关系式1-1[t≤8.2

×

t]即可,但是在金属铸模的下铸模安置坯料之后与金属铸模的上铸模接触并直至执行成型之前的所需时间也设置成不大是重要的。

[0103]

因此,安置所述坯料之后直至执行成型之前的所需时间可以是2 秒以下。本发明人将1.2mm厚度的材料进行加热并由900℃提取之后,在移送8秒钟且与下铸模升降机接触1秒钟的条件、移送7秒钟且与下铸模升降机接触2秒钟的条件、移送6秒钟且与下铸模升降机

接触 3秒钟的条件下,观察了接触到各个升降机的部位的温度。其结果,确认了与下铸模升降机接触大于2秒的情况下,相应部位相比未接触的部位进一步冷却50℃以上。因此,在成型步骤之前,接触金属铸模的上铸模之前为止仅由金属铸模的下铸模冷却的时间(即,安置坯料后直至执行成型之前的所需时间)大于2秒的情况下,未接触金属铸模的下铸模的坯料部位成为700℃水准。只是,与金属铸模的下铸模接触的部位冷却至650℃水准,从而在通常的热压成型工艺管理可被冷却至作业不可判断温度水准。据此,存在不实施成型作业而发生碎料的问题。

[0104]

因此,最优选为加热的坯料与金属铸模的上铸模接触并直至开始成型,满足所述关系式1而执行工艺的同时可将前述的安置坯料之后直至执行成型之前的所需时间控制在2秒以下。

[0105]

还有,根据本发明的一侧面,所述坯料的镀金层厚度可以是20 μm以上。所述坯料的镀金层厚度小于20μm,则坯料的镀金层厚度在薄的状态下被执行加热,且合金化被快速进行从而也更加加快扩散层的增加。即,镀金量变少则扩散层的厚度增加速度增加,从而很难期待本发明所期望的物理性质,因此,优选的坯料的镀金层厚度控制在 20μm以上。或者,所述坯料的镀金层厚度更有选的可以是25μm以上,通过此可抑制扩散层厚度增加的速度并进一步改善焊接性。一方面,不特别地限定所述坯料镀金层厚度的上限,但是镀金层厚度被不必要地增加时,可发生镀金层合金化速度变慢的问题,因此,工业上适用较多的33μm以下水准足以。

[0106]

根据本发明的一侧面,所述成型部件的扩散层厚度可以是15μm 以下。所述扩散层的导电性不好且电阻较大,因此扩散层的厚度过厚,则因焊接时产生局部的发热较大,可导致发生飞溅的问题。因此,优选的将所述扩散层的厚度控制在15μm以下。一方面,所述成型部件的扩散层可意味着包括fe和al的金属间化合物的层,且fe和al 的金属间化合物可以是feal、fe3al等。除此之外,还可包括在镀金层由来成分的一部分。

[0107]

根据本发明的一侧面,所述成型部件的合金层厚度可以是27-50 μm。成型部件的合金层厚度小于27μm,则可存在耐蚀性不足的问题,且合金层厚度大于50μm,则可存在成型时加剧在金属铸模的镀金层烧着问题。在进一步提高前述效果的观点上,所述成型部件的合金层具有厚度,更有选地可以是35-50μm。一方面,所述成型部件的合金层厚度意味着包括合金层的涂层的总厚度。

[0108]

根据本发明的一侧面,对于所述成型部件的合金层厚度的所述成型部件的扩散层的厚度比(扩散层厚度/合金层厚度)可以是0.5以下,更优选地可以是0.33以下。满足前述的条件,从而可防止因成型部件的合金层厚度对比扩散层厚度过厚的由飞溅发生的焊接性不良的问题。

[0109]

(实施例)

[0110]

以下,通过实施例更具体地说明本发明。只是,以下实施例只是通过示例用于说明本发明,需留意不是用于限制本发明的权利范围。本发明的权利范围可由记载于专利权利要求范围的事项和由此合理导出的事项被确定。

[0111]

(实验例1)

[0112]

对于具有以重量%计,含有c:0.22%、si:0.3%、mn:1.2%、 cr:0.2%、al:0.03%、p:0.01%、s:0.001%、n:0.003%、b:0.003%、余量由fe及不可避免的杂质构成的

持有钢板,在镀金浴 al-si9%-fe3%浸渍而获得镀金钢板。对于如此获得的厚度1.2mm的铝镀金钢板,将坯料在加热炉进行加热以满足记载于下表1、2的条件,且移送至金属铸模的上铸模及下铸模之间之后,经过由金属铸模的下铸模安置的冷却、成型及提取的步骤,制造了热压成型部件。此时,对于包括多个加热区且在各加热区相互区别地控制气氛温度的加热炉,将在各加热区的气氛维持温度由热电偶(thermocouple)测量,并显示成在下表1的各区间的气氛维持温度。还有,在各区间的维持时间以对应于所述各区间的各加热区为基准,测量从作为材料的坯料的放入始点直至提取始点,并显示在下表1。还有,在各区间的累积维持时间以测量从向加热炉放入作为材料的坯料的放入始点直至对应于各加热炉的各加热区中提取作为材料的坯料的始点的时间,并显示在下表1。

[0113]

一方面,对于记载于以下表1、2的各发明例及比较例,由以下基准评价了特性。

[0114]

《达到900℃的时间》

[0115]

利用前述提及的解释方法计算放入到加热炉的材料的温度的结果,根据最初达到900℃的时间进行如下的分类,通过此判断了生产性。

[0116]

o:达到900℃的时间为180秒以下的情况

[0117]

x:达到900℃的时间大于180秒的情况

[0118]

《焊接性》

[0119]

焊接性根据电阻焊接时的焊接电流范围值(在可确保最小焊块径的最小电流值发生飞溅的最大电流值之间的范围值)被分类为如下。此时,焊接电流范围利用了与扩散层厚度与焊接电流范围的相关关系式。

[0120]

aa:焊接电流范围为2.3ka以上的情况

[0121]

a:焊接电流范围为2.0ka以上且小于2.3ka的情况

[0122]

a-:焊接电流范围为1.5ka以上且小于2.0ka的情况

[0123]

b:焊接电流范围为1.0ka以上且小于1.5ka的情况

[0124]

c:焊接电流范围小于1.0ka的情况

[0125]

《成型性》

[0126]

成型性以用于抑制产品的不良率发生的管理基准的成型前坯料温度650℃为基准,进行了如下的分类。

[0127]

o:成型前坯料温度为650℃以上的情况

[0128]

x:成型前坯料温度为小于650℃的情况

[0129]

[表1]

[0130][0131]

[表2]

[0132][0133]

s1*:安置坯料后直至执行成型之前的所需时间[秒]

[0134]

s2*:移送并安置步骤的所需时间与安置坯料后直至执行成型之前的所需时间之和[秒]

[0135]

从所述表1、2中可知,相比将整个加热炉设置成900℃的单一气氛温度的比较例1,发明例1及发明例2的情况下,可更缩短达到最终维持温度的时间,由此确认了可进行循环时间的缩短。通过此,确认了生产性被进一步改善。

[0136]

还有,在满足所有本案发明的加热炉的加热条件、金属铸模下铸模的安置冷却条件、关系式1的发明例3-6的情况下,确认了生产性、焊接性及成型性都优异。

[0137]

还有,在b区间的气氛温度满足大于930℃小于940℃的发明例 6的情况下,确认了相比于其他发明例焊接性被进一步提高。

[0138]

相反地,将整个加热炉设置成940℃的单一温度的比较例2的情况下,可获得更快的升温效果,但是最终维持温度以940℃的高的温度维持,从而降低焊接性。

[0139]

还有,作为其他方法,将最高温度940℃配置在最后部分的方法的比较例3的情况下,不仅达到最终维持温度的时间过长而生产性变差,而且最终温度也成为940℃从而焊接

性变差。

[0140]

还有,仅将a区间的气氛温度变更为700℃的比较例4的情况下,达到900℃的时间成为200秒,直至结束b步骤也完成不了升温,从而存在生产性变差的问题。

[0141]

相反地,在不满足加热炉的加热条件、金属铸模下铸模的安置冷却条件、关系式1中的一个以上条件的比较例5-8的情况下,确认了生产性、焊接性及成型性中的一个以上条件变差。

[0142]

(实验例2)

[0143]

除了变更为以下表3、4的条件之外,以与前述的实验例1相同的方法制造了热压成型部件。还有,关于生产性由以下方法评价之外,以与前述的实验例1相同的基准评价了特性。

[0144]

《是否需要附加加热过程》

[0145]

利用前述提及的解释方法计算放入到加热炉的材料的温度的结果,进行如下的分类并判断了生产性。

[0146]

o:提取材料时材料的温度达到设置的c区间的气氛温度的情况

[0147]

x:作为提取材料时材料的温度未达到设置的c区间的气氛温度的情况,为了确保所需的物理性质需要附加加热过程的情况

[0148]

[表3]

[0149][0150]

[表4]

[0151]

no.s1*s2*关系式1的值是否不需要附加加热焊接性成型性区分71.0915.9

○a-○

发明例781.099.8

×a○

比较例991.099.8

○a○

发明例8101.099.8

×a○

比较例10

111.0910.8

×a○

比较例11121.0910.8

○a○

发明例9131.0910.8

×a○

比较例12141.098.8

×a×

比较例13151.088.8

○

aa

○

发明例10161.099.8

○a○

发明例11171.0914.8

×a○

比较例14181.0914.8

×a○

比较例15191.01414.8

○a○

发明例12201.0914.8

×a○

比较例16211.096.6

×a×

比较例17221.066.6

○a○

发明例13231.01614.8

○a×

比较例18241.086.6

○a×

比较例19251.0108.8

○a×

比较例20

[0152]

从所述表3、4中可知,在满足所有本案发明的加热炉的加热条件、金属铸模下铸模的安置冷却条件、关系式1的发明例7-13的情况下,确认了生产性、焊接性及成型性都优异。

[0153]

尤其,c区间的最高气氛温度将以b区间的最高气氛温度tb为基准,满足tb-20℃以下的发明例8-13的情况相比不满足此的发明例 7,确认了焊接性被进一步提高。

[0154]

还有,在c区间的气氛温度满足870℃以上且小于880℃的发明例10的情况下,确认了相比于其他发明例焊接性被进一步提高。

[0155]

相反地,在不满足前述的加热炉的加热条件、金属铸模下铸模的安置冷却条件、关系式1中的一个以上条件的比较例9-17的情况下,确认了生产性、焊接性及成型性中的一个以上条件变差。

[0156]

尤其,在比较例18-20的情况下,不满足前述的关系式1的条件,从而确认了相比发明例成型性变差。

[0157]

(实验例3)

[0158]

除了变更为以下表5、6的条件之外,以与前述的实验例1相同的方法制造了热压成型部件。还有,关于生产性由以下方法评价之外,以与前述的实验例1相同的基准评价了特性。

[0159]

《在b区间是否存在维持材料温度的区间》

[0160]

坯料材料被加热至b区间的设置的最高分为温度之后,根据在其温度维持的时间是否存在于b区间进行了如下的分类,且通过此评价了生产性。这是因为在b区间中只要达到提高升温速度的侧面即可,因此优选地不必要在高的温度领域长时间维持。

[0161]

o:不存在附加维持的时间的情况

[0162]

x:存在附加为耻的时间的情况

[0163]

[表5]

[0164][0165]

[表6]

[0166][0167]

从所述表5、6中可知,在满足所有本案发明的加热炉的加热条件、金属铸模下铸模的安置冷却条件、关系式1的发明例14及15的情况下,确认了生产性、焊接性及成型性都优异。

[0168]

相反地,在不满足前述的加热炉的加热条件的比较例21及22的情况下,确认了生产性变差。

[0169]

(实验例4)

[0170]

除了变更为以下表7、8的条件之外,以与前述的实验例1相同的方法制造了热压成型部件。还有,关于生产性由以下方法评价之外,以与前述的实验例1相同的基准评价了特性。

[0171]

《是否达到扩散层厚度成为15μm的时间》

[0172]

以通常汽车公司为了确保物理性质限制的扩散层厚度成为15μm 的点的时间为基准,进行如下的分类并评价了生产性。

[0173]

o:从加热炉直至提取材料的总累积维持时间为所述扩散层厚度成为15μm的时间以下的情况

[0174]

x:从加热炉直至提取材料的总累积维持时间大于所述扩散层厚度成为15μm的时间的情况

[0175]

[表7]

[0176][0177]

[表8]

[0178][0179]

从所述表7、8中可知,在满足所有本案发明的加热炉的加热条件、金属铸模下铸模的安置冷却条件、关系式1的发明例16及17的情况下,确认了生产性、焊接性及成型性都优异。

[0180]

相反地,在不满足前述的加热炉的加热条件的比较例23的情况下,确认了生产性及焊接性变差。

[0181]

还有,在不满足前述的加热炉的加热条件及金属铸模下铸模的安置冷却条件的比较例24的情况下,生产性、焊接性及成型性都变差。

[0182]

一方面,对于前述的实验例在图4示出了其合金层的扫描式电子显微镜(sem)照片。

[0183]

(实验例5)

[0184]

除变更为以下表9、10的条件之外,以与前述的实验例4相同的方法制造了热压成型部件,并以实验例4相同的基准评价了特性。

[0185]

[表9]

[0186][0187]

[表10]

[0188][0189]

从所述表9、10可知,对于坯料的镀金层厚度为20μm以上、成型部件的扩散层厚度为15μm以下、成型部件的合金层厚度为27-50 μm,及部件的镀金层厚度的所述成型部件的扩散层的厚度的比(扩散层厚度/合金层厚度)都满足0.33以下的本案发明例18的情况相比于不满足前述的条件中一个以上的发明例19,确认了焊接性被进一步改善。

[0190]

(实验例6)

[0191]

除了为了满足以下表11-13的条件制造热压成型部件之外,利用与前述的实验例1相同的方法成型了镀金钢板的坯料。还有,对于焊接性及成型性的效果相同地适用了与前述的实验例1的评价方法,且附加地测量的成型部件的形状精密度。

[0192]

《从加热炉提取时,材料的温度是否达到加热炉提取温度》

[0193]

还有,从加热炉提取时,根据材料的温度是否达到加热炉提取温度,由以下基准评

价了生产性。

[0194]

o:加热炉提取时,材料的温度达到加热炉提取温度的情况

[0195]

x:加热炉提取时,材料的温度未达到加热炉提取温度的情况

[0196]

[表11]

[0197][0198]

[表12]

[0199][0200]

[表13]

[0201][0202]

从所述表11-13可知,在本案发明例20-23的情况相比于不满足本案的关系式2的比较例25及26,生产性及焊接性中一个以上的特性更优异。

[0203]

不仅如此,对于从各发明例及比较例获得的成型部件的相同测量部位10个地点利用检验夹具(checking fixture)测量了形状精密度,并测量了满足相比通常的形状精密度要求范围的+/-0.5mm更严格条件的+/-0.4mm的测量地点的个数。其结果,以比较例25为基准评价相对的形状精密度改善效果时,确认了发明例20-22的情况相比比较例25形状精密度改善了25%。相反地,在比较例26的情况确认了以比较例25为基准的相同的水准。

[0204]

(实验例7)

[0205]

除了由以下表14的条件变更之外,以与前述的实验例3相同的方法制造了热压成型部件。还有,关于弯曲性除了由以下方法评价之外,以与前述的实验例3相同的基准评价了特性。

[0206]

《弯曲性》

[0207]

弯曲性由三点弯曲试验实施,且测量发生最大荷载时的弯曲角,以如下的基准进行了分类。

[0208]

aa:最大荷载弯曲角度大于50度的情况

[0209]

a:最大荷载弯曲角度为45-50度的情况

[0210]

[表14]

[0211][0212]

[表15]

[0213]

no.s1*s2*关系式1的值是否不需要附加加热焊接性成型性弯曲性区分421.01414.8

○a○

aa发明例24431.01414.8

○a○

a发明例25

[0214]

从所述表14及15可知,满足根据本发明的热压成型部件的制造条件的发明例24、25的生产性、焊接性及成型性都优异。尤其,作为坯料的厚度大于1.5mm的情况,所述b区间的温度满足大于940℃且960℃以下的发明例24相比不满足此的发明例25,除了前述的生产性、焊接性及成型性之外,还确认了弯曲性更优异。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1