一种变曲率C型航空钣金件精确加工方法与流程

一种变曲率c型航空钣金件精确加工方法

技术领域

1.本发明涉及加工制造领域,具体涉及一种变曲率c型航空钣金件精确加工方法。

背景技术:

2.航空钣金零件主要以铝合金为主,且由于对零件性能的强度、刚度等要求更高,其相较于汽车等其他行业的铝合金更加难以加工。航空铝合金钣金零件按材料类型分为板材、型材和管材,其中板材类型的钣金件主要分为用于飞机外部的蒙皮/壁板类零件及用于内部的结构件。为了满足飞机的飞行性能,内部支撑的结构类钣金件既要满足自身的性能要求,又要满足飞机的装配需求,这就使得航空钣金零件形状多样复杂。变曲率c型航空钣金构件主要用于支撑飞机外蒙皮零件,其形状随飞机外形而变,曲率不定,同时,为了保证零件的支撑强度及刚度要求,将其设计为c形。轻量化是航空领域永恒不变的主题,为了提高飞机的飞行经济性及作战指标等性能,大部分零件需要进行减重处理,常见处理方法有局部减薄或应用新型复合材料等。变曲率c型航空钣金构件从零件制造的工艺性及经济性考虑,其采用的减重处理方式是局部减薄,典型零件形状如图1所示,零件底端处有大曲率“拐角”,各区域曲率均不一致,腹板面中部为界限分为不同厚度,两侧弯边高度为等高度,零件整体较长(一般1000m以上)。

3.由于零件为变曲率,成形后各部分回弹不均,再加上零件厚度不均导致材料内部应力不均等情况,使得零件成形后难以贴合模具,需要大量的手工校正工作。为了保证零件强度,航空铝合金零件还需要进行淬火处理,淬火后零件变形,还需要进行二次手工校正。航空钣金零件的外形精度一般为

±

0.5mm,由于该类成形的精度难以保证,零件无法在成形前进行精确下料,需要在校正完成后进行手工精修外形,修剪难度大、精度差、效率低。

技术实现要素:

4.针对变曲率c型航空钣金件(尤指存在局部减薄的类型)加工工艺流程多、效率低、精度差、手工校正量大的情况,本发明提供一种可实现该类零件精确加工的方法,以机械加工代替原有的手工工作,提高零件加工效率与质量。

5.本发明的目的是通过以下技术方案实现的:一种变曲率c型航空钣金件精确加工方法,其特征在于,包括如下步骤:步骤s1、毛料展开:在三维数模中直接测量零件铣削线或弧面背脊线的长度,以零件截面及所测长度构建直长条形的三维工艺模型ⅰ;在三维工艺模型ⅰ的两端各增加夹持端余量,生成三维工艺模型ⅱ;将三维工艺模型ⅱ展开并转化为二维的下料数模;步骤s2、毛料加工:在数控机床上按下料数模铣切毛料外形并铣削材料厚度;步骤s3、折弯成型:在折弯机床上进行折弯,成形出两侧弯边,成形后的形状与三维工艺模型ⅱ一致;步骤s4、滚弯成型:通过数控程序控制滚轮位置来控制滚弯预成形的弯曲曲率;按零件理论弯曲曲率比对成形后的零件,根据零件成形情况修正滚弯加工参数直至满足加工要

求;步骤s5:淬火处理:按工艺规范要求对滚弯成型后的零件进行淬火处理;步骤s6:零件拉弯:将淬火后的零件放置在拉弯机上,通过拉弯模进行拉弯;步骤s7:去掉夹持端:去掉零件两端头补加的夹持端余量,达到零件理论外形。

6.进一步的,零件需在淬火完成后30min内完成拉弯。

7.进一步的,拉弯模单边间隙0.4mm,拉弯模的两端头分别设有压紧装置。

8.进一步的,拉弯过程中的零件拉伸量为1.5%~3%。

9.本技术方案的有益效果如下:1、本发明通过设计合理的工艺流程,制定优异的加工方案,加工过程简单,使得该方法具有很高的容错率,对工人操作技巧与设备精度要求不高,任何取证工人在现有常规设备上加工即可,实现了c型钣金件的全机械化加工,大幅降低工人的手工工作,降低了工人的劳动强度,并且零件采用数模展开,在零件加工完成后无校正、无修边,实现精确加工;大幅提高零件加工效率与质量;2、本发明所述加工方法,基于“软回弹”理念,在拉弯工序之前采用滚弯成型,提供了一种低成本且快速的工艺参数获取方法,具备一定的柔性,能够适应航空铝合金材料性能差异大的缺陷,实现该类零件的精确加工;3、本发明所述加工方法,采用拉弯校正提高加工容错率,由于不同批次材料性能差异、零件淬火装夹方式、入水方向等轻微差异会导致零件滚弯成形后的曲率不一致及不同程度的淬火变形等各方面耦合因素导致的零件轻微差异,这些成形缺陷均可通过调整拉弯参数校正过来,避免了反复修正滚弯成形加工参数的情况,工作强度与难度大幅降低。

附图说明

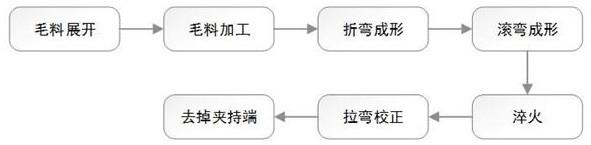

10.本发明的前述和下文具体描述在结合以下附图阅读时变得更清楚,附图中:图1是典型变曲率c型航空钣金件示意图,其中图右侧(b)为端面截面图;图2是本发明变曲率c型航空钣金件精确加工工艺流程图;图3是变曲率c型航空钣金件局部示意图;图4是三维工艺模型ⅱ示意图;图5是展开毛料的下料数模,该下料数模中铣削面朝上;图6是滚弯成形示意图;图7是拉弯模示意图;图8是拉弯模截面示意图;图中:1、背脊线;2、铣削线;3、铣削区域;4、滚轮;5、零件; 6、盖板;7、模体,8、底板,9、压紧机构,10、减薄区域。

具体实施方式

11.下面通过几个具体的实施例来进一步说明实现本发明目的技术方案,需要说明的是,本发明要求保护的技术方案包括但不限于以下实施例。

12.本实施例公开了一种变曲率c型航空钣金件精确加工方法,针对变曲率c型航空钣

金件(尤指存在局部减薄的类型),采用机械加工代替原有的手工制作,提高零件5加工效率与质量。

13.请参阅图1,其为典型变曲率c型航空钣金件示意图。本方法的实施过程请参阅图2,主要包含七个步骤:第一步毛料展开;第二步毛料加工;第三步折弯成形;第四步滚弯成形;第五步淬火处理;第六步拉弯校正;第七步去掉夹持端。

14.步骤一、毛料展开毛料尺寸影响整个零件5加工工艺流程,该步骤至关重要,该步骤的关键要素是长度方向尺寸不需要精确(因为需要补加夹持端余量),宽度方向展开尺寸要精确(影响弯边高度尺寸精度),其实施过程如下:在毛料展开阶段,如图3所示,测量零件5背脊线1和铣削线2的长度,以图1右侧的端面截面及测量的长度构建三维工艺模型ⅰ,在其基础上两端头各增加150~300mm夹持端余量,生成如图4所示的三维工艺模型ⅱ;再将该三维工艺模型ⅱ展开,生成如图5所示的二维的下料数模,标注好铣削线2、铣削面、铣削区域3。该步骤保证了零件5成型前的精确下料。

15.步骤二、毛料加工在三轴数控铣床按步骤一中的下料数模进行加工,铣切毛料外形并铣削材料厚度。

16.步骤三、折弯成型并在折弯机床上进行折弯成形,成形出两侧弯边,成形后的零件5毛坯形状与图4所示的三维工艺模型ⅱ一致。

17.步骤四、滚弯成型该步骤是零件5精确成形的关键。由于零件5变曲率、不等厚等特征,在后续拉弯成形工序出现的回弹很难精确预测并进行补偿。即使经过大量试验后进行了回弹修正,但是由于每批材料的性能存在差异,在下一批零件5加工时又需要重新修正回弹,费时费力且效果欠佳。若零件5拉弯前先行进行预成形并进行回弹补偿,则拉弯时只需要进行补拉即可(即只相当于拉弯校正),则成形后的零件5内应力小,贴模效果好。基于这种“预成形及回弹修正”的思想,采用“软成形及回弹修正”的方法,无需通过模具来实现零件5的成形及回弹修正。如图6所示,该步骤的实施过程如下:1)通过数控程序控制滚轮4位置来控制滚弯预成形的弯曲曲率;2)按零件5理论弯曲曲率比对成形后的零件5,根据成形情况修正滚弯加工参数直至满足加工要求;3)固化滚弯加工参数,方便后续零件5毛坯的滚弯成型。

18.步骤五、淬火处理:按工艺规范要求对滚弯成型后的零件5进行淬火处理。

19.步骤六、拉弯校正相较于滚弯成形/校正,拉弯校正具有非常优秀的容错率。由于不同批次材料性能差异、零件5淬火装夹方式、入水方向等轻微差异会导致零件5滚弯成形后的曲率不一致及不同程度的淬火变形等各方面耦合因素导致的零件5轻微差异,这些成形缺陷均可通过调整拉弯参数校正过来,避免了反复修正滚弯成形加工参数的情况,工作强度与难度大幅降低。

20.如图7-8所示在拉弯模上进行拉弯校正,零件5需要在淬火完成后30min内完成拉弯;所述拉弯模包括盖板 6、模体7、底板8和压紧机构9。如图8所示为拉弯模截面示意图,

拉弯模单边间隙0.4mm(即图8中部件6与7,7与8之间的间隙为料厚δ+0.4mm),两端头增加压紧机构9;拉弯参数根据贴模情况进行调整,一般为补拉量为1.5%~3%。

21.步骤七、去掉夹持端去掉两端头补加的夹持端余量,达到零件5理论外形。

22.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1