一种700℃等级超超临界机组用合金管材的冷轧方法与流程

一种700

℃

等级超超临界机组用合金管材的冷轧方法

技术领域

1.本发明涉及金属压力加工技术领域,具体涉及一种700℃等级超超临界机组用合金管材的冷轧方法。

背景技术:

2.gh4985(以下简称“985”)合金是一种ni-cr-w-mo-ti-al-nb型变形高温合金,依靠w和mo等合金元素固溶强化,依靠γ’相弥散析出强化基体,以cr

23

c6离散析出强化晶界。由于具有优异的高温强度、抗腐蚀和焊接性能,在较为严苛的高温和腐蚀环境下具备较好的组织稳定性。因此,该合金适用于制作700℃等级超超临界机组过热器/再热器管道,具备很好的应用前景。但由于该合金的合金元素含量较高,变形抗力大,导致冷轧过程中容易出现问题,如表面质量、轧制开裂和组织不均匀等问题,影响成材率和生产效率。上述冷轧问题应通过改进冷轧工艺参数予以解决,如冷轧变形量、送进量和轧制速度等。

技术实现要素:

3.本发明的目的是提供一种700℃等级超超临界机组用合金管材的冷轧方法,采用本发明制造的合金管材可以避免产生冷轧缺陷、组织均匀性高、变形道次少,有效降低生产成本,提高成材率和生产效率。

4.本发明采取的技术方案如下:

5.一种700℃等级超超临界机组用合金管材的冷轧方法,该方法使用热挤压管作为坯料,使用无缝管冷轧机进行冷轧,使用辊底炉或真空立式炉进行中间或成品退火处理,冷轧过程包括如下步骤:

6.1)原料选择:选择gh4985热挤压管作为700℃等级超超临界机组用合金管材的原料。

7.2)第一道冷轧:冷轧变形量控制在30-50%,送进量控制在1.0-1.5mm。

8.3)第一道退火处理:经第一道冷轧后的钢管进行第一道退火处理,退火温度控制在1050-1150℃,保温时间0.5-2h。

9.4)第二道冷轧:经步骤3)处理后的钢管进行第二道冷轧,冷轧变形量控制在30-50%,送进量控制在1.0-2.0mm。

10.5)第二道退火处理:第二道冷轧后的钢管进行第二道退火处理,退火温度控制在1050-1150℃,保温时间0.5-2h。

11.6)成品冷轧:经步骤5)处理后的钢管依次进行成品冷轧和成品退火处理,得到所述gh4985合金管材;其中:成品冷轧变形量控制在30-50%,送进量控制在1.0-2.0mm。成品退火处理的退火温度控制在1080-1150℃,保温时间0.5-1.5h。

12.本发明所述700℃等级超超临界机组用gh4985合金管材的外径大于40mm,壁厚大于5mm。

13.本发明的优点如下:

14.1、985合金冷轧管材的原料选用热挤压管,热挤压管具备组织致密性和均匀性好等优点。

15.2、第一道冷轧变形量控制在25-50%,送进量控制在1.0-1.5mm,可以避免轧制开裂,同时保证表面质量和变形组织均匀性。

16.3、第二道冷轧变形量控制在30-50%,送进量控制在1.0-2.0mm,有助于变形量平衡分配和变形组织均匀性控制。

17.4、成品冷轧变形量控制在30-50%,送进量控制在1.0-2.0mm,有助于尺寸精度和表面质量控制。

18.5、第一道退火处理、第二道退火处理温度控制在1050-1150℃,可以促进第二相回溶,避免因碳化物局部析出而引起带状组织遗传。同时可以促进冷轧变形组织的回复与再结晶,充分消除加工硬化,并且避免因晶粒过度粗化而引起组织不均匀性遗传。

19.6、成品退火处理温度控制在1080-1150℃,有助于第二相充分回溶于基体,形成过饱和固溶体,同时促进冷轧变形组织的回复、再结晶及再结晶晶粒的均匀粗化,提高成品管材的组织均匀性。

20.7、步骤3)和步骤5)的第一和第二道退火中,退火处理温度下限为1050℃,高于碳化物和第二相析出温度。步骤3)、步骤5)和步骤6)的三次退火中,退火处理温度上限为1150℃,低于晶粒异常长大温度。

21.8、步骤2)、步骤4)和步骤6)轧制中的单道次变形量控制在30-50%,高于985合金临界变形量,同时低于室温塑性极限。

具体实施方式

22.以下结合实施例详述本发明。

23.实施例1

24.本实施例为gh4985合金φ51

×

10.5mm规格管材的冷轧,过程如下:

25.设备:无缝管冷轧机、辊底炉、立式退火炉

26.原料:冷轧原料采用φ114

×

18mm热挤压管。

27.第一道冷轧:将规格为φ114

×

18mm的热挤压管冷轧至φ89

×

14.5mm,变形量为30%,送进量为1.5mm。

28.第一道退火处理:将第一道冷轧管置于辊底炉进行退火处理,退火温度为1120℃,退火时间为20min。

29.第二道冷轧:将退火处理后的φ89

×

14.5mm钢管冷轧至φ63

×

12.5mm,变形量为30%,送进量为2.0mm。

30.第二道退火处理:将第二道冷轧管置于辊底炉进行退火处理,退火温度为1100℃,退火时间为20min。

31.成品冷轧:将退火处理后的φ63

×

12.5mm钢管冷轧至φ51

×

10.5mm,变形量为30%,送进量为2.0mm。

32.成品退火处理:将冷轧后的φ51

×

10.5mm钢管置于立式退火炉进行成品退火处理,退火温度为1080℃,退火时间为15min。

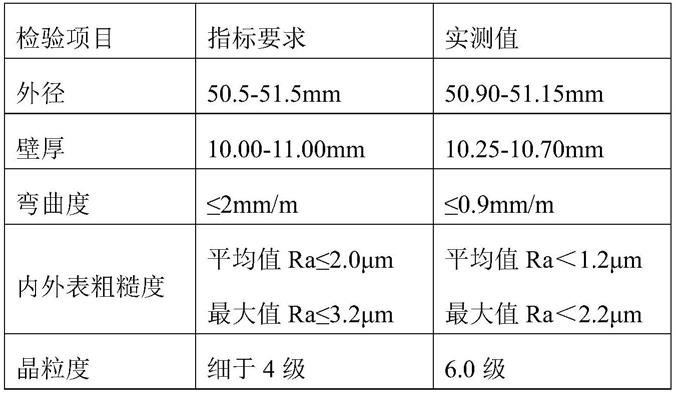

33.本实施例制造的gh4985合金钢管的尺寸和组织检测结果如表1:

34.表1合金钢管的尺寸和晶粒度检测结果

[0035][0036]

实施例2

[0037]

本实施例为gh4985合金φ51

×

10.5mm规格管材的冷轧,过程如下:

[0038]

设备:无缝管冷轧机、辊底炉、立式退火炉

[0039]

原料:冷轧原料采用φ114

×

18mm热挤压管

[0040]

第一道冷轧:将规格为φ114

×

18mm的热挤压管冷轧至φ89

×

14.5mm,变形量为30%,送进量为1.0mm。

[0041]

第一道退火处理:将第一道冷轧管置于辊底炉进行退火处理,退火温度为1150℃,退火时间为20min。

[0042]

第二道冷轧:将退火处理后的φ89

×

14.5mm钢管冷轧至φ63

×

12.5mm,变形量为30%,送进量为1.0mm。

[0043]

第二道退火处理:将第二道冷轧管置于辊底炉进行退火处理,退火温度为1120℃,退火时间为20min。

[0044]

成品冷轧:将退火处理后的φ63

×

12.5mm钢管冷轧至φ51

×

10.5mm,变形量为30%,送进量为1.0mm。

[0045]

成品退火处理:将冷轧后的φ51

×

10.5mm钢管置于立式退火炉进行成品退火处理,退火温度为1100℃,退火时间为15min。

[0046]

本实施例制造的gh4985合金钢管的尺寸和组织检测结果如表2:

[0047]

表2合金钢管尺寸和晶粒度检测结果

[0048]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1