一种用于加工同步器齿套内倒锥齿的切刀片的制作方法

[0001]

本发明涉及一种切刀片,具体涉及一种用于加工同步器齿套内倒锥齿的切刀片。

背景技术:

[0002]

现代汽车变速箱中,广泛采用同步器完成换挡;同步器齿套上的倒锥齿保证挂入的档位牢固可靠,起到防脱档作用;传统的同步器齿套上的倒锥加工方法有挤齿法,挤齿法采用挤压的方法将倒锥加工出来,加工出来的同步器齿套上的倒锥容易发生塑性变形,产生变形后,引起尺厚在累积方向上的一个变动,即使不是在同一个位置的时候,挤压的变形量也会导致该位置的尺厚和其它位置的尺厚挤出来的累积量不一样,不同位置的累积量不同,导致加工出来的工件精度低,挂档噪音大,容易打齿。

[0003]

为了解决挤齿法加工倒锥时存在的缺陷,目前又提出了一种基于内摆线来逼近渐开线的高速旋分切削方式来加工同步器齿套上的倒锥,该方法相比挤压法加工精度有明显的提高,但是该方法的切刀片在使用过程中易出现崩刃、断裂的问题,原有切刀片未采用切削前角,且切削后角采用类似车刀片的直面形式,导致刀片不够锋利,同时由于切削后角为直面容易和已加工表面出现干涉,从而加工过程会需要频繁更换切刀片,刀片寿命低,无法满足批量生产需要,且造成废品。

技术实现要素:

[0004]

本发明的目的在于解决现有刀片使用的过程中易出现崩刃,导致造成废品的问题,提供了一种用于加工同步器齿套内倒锥齿的切刀片。

[0005]

为实现上述目的,本发明采用的技术方案如下:

[0006]

一种用于加工同步器齿套内倒锥齿的切刀片,其特殊之处在于:包括本体,所述本体包括用于切削待加工同步器齿套内倒锥齿的切削部和用于固定在刀柄上的夹持部;

[0007]

所述切削部的顶面为切削前角;所述切削部的前端面具有第一切削后角和第二切削后角;

[0008]

所述切削前角与第一切削后角相交线处形成用于切削待加工同步器齿套倒锥齿的主切削刃;

[0009]

所述切削前角与第二切削后角相交线处形成用于切削待加工同步器齿套倒锥齿末端与直齿之间过渡角度的副切削刃;

[0010]

所述第一切削后角和第二切削后角均向本体内部凹陷,形成后角;

[0011]

所述第一切削后角的倾斜角度满足以下关系:

[0012]

βr=atn(tan(βf/2)*cos(αt))

±

(0~0.01

°

);

[0013]

βr为切削前角与第一切削后角相交形成的主切削刃的倾斜角,βf为待加工同步器齿套内倒锥齿分度圆夹角;

[0014]

αt为待加工同步器齿套内倒锥齿分度圆端面压力角;

[0015]

所述第二切削后角的轴向长度满足以下关系:

[0016]

lt=(sw

3-sw1)/2*tan(γ)+(0.2~0.4)mm;

[0017]

sw3=sw1+2*l1*tan(βf/2);

[0018]

其中,lt为第二切削后角的长度,sw1为倒锥齿厚大端齿槽宽,由产品图参数表给定;sw3为倒锥末端拐点齿槽宽度,l1为待加工同步器齿套内倒锥齿的有效长度,γ为待加工同步器齿套内倒锥齿末端与直齿之间过渡角度,切削前角与第二切削后角相交线处形成用于切削待加工同步器齿套倒锥齿末端与直齿之间过渡角度的副切削刃正是为了加工过渡倒角γ。

[0019]

进一步地,所述切削前角(11)与第一切削后角(12)相交形成用于切削待加工同步器齿套倒锥齿的主切削刃的倾斜角取值范围为2

°

~4.5

°

。

[0020]

进一步地,所述切削前角自主切削刃向下倾斜设置。

[0021]

进一步地,所述切削前角的倾斜角度取值范围为5

°

~15

°

。

[0022]

进一步地,所述第一切削后角和第二切削后角的凹陷部均呈圆弧面或自由扫略曲面。

[0023]

进一步地,所述第一切削后角和第二切削后角的凹陷圆弧半径范围为r5~r8。

[0024]

进一步地,所述γ的角度为55

°

~75

°±

30

′

。

[0025]

进一步地,所述切削部的高度满足以下关系:

[0026]

h1=h+(1~2)mm,其中,h1为本体的切削部高度;h为待加工件同步器齿套内倒锥齿的齿深。

[0027]

进一步地,所述切刀片本体的厚度ld的范围为2.5~3mm。

[0028]

进一步地,所述本体的长度满足以下关系:

[0029]

le=(l1+0.4~0.6mm)+lt;

[0030]

其中,le为本体长度,l1为待加工同步器齿套内倒锥齿的有效长度,lt为切削前角与第二切削后角交线形成的副切削刃的轴向长度。

[0031]

本发明的有益效果如下:

[0032]

1、通过本发明中通过对切削前角、第一切削后角和第二切削后角结构进行优化设计,大大降低了切刀片在使用过程中崩刃的可能性,保证切刀片的使用寿命,从而避免了频繁换刀所耗费的时间,提高了刀片寿命。

[0033]

2、本发明通过切削前角自主切削刃向下倾斜设置,增加切刀片的锋利程度,提升了切削的效果。

[0034]

3、本发明通过第一切削后角和第二切削后角的凹陷部均呈圆弧面或者样条曲面,避免本体与已切削面发生干涉。

附图说明

[0035]

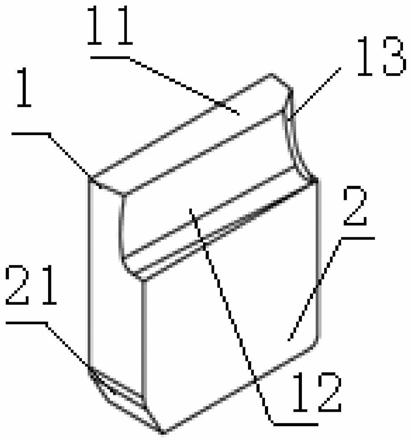

图1是本发明的结构示意图;

[0036]

图2是本发明图1的主视图;

[0037]

图3是本发明图1的俯视图;

[0038]

图4是本发明图1的侧视图;

[0039]

图5是为同步器齿套内倒锥齿的示意图;

[0040]

图6是内倒锥齿的倒锥前后齿槽宽、端面压力角、总齿高关系示意图;

[0041]

附图标记:1-切削部;11-切削前角;12-第一切削后角;13-第二切削后角,2-夹持部;21-防错定位倒角。

具体实施方式

[0042]

以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

[0043]

如图1-4所示,本实施例提供一种用于加工同步器齿套内倒锥齿的切刀片,包括本体,本体包括用于切削待加工同步器齿套内倒锥齿的切削部1和用于固定在刀柄上的夹持部2。

[0044]

切削部1的顶面为切削前角11,切削部1的前端面具有第一切削后角12和第二切削后角13。

[0045]

切削前角11与第一切削后角12相交线处形成用于切削待加工同步器齿套倒锥齿的主切削刃。

[0046]

切削前角11与第二切削后角13相交线处形成用于切削待加工件倒锥齿末端与直齿的过渡角度γ的副切削刃。

[0047]

切削前角11自主切削刃向下倾斜设置,本实施例中切削前角11的倾斜角度为αe,其取值范围是5

°

~15

°

之间,可根据刀片锋利程度调整。

[0048]

第一切削后角12和第二切削后角13均向本体内部凹陷,第一切削后角12和第二切削后角13的凹陷部均呈圆弧面或者自由扫掠曲面,用于防止切削过程中切刀片与已切削表面发生干涉。

[0049]

本实施例中第一切削后角12和第二切削后角13的凹陷部均呈圆弧面或自由扫掠曲面,其等效圆弧半径的取值范围是r5~r8,优选r6;圆弧半径大小可调整,其趋势是圆弧半径越小,第一切削后角12和第二切削后角13,曲率越大,离被加工表面越远越安全。

[0050]

切削前角11与第一切削后角12交线形成的主切削刃倾斜角度满足以下关系:βr=atn(tan(βf/2)*cos(αt))

±

(0~0.01

°

),其中atn代表反正切函数;βr为切削前角11与第一切削后角12交线形成的主切削刃的倾斜角,βf为待加工同步器齿套内倒锥分度圆夹角,产品图给定;αt为待加工同步器齿套内倒锥分度圆端面压力角,产品图给定(参照图6);本实施例中切削前角11与第一切削后角12交线形成的主切削刃倾斜角度βr为2.82

°

。

[0051]

切削前角11与第二切削后角13交线形成的副切削刃的轴向长度的长度满足以下关系:lt=(sw

3-sw1)/2*tan(γ)+(0.2~0.4)mm;sw3=sw1+2*l1*tan(βf/2);其中,lt为切削前角11与第二切削后角13交线形成的副切削刃的轴向长度,sw1为倒锥齿厚大端齿槽宽,产品图给定(参照图5);sw3为倒锥末端拐点齿槽宽度(参照图6),l1为待加工同步器齿套内倒锥的有效长度,γ为待加工同步器齿套内倒锥齿末端与直齿的过渡角度,产品图给定,本实施例中γ角度为75

°±

30

′

;本实施例中切削前角11与第二切削后角13交线形成的副切削刃的轴向长度为1.6mm。

[0052]

切削部1的高度满足以下关系:h1=h+(1~2)mm,其中,h1为切削部1的高度;h为待加工件同步器齿套内倒锥齿的齿深,参照图6;本实施例中h1选择3.5mm。

[0053]

本体的厚度ld,保证本体具有一定强度的同时,使本体厚度方向不能与齿侧干涉;根据刀柄槽型而定,可以变动一般选定在2.5~3mm之间,本实施例中本体厚度为3mm。

[0054]

切刀片本体的总长度le,根据待加工同步器齿套内倒锥齿有效长度l1(见图5)以

及第二切削后角13的长度lt确定,具体计算公式为:le=(l1+0.4~0.6mm)+lt,本实施例中本体的长度优选8mm。

[0055]

第一切削后角12与第二切削后角13交线处形成倒锥拐点,拐点到本体厚度方向中心的距离dx,决定了摆线特性参数,可以调整,与摆线切削路径唯一对应;计算方法:根据待加工同步器齿套内倒锥齿齿槽宽人为可调,在0.25~1mm之间选定,本实实施例中选0.75mm。

[0056]

本体总高度本实施例为9.525mm,本体的总高度由公式hd=fr-l,同时需满足hd>h1+4~5mm;其中,l为刀柄上本体定位面到轴心的距离,fr为摆线特性参数,hd为本体的总高度,h1为切削部1的高度;由于fr是摆线特性参数,不能轻易调整,故若不满足条件可以调整l;其中fr=sqrt(e^2-dx^2);sqrt为开平方根,其中e为刀片所走摆线轨迹的摆线特性参数。

[0057]

由于切刀片在高速旋切过程中需要左刃和右刃两个刀片,因此为了区分左刀片和右刀片,夹持部2的底部前端开设有防错定位倒角21,防止两个本体同时装在刀柄上位置装错,优选防错角度为30

°

。

[0058]

将设计好的切刀片路径参数输入机床中,由于单刃切刀片已经与切削路径唯一对应,机床只需执行切削程序,切刀片便会按照预定的切削路径进行切削。

[0059]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1