浮球式疏水阀阀芯高精密加工方法与流程

[0001]

本发明涉及蒸汽疏水阀领域,特别涉及一种浮球式疏水阀阀芯高精密加工方法。

背景技术:

[0002]

浮球式双阀芯疏水阀包含浮球、阀座、阀杆和两个阀芯,阀芯同轴套设在阀杆上,浮球上浮和下落带动阀杆的升降,使阀芯与阀座之间的密封状态。

[0003]

在传统的方法中,原材料经过车、铣、镗孔等操作后形成阀芯,再对阀芯进行淬硬处理后,利用外圆磨床对锥形面进行规圆,以期待锥形面能够与阀座孔的锥形面密封配合。但在实际中,这样的期待常常会落空,由于阀芯加工精度不足,导致在厂内组装疏水阀过程中,阀杆和两个阀芯较难保证同轴,出现阀芯与阀座之间气密性不合格,降低了疏水阀组装良率。更麻烦的是,一些疏水阀虽然厂内检测合格,但在服役一段时间后才暴露出气密性问题。

技术实现要素:

[0004]

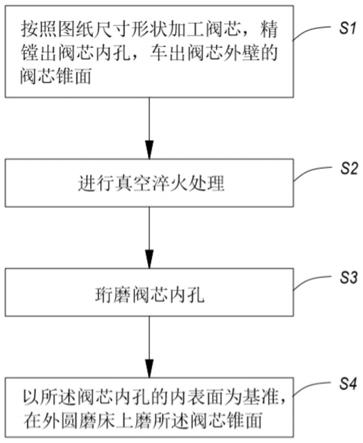

针对现有技术的缺陷,本发明提供一种浮球式疏水阀阀芯高精密加工方法,包括以下步骤:

[0005]

s1:按照图纸尺寸形状加工阀芯,精镗出阀芯内孔,车出阀芯外壁的阀芯锥面;

[0006]

s2:进行真空淬火处理;

[0007]

s3:珩磨所述阀芯内孔;

[0008]

s4:以所述阀芯内孔的内表面为基准,在外圆磨床上研磨所述阀芯锥面。

[0009]

本实施方式在阀芯淬火后进行了珩磨处理,使得所得到的阀芯内孔呈标准的圆柱形,并且获得高精度的内径;再以阀芯内孔作为磨削阀芯锥面的定位基准,确保了阀芯锥面具有精确的圆度及阀芯内孔具有高同轴度。

[0010]

在一些实施方式中,在步骤s1中,精镗出的阀芯内孔包括位于中间的光滑段和位于光滑段的两端且内径大于光滑段的两端部分,再在两端部分车出螺纹。在材料硬化之前,车削加工相对容易,且车出螺纹后再淬硬,可以使螺纹获得高硬度。在淬硬过程中,材料会产生变形,因此珩磨加工放在淬硬处理之后。螺纹的内径大于光滑段的内径,通过这种设置,使得阀芯内孔能够应用珩磨加工,否则珩磨过程中,珩磨工具会损坏螺牙。

[0011]

在一些实施方式中,珩磨加工包括以下步骤:

[0012]

s31:测量阀芯内孔的初始内径r

0

,计算珩磨余量r

std-r

0

,其中r

std

为阀芯内孔的标称内径;

[0013]

s32:将外周带有第一珩磨条的第一珩磨工具插入阀芯内孔,第一珩磨条径向扩张使第一珩磨条与阀芯内孔的内表面接触,控制第一珩磨工具以第一转速v

1

绕其轴线转动并以第一速度v

2

沿第一珩磨工具的轴向往复移动,同时第一珩磨条沿第一珩磨工具径向向外以第一扩张速度v

3

匀速扩张,使得第一珩磨条在阀芯内孔的内表面做磨削运动,控制珩磨时间为(r

std-r

0-0.03mm)/v

3

;

[0014]

s33:测量珩磨后的阀芯内孔的内径r

mid

;

[0015]

s34:将外周带有第二珩磨条的第二珩磨工具插入阀芯内孔,第二珩磨条径向扩张使第二珩磨条与阀芯内孔的内表面接触,第二珩磨工具以第二转速v

4

绕其轴线转动并以第二速度v

5

沿第二珩磨工具的轴向往复移动,同时第二珩磨条沿第二珩磨工具径向向外以第二扩张速度v

6

匀速扩张,使得第二珩磨条在阀芯内孔的内表面做磨削运动,控制珩磨时间为(r

std-r

mid

)/v

6

;

[0016]

s35:测量珩磨后的阀芯内孔的内径r

fin

;

[0017]

s36:比较r

fin-r

std

与标称内径的公差范围,若r

fin-r

std

在标称内径的公差范围内,则结束珩磨加工;若r

fin-r

std

小于标称内径的公差下限,则将r

fin

赋值为r

mid

,循环执行步骤s34。

[0018]

本实施方式的珩磨分成两个阶段进行,在第一阶段珩磨中,先准确测量阀芯内孔的尺寸,并据此计算珩磨时间,通过精确控制珩磨时间,使得在第一阶段珩磨后,阀芯内孔余下的珩磨余量约为0.03mm,大部分情况下能够一次到位,中间不需要停机反复测量阀芯内孔。在第二阶段珩磨前,再次测量阀芯内孔的内径,并据此计算珩磨时间,通过精确控制珩磨时间,使得第二阶段珩磨能将剩余的材料去除。经第二阶段珩磨的阀芯内孔基本能够符合公差要求。本实施方式在第二阶段珩磨结束后,再次检测珩磨内孔,对于少部分珩磨不到位的阀芯继续珩磨。

[0019]

在一些实施方式中,珩磨余量r

std-r

0

不超过0.1mm,第一扩张速度v

3

为0.01-0.015mm/min,第一转速v

1

为1400-1800转/min,第一速度v

2

为190-210mm/min,第一珩磨条的磨粒的粒径在80-100目范围内。本实施方式的参数为最佳参数组合,第一阶段的珩磨采用珩磨条大进给、粗磨粒、低转速、快移动的方式,这样可以获得较高的材料去除率,提高珩磨效率,所得阀芯内孔的剩余珩磨量尽可能地在0.03mm,为保证第二阶段的珩磨精度提供了便利。

[0020]

在一些实施方式中,第二扩张速度v

6

为0.004-0.006mm/min,第二转速v

4

为2300-2700转/min,第二速度v

5

为140-160mm/min,第二珩磨条的粒径在800-1000目范围内。在第二阶段,采用珩磨条小进给、细磨粒、高转速、慢移动的方式,上述参数可以保证光滑段的圆形度、直径公差以及表面粗糙度,为下一步磨阀芯锥面提供了准确的定位基准。

[0021]

在一些实施方式中,第一珩磨工具和第二珩磨工具的材质选择硬质合金,第一珩磨条和第二珩磨条由cbn材质制成。以硬质合金制作的珩磨工具跳动小,珩磨精度高。cbn材质具有高硬度、高热稳定性,可作为超硬磨料。

[0022]

在一些实施方式中,将一带有锥度的芯棒穿入珩磨后的阀芯内孔中并利用锥度锁紧,控制芯棒以第三转速绕其轴线转动,用一转动的砂轮与阀芯锥面接触,由砂轮在阀芯锥面的表面做磨削运动,芯棒的跳动量不超过0.003mm。本实施方式磨削阀芯锥面是在具有精确的阀芯内孔的基础上进行的,芯棒的跳动量不超过0.003mm,使阀芯锥面磨削后呈精准的锥面形,且与阀芯内孔具有高同轴度。

[0023]

在一些实施方式中,芯棒的第三转速被设定为80转/min。

附图说明

[0024]

图1为本发明一实施方式的所加工的阀芯剖视图。

[0025]

图2为本发明一实施方式的加工方法流程图。

[0026]

图3为本发明一实施方式的阀芯的珩磨流程示意图。

[0027]

图4为本发明一实施方式的阀芯的珩磨操作示意图。

[0028]

图5为本发明一实施方式的阀芯锥面磨削操作示意图。

[0029]

符号说明:

[0030]

阀芯100、阀芯锥形101、阀芯内孔102、、珩磨工具200、珩磨条201、芯棒300、砂轮400、步骤s1-s4、步骤s31-s36

具体实施方式

[0031]

下面结合附图对本发明作进一步详细的说明。

[0032]

阀芯100的加工难度较大,所以阀芯成为制约高端双阀芯疏水阀装配质量的瓶颈。在传统工艺中,阀芯精镗内孔后,再进行淬火处理,然后直接上外圆磨床研磨阀芯锥面101。一般而言,要求阀芯淬火后的硬度为hrc54-56度。阀芯100为异形结构,阀芯内孔102外周的最小壁厚不均,最小的壁厚达0.5mm;阀芯内孔102直径很小,不超过6mm。进一步地研究发现,这样的小尺寸、异形结构的阀芯淬火后极易产生变形,阀芯内孔的变形又导致阀芯锥面101的形状、阀芯锥面101与阀芯内孔102的同轴度以及阀芯内孔102与阀杆的装配质量等产生系列问题。

[0033]

本公开的加工方法包括以下步骤:

[0034]

s1:按照图纸尺寸形状加工阀芯,精镗出阀芯内孔,车出阀芯外壁的阀芯锥面;

[0035]

s2:进行真空淬火处理;

[0036]

s3:珩磨所述阀芯内孔;

[0037]

s4:以所述阀芯内孔的内表面为基准,在外圆磨床上磨所述阀芯锥面。

[0038]

按照图纸尺寸形状车铣出阀芯100,精镗出阀芯内孔102,再进行淬火处理,然后珩磨阀芯内孔102,再以阀芯内孔102为基准,在外圆磨床上研磨阀芯锥面101。将阀芯100真空淬火,使其获得hrc54-56度的表面硬度。真空淬火可减少淬火时阀芯100表面形成氧化层。

[0039]

在一些实施方式中,在步骤s1中,精镗出的阀芯内孔102包括位于中间的光滑段和位于中间的光滑段两端且内径大于光滑段的两端部分,再在两端部分车出螺纹。在材料硬化之前,车削加工相对容易,且车出螺纹后再淬硬,可以使螺纹获得高硬度。其中一段螺纹用于与阀杆连接,另一端螺纹用于连接锁紧螺丝,锁紧螺丝抵在阀杆的端部,从而将阀芯固定在阀杆上,并且阀芯在阀杆上的位置是可调的。中间的光滑段与阀杆的外壁光面配合,规避了全段螺纹连接的低精度的缺点,有助于保证阀芯与阀杆的同轴度。在淬硬过程中,材料会产生变形,因此珩磨加工放在淬硬处理之后。螺纹的内径大于光滑段的内径,通过这种设置,使得阀芯内孔102能够应用珩磨加工,否则珩磨过程中,珩磨工具会损坏螺牙。

[0040]

在珩磨加工中,利用珩磨装置对阀芯内孔102的圆柱形内表面进行精加工,以获得期望的形状公差和表面结构。精镗孔所得到的阀芯内孔102的尺寸比所期望的最终尺寸小,多出的材料会在珩磨加工阶段被去除,因此在镗孔加工阶段,阀芯内孔102要预留出一定的加工余量,优选地,该加工余量为0.1mm。实际上,由于加工误差以及淬火变形的不确定性,加工余量并不能准确地恰好控制为0.1mm,在此附近即可。

[0041]

珩磨加工包括以下步骤:

[0042]

s31:测量阀芯内孔102的初始内径r

0

,计算珩磨余量r

std-r

0

,其中r

std

为阀芯内孔102的标称内径;

[0043]

s32:将外周带有第一珩磨条的第一珩磨工具插入所述阀芯内孔102,所述第一珩磨条径向扩张使所述第一珩磨条与所述阀芯内孔102的内表面接触,控制所述第一珩磨工具以第一转速v

1

绕其轴线转动并以第一速度v

2

沿所述第一珩磨工具的轴向往复移动,同时所述第一珩磨条沿所述第一珩磨工具径向向外以第一扩张速度v

3

匀速扩张,使得所述第一珩磨条在所述阀芯内孔的内表面做磨削运动,控制珩磨时间为(r

std-r

0-0.03mm)/v

3

;

[0044]

s33:测量珩磨后的阀芯内孔102的内径r

mid

;

[0045]

s34:将外周带有第二珩磨条的第二珩磨工具插入所述阀芯内孔102,所述第二珩磨条径向扩张使所述第二珩磨条与所述阀芯内孔102的内表面接触,所述第二珩磨工具以第二转速v

4

绕其轴线转动并以第二速度v

5

沿所述第二珩磨工具的轴向往复移动,同时所述第二珩磨条沿所述第二珩磨工具径向向外以第二扩张速度v

6

匀速扩张,使得所述第二珩磨条在所述阀芯内孔102的内表面做磨削运动,控制珩磨时间为(r

std-r

mid

)/v

6

;

[0046]

s35:测量珩磨后的阀芯内孔102的内径r

fin

;

[0047]

s36:比较r

fin-r

std

与标称内径的公差范围,若r

fin-r

std

在标称内径的公差范围内,则结束珩磨加工;若r

fin-r

std

小于标称内径的公差下限,则将r

fin

赋值为r

mid

,循环执行步骤s4。

[0048]

每次均采用气动量具量测产品的阀芯内孔尺寸,以保证测量结果的精度。

[0049]

珩磨加工是珩磨工具200对阀芯内孔102进行的切削加工。请参考图3,珩磨工具200的外周具有珩磨条201,珩磨工具200的内部具有扩张组件,利用扩张组件可使得珩磨条201向珩磨工具200径向向外扩张,珩磨条201的扩张量是可控的。

[0050]

珩磨工具200安装在珩磨机上。请参考图3,珩磨工具200的轴线沿水平方向设置,在珩磨机的驱动下,珩磨工具200执行一种由以珩磨工具200的轴线为轴心的旋转运动和沿其轴线方向的往复运动所组成的复合运动。保持珩磨工具200的轴线固定,将阀芯内孔102套在珩磨工具200上,并使阀芯100进入加工位置。扩张组件将珩磨条201沿珩磨工具200径向向外扩张,使珩磨条201与阀芯内孔102的光滑的圆柱形内表面接触并对圆柱形内表面形成一压力。珩磨工具200绕其轴线转动,并沿其轴向横向移动。在珩磨工具200旋转和往复运动过程中,珩磨条201在圆柱形内表面执行一种包含了两种分运动的切削运动,从而在圆柱形内表面形成了具有交叉的加工轨迹的表面结构。当珩磨加工进行到最后,阀芯内孔102的形状公差和表面结构会达到期望状态。

[0051]

镗孔后留出的珩磨余量r

std-r

0

不超过0.1mm。对阀芯100的珩磨加工分两个阶段进行。第一阶段珩磨后留出约0.03mm的余量用于第二阶段珩磨。前后两次珩磨采用了不同珩磨工具和珩磨参数。具体而言,在第一阶段珩磨中,采用带有第一珩磨条的第一珩磨工具珩磨阀芯内孔102,第一珩磨条的磨粒的粒径在80-100目范围内,第一扩张速度v

3

为0.01-0.015mm/min,第一转速v

1

为1400-1800转/min,第一速度v

2

为190-210mm/min。在第二阶段珩磨中,采用带有第二珩磨条的第二珩磨工具珩磨阀芯内孔102,第二珩磨条的磨粒的粒径在800-1000目范围内,第二扩张速度v

6

为0.004-0.006mm/min,第二转速v

4

为2300-2700转/min,第二速度v

5

为140-160mm/min。第一阶段珩磨采用珩磨条大进给、粗磨粒、低转速、快移动的方式,这样可以获得较大的材料去除率,提高珩磨效率。第二次采用珩磨条小进给、细

磨粒、高转速、慢移动的方式,上述参数可以保证第三光滑段23的圆形度、直径公差以及表面粗糙度,为下一步磨阀芯锥面101奠定基础。

[0052]

阀芯内孔102小至6mm及以下,因此珩磨工具200的外径也是极细的。在珩磨加工过程中,应尽量避免珩磨工具200跳动,因此除了珩磨工具200的转速外,珩磨工具200的材质选择硬质合金。珩磨条201由cbn材质制成。

[0053]

完成珩磨加工后,在外圆磨床上磨阀芯锥面101。请参考图4,将芯棒300穿入阀芯内孔102,以阀芯内孔102,具体而言是第三光滑段23,作为阀芯100的定位基准。芯棒300的跳动量不超过0.003mm,此举可最大限度地减少芯棒300轴线与阀芯内孔102轴线之间的偏差量,即阀芯内孔102与芯棒300同轴或基本同轴。芯棒300带有一定的锥度,其圆锥角为0.02度。将芯棒300穿入阀芯内孔102,利用芯棒300的锥度将阀芯100锁紧,再将芯棒300横向夹装到磨床上,芯棒300两端被磨床的顶杆顶住。在外圆磨床的控制下,芯棒300以第三转速绕其轴线转动。外圆磨床控制转动的砂轮400与阀芯锥面101接触,高速转动的芯棒300会带动阀芯100转动,砂轮400磨削阀芯锥面101。在本公开中,芯棒300的第三转速被设定为80转/min。砂轮400的材质为白刚玉,平均粒径在120目范围内。

[0054]

本公开先对阀芯100珩磨处理,使阀芯100内孔呈标准的圆柱形,并具有准确的直径,再以阀芯内孔102作为磨削阀芯锥面101的基准,使阀芯锥面101与阀芯内孔102高度同轴,且阀芯锥面101具有标准的形状公差和尺寸公差。

[0055]

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1