一种用于切割铝塑型材的智能加工设备

1.本发明涉及工业铝塑型材的切割设备领域,具体是一种用于切割铝塑型材的智能加工设备。

背景技术:

2.随着智能制造生产线的推广普及,在工业铝塑型材深加工领域,企业对切割设备的生产效率和加工质量的要求不断提高,而且对切割设备的智能化水平有了更高的要求。

3.目前,传统的工业铝塑型材深加工领域采用的是经验式的加工工艺和半自动化的加工装备。经验式的加工工艺主要依靠工人的经验选择切削工艺参数,随机性强,在切削过程中极易产生啸叫,甚至产生机床和刀具共振,从而导致切削振动噪声大,刀具寿命短,不能充分发挥设备的效能。此外,半自动化的加工装备生产效率低,工人劳动强度高,智能化水平低,与智能制造生产线的配套要求不符。

技术实现要素:

4.(一)要解决的技术问题

5.为了克服现有技术不足,提供一种用于切割铝塑型材的智能加工设备,该设备智能化水平高,切削效率高、能耗低,并能有效抑制切削噪声和振动,延长刀具寿命。

6.(二)技术方案

7.为了实现上述目的,本发明所述的一种用于切割铝塑型材的智能加工设备,包括送料系统、锯切系统、下料系统、电气控制柜、数据传输线、智能控制台,所述的锯切系统配置有声发射检测装置,下料系统配置有视觉检测装置。

8.所述的送料系统包括:自动送料装置、自动夹紧装置、送料工作台架,自动送料装置固定在送料工作台架的上方,自动送料装置设有伺服控制的机械手托架和水平行走导轨,自动夹紧装置固定在送料工作台架的下方,自动夹紧装置设有水平移动的导轨和垂直升降的导轨。

9.所述的锯切系统包括:锯切动力头、防护外壳、声发射检测装置、报警装置,所述的锯切系统固定在送料系统的一端,所述的防护外壳固定在锯切动力头上方,所述的声发射检测装置固定在防护外壳上,声发射检测装置由数据传输线与智能控制台相连接,所述的报警装置固定在防护外壳上方,所述的锯切动力头的下方设有总电气控制柜。

10.所述的下料系统包括:下料工作台、视觉检测装置,所述的下料系统固定在锯切系统的一端,所述的视觉检测装置固定在下料工作台的上方,视觉检测装置由数据传输线与智能控制台相连接。

11.(三)有益效果

12.本发明相对于现有技术,具有以下有益效果:

13.与现有技术相比,本发明提出的一种用于切割铝塑型材的智能加工设备,具备以下优点:

14.(1)本发明通过在锯切动力头附近安装声发射检测装置,能够用来自动采集、记录和分析锯切过程中产生的声发射信号,并对信号进行瞬态波形捕捉和实时处理分析,针对不同切削材料和不同切削工况智能调控切削工艺参数,抑制切削振动,降低切削噪声,从而延长刀具寿命,减小噪声污染。

15.(2)本发明在下料系统安装视觉检测装置,能够用来自动识别和保存型材截面,并根据初次识别型材的尺寸和内部结构,计算变截面所需实际负载大小,智能配置刀具转速和进给速度,给出进刀时各个位置的刀具推荐转速和进给速度,降低切削能耗,提高切削效率。

附图说明

16.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

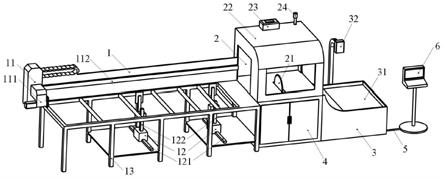

17.图1是本发明的结构示意图;

18.图中:送料系统—1、自动送料装置—11、伺服控制的机械手托架—111、水平行走导轨—112、自动夹紧装置—12、导轨—121、垂直升降的导轨—122、送料工作台架—13、锯切系统—2、锯切动力头21、防护外壳22、声发射检测装置23、报警装置24、下料系统—3、下料工作台31、视觉检测装置32、总电气控制柜—4、数据传输线—5、智能控制台—6。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

20.请参阅图1,本发明一种用于切割铝塑型材的智能加工设备,包括:送料系统(1)、锯切系统(2)、下料系统(3)、总电气控制柜(4)、数据传输线(5)、智能控制台(6)。

21.上述各系统的构成部件及连接关系如下:

22.本实施例中所述的送料系统(1)包括:自动送料装置(11)、自动夹紧装置(12)、送料工作台架(13),自动送料装置(11)固定在送料工作台架(13)的上方,自动送料装置(11)设有伺服控制的机械手托架(111)和水平行走导轨(112),自动夹紧装置(12)固定在送料工作台架(13)的下方,自动夹紧装置(12)设有水平移动的导轨(121)和垂直升降的导轨(122)。

23.本实施例中所述的锯切系统(2)包括:锯切动力头(21)、防护外壳(22)、声发射检测装置(23)、报警装置(24),所述的锯切系统(2)固定在送料系统(1)的一端,所述的防护外壳(22)固定在锯切动力头(21)上方,所述的声发射检测装置(23)固定在防护外壳(22)上,声发射检测装置(23)由数据传输线(5)与智能控制台(6)相连接,所述的报警装置(24)固定在防护外壳(22)上方,所述的锯切动力头(21)的下方设有总电气控制柜(4)。

24.本实施例中所述的下料系统(3)包括:下料工作台(31)、视觉检测装置(32),所述的下料系统(3)固定在锯切系统(2)的一端,所述的视觉检测装置(32)固定在下料工作台(31)的上方,视觉检测装置(32)由数据传输线(5)与智能控制台(6)相连接。

25.本实施例中所述一种用于切割铝塑型材的智能加工设备的工作流程如下:

26.1.送料并装夹定位:将待加工的型材物料放置在送料工作台架上,自动送料装置上的机械手托架沿着水平行走导轨移动,将物料推入到锯切系统的指定位置,再由自动夹紧装置将型材物料夹紧,自动夹紧装置上的水平移动导轨和垂直升降导轨可以根据型材尺寸调整夹紧护板位置;

27.2.切割首件并扫描截面:由锯切系统对物料执行锯切运动,切下的首件工件,由下料系统中的集料槽进入下料工作台上的指定区域,随后,固定在下料工作台上方的视觉检测装置,自动识别、采集和保存型材工件的截面,并根据识别型材的尺寸和内部结构,自动计算变截面所需实际负载大小,给出进刀时各个位置的刀具推荐转速和进给速度,通过优化配置刀具切削工艺参数,实现节约机床能耗,提高加工效率的目的;

28.3.采集信号并智能调控工艺参数:由锯切系统对物料继续执行锯切运动,在连续切割型材工件的过程中,锯切动力头上方安装的声发射检测装置,自动采集、记录和分析锯切过程中产生的声发射信号,并对信号进行瞬态波形捕捉和实时处理分析,针对不同切削材料和不同切削工况的反馈信息智能调控切削工艺参数,抑制切削振动,降低切削噪声,从而延长刀具寿命,减小噪声污染;

29.4.取下尾料,上料系统复位;

30.5.再次送料,重复上述3、4、5步骤的加工过程;

31.6.刃磨或更换新的刀具:当声发射检测装置检测到刀具磨钝或崩刃波形信号,触发报警装置,系统及时停止切削运动,并根据声波信号智能判断,给出报警提示信息,提醒用户及时刃磨刀具,或更换新的刀具。

32.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,并且本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

33.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

34.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1