柔性快换汽车配列模具冲压自动化生产系统的制作方法

[0001]

本发明涉及机械制造领域,特别涉及一种柔性快换汽车配列模具冲压自动化生产系统。

背景技术:

[0002]

汽车生产有很多零部件需要采用冲压工艺生产,大型厂家基本都是采用自动化生产设备进行冲压生产。由于目前大部分中西部等工业不够发达的地区没有较先进的冲压自动化设备,需要从上海、广东、重庆等地采购,设备价格高、售后响应速度慢、售后技术服务不到位等原因,造成仅部分大企业能够使用冲压自动化设备。而实际大部分冲压件是由中小企业生产,由于冲压自动化产品一次性投入大,在使用过程中出现的问题得不到及时解决等原因,制约了冲压自动化产品在中小企业的推广应用。急需发明一种在汽车制造过程中,能够在中小企业内推广应用的柔性快换汽车配列模具冲压自动化生产系统。

技术实现要素:

[0003]

本发明的目的是针对上述现有技术存在的缺陷,提供一种成本低、应用范围广、有利于在中小企业中推广应用的柔性快换汽车配列模具冲压自动化生产系统。

[0004]

本发明为实现上述目的采用的技术方案是:一种柔性快换汽车配列模具冲压自动化生产系统,包括自动冲压机、配列模具、送料机、输出机、工业机器人,配列模具设置在自动冲压机内,送料机连接在自动冲压机前端,输出机连接在自动冲压机后端,工业机器人设置在自动冲压机一侧,且工业机器人的机械手能够伸至送料机上将板料抓取放入配列模具中,所述送料机包括料堆切换及板料分离机构、板料抓取机构、板料对中及输送机构,料堆切换及板料分离机构包括底板安装框架、料车一、料车二、料堆定位器、磁力分张器、料车驱动气缸,底板安装框架固定安装在地板上,底板安装框架上设有平行设置的两条轨道,料车驱动气缸设置在底板安装框架的两条轨道之间,料车驱动气缸可驱动料车一、料车二在底板安装框架上的两条轨道上滑动,料车一和料车二分别包括料车底板,料车底板底部设有可相对轨道滑动的滑块,料车底板上设有多组标准的定位销孔和螺纹孔,料堆定位器通过位销孔和螺纹孔连接在料车底板上表面,磁力分张器也通过位销孔和螺纹孔设置在料车底板上表面并位于料堆的一侧边缘,板料抓取机构包括立柱框架、横梁框架、自动抓取装置,立柱框架分别设置在靠近底板安装框架中部位置的两侧外缘,横梁框架连接在立柱框架顶端,自动抓取装置设置横梁框架上并可自动向下运动至料车上方抓取待冲压板料并放到对中台上,板料对中及输送机构包括输送铝合金框架、伺服电机、传动装置、对中台,输送铝合金框架通过固定装置连接在立柱框架之间,伺服电机设置在输送铝合金框架前端下侧,传动装置与伺服电机连接并定位在立柱框架和输送铝合金框架上,对中台设置在输送铝合金框架上并可由传动装置带动其相对输送铝合金框架前后移动完成送料。

[0005]

本发明的进一步技术方案是:所述自动抓取装置包括端拾器、端拾器导向柱、取料气缸、气缸安装板,气缸安装板连接在横梁框架上,取料气缸安装在气缸安装板上,端拾器

连接在取料气缸的活塞杆下侧末端,端拾器一侧连接有端拾器导向柱,气缸安装板上设有与端拾器导向柱相互配合的导向孔,端拾器的吸盘一侧设有真空发生器和取料感应器。

[0006]

本发明的进一步技术方案是:所述对中台包括对中台基板和设置在对中台基板上的对中装置,对中台基板上设有多组标准的定位销孔和螺纹孔,对中装置包括板料x向定位块、板料y向定位块、板料x向气缸对中组件、板料y向气缸对中组件,板料x向定位块通过固定装置定位在对中台基板上表面x向一侧,板料x向气缸对中组件设置在对中台基板上表面x向另一侧并可在x向推动待冲压板料紧靠板料x向定位块,板料y向定位块通过固定装置定位在对中台基板上表面y向一侧,板料y向气缸对中组件设置在对中台基板上表面y向另一侧并可在y向推动待冲压板料紧靠板料y向定位块。

[0007]

本发明的进一步技术方案是:所述对中台基板上侧设有双料检测感应器,横梁框架后端连接有向后并向下延伸的双料检测感应器支架,双料检测感应器连接在双料检测感应器支架的下侧末端。

[0008]

本发明的进一步技术方案是:立柱框架靠近输送铝合金框架前端一侧的其中一条立柱连接有电机安装支架,伺服电机安装在电机安装支架一侧,传动装置包括减速机、驱动同步轮、驱动同步带、驱动主动轮、输送主动轮、联轴器、输送同步带、输送同步轮,减速机与伺服电机输出端连接,驱动同步轮与减速机的输出端连接,驱动主动轮设置在驱动同步轮上侧,驱动同步带连接在驱动同步轮与驱动主动轮之间,驱动主动轮再与输送主动轮连接,输送铝合金框架前端两侧分别连接有输送主动轮,且输送铝合金框架前端两侧的输送主动轮通过联轴器连接并同步转动,输送铝合金框架后端两侧分别连接有输送同步轮,输送同步带环绕在位置对应的输送主动轮与输送同步轮之间,输送铝合金框架在前后方向的两条侧边内侧设有线性滑轨,对中台通过定位装置定位在输送铝合金框架上的两条输送同步带上,对中台基板底部两侧分别连接有与两条线性滑轨相互配合的滑块机构。

[0009]

本发明的进一步技术方案是:所述输送铝合金框架前后方向的其中一条侧边外缘依次连接有接料位感应器、零位感应器及送料位感应器,接料位感应器连接在输送铝合金框架前后方向其中一条侧边靠前端的外缘,零位感应器连接在输送铝合金框架前后方向其中一条侧边靠中部位置的外缘,送料位感应器连接在输送铝合金框架前后方向其中一条侧边后端外缘。

[0010]

本发明的进一步技术方案是:所述送料机还包括控制系统,控制系统包括plc控制系统、真空控制系统、触摸屏、操作台,plc控制系统通过控制电路分别与伺服电机、双料检测感应器、接料位感应器、零位感应器及送料位感应器连接,真空控制系统通过电路与真空发生器连接,触摸屏设置在操作台上,plc控制系统、真空控制系统分别设置在操作台下侧的控制柜内。

[0011]

本发明柔性快换汽车配列模具冲压自动化生产系统具有如下有益效果:1、本发明送料机采用伺服电机提供动力,并经过驱动同步轮、驱动同步带、驱动主动轮、输送主动轮、联轴器等将动力平稳传输至输送同步轮和输送同步带,并通过输送同步带、输送同步轮的作用驱动对中台把待冲压板料送入冲压设备,驱动机构占用空间小,可以避开冲压设备的滑块运动范围,为工业机器人在机台内取料提供了可能性;同时运行速度快、运行平稳,提高了生产效率;送料的位置可以通过伺服电机调整,提高了送料机的柔性;且同步轮、同步带成本低廉,维护保养比较简单,极大的降低了设备的开发成本;

2、本发明的送料机的料车一、料车二料车底板上设有多组标准的定位销孔和螺纹孔,当生产不同的零件时,可以快速切换磁力分张器及料堆定位器的位置,实现柔性快换生产,减少了生产准备时间,提高了设备的使用效率;3、本发明的送料机在对中台基板上设计了多组标准的定位销孔及螺纹孔,当生产不同的零件时,可以快速切换板料x/y定位块及板料x/y向气缸对中组件的位置,实现柔性快换生产,减少了生产准备时间,提高了设备的使用效率;4、本发明的送料机取消了通常采用的料堆顶起液压机构,端拾器通过气缸控制取料位置,在气缸行程范围内从上到下逐张取料,减少了设备的开发成本及设备的维护保养成本。

[0012]

下面结合附图和实施例对本发明柔性快换汽车配列模具冲压自动化生产系统作进一步的说明。

附图说明

[0013]

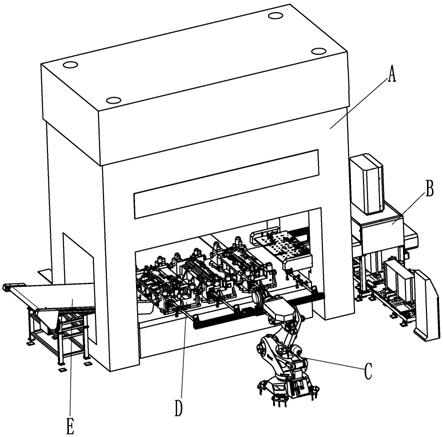

图1是本发明柔性快换汽车配列模具冲压自动化生产系统的结构示意图;图2是在图1基础上取消自动冲压机后的结构示意图;图3是送料机隐藏板料抓取机构及板料对中及输送机构上的罩壳后的示意图(对中台位于零位);图4是图3的局部示意图;图5是送料机的对中台位于接料位的结构示意图;图6是送料机的对中台位于送料位的结构示意图;附图标号说明:a-自动冲压机,b-送料机,c-工业机器人,d-配列模具,e-输出机,f-上料端拾器,1-底板安装框架,2-料车驱动气缸,3-立柱框架,4-驱动同步轮,5-驱动同步带,6-驱动主动轮,7-伺服电机,8-输送主动轮,9-料车一,10-联轴器,11-取料感应器,12-真空发生器,13-料车二,14-料车底板,15-磁力分张器,16-待加工板料,17-料堆定位器,18-吸盘,19-端拾器,20-横梁框架,21-端拾器导向柱,22-取料气缸,23-板料x向气缸对中组件,24-对中台基板,25-线性滑轨,26-双料检测感应器支架,27-双料检测感应器,28-板料y向定位块,29-板料x向定位块,30-输送同步轮,31-送料位感应器,32-输送同步带,33-输送铝合金框架,34-板料y向气缸对中组件,35-零位感应器,36-气缸安装板,37-接料位感应器,38-轨道,39-操作台,40-触摸屏,41-控制柜,42-减速机,43-电机安装支架。

具体实施方式

[0014]

如图1、图2所示,本发明一种柔性快换汽车配列模具冲压自动化生产系统,包括自动冲压机、配列模具、送料机、输出机、工业机器人。配列模具设置在自动冲压机内。配列模具是同一个冲压件的多个工序的模具,可以设计成一套模具上有多个工位(也就是共用模座),也可以设计成多套独立的模具,配列模具也称“多工位模具”。送料机连接在自动冲压机前端,输出机连接在自动冲压机后端,工业机器人设置在自动冲压机一侧,且工业机器人的机械手能够伸至送料机上将板料抓取放入配列模具中。

[0015]

请同时参见图3至图6所示,所述送料机料堆切换及板料分离机构包括底板安装框架、料车一、料车二、料堆定位器、磁力分张器、料车驱动气缸。底板安装框架固定安装在地板上,底板安装框架上设有平行设置的两条轨道,料车驱动气缸设置在底板安装框架的两

条轨道之间。料车驱动气缸可驱动料车一、料车二在底板安装框架上的两条轨道上滑动。料车一和料车二分别包括料车底板,料车底板底部设有可相对轨道滑动的滑块。在本实施例中,设置有两个料车驱动气缸,一个料车驱动气缸的活塞杆与料车一底部连接,推动料车一在轨道上滑动。另一个料车驱动气缸的活塞杆与料车二底部连接,推动料车二在轨道上滑动。料车底板上设有多组标准的定位销孔和螺纹孔,料堆定位器通过位销孔和螺纹孔连接在料车底板上表面,料堆定位器用于定位堆放在料车底板上的待加工板料。磁力分张器也通过位销孔和螺纹孔设置在料车底板上表面并位于料堆的一侧边缘。磁力分张器设置使得堆放在一起的待加工板料在被抓取时能够迅速分离。当加工不同的零件时,可根据待加工零件的结构及大小调整料堆定位器和磁力分张器的安装位置。

[0016]

板料抓取机构包括立柱框架、横梁框架、自动抓取装置。立柱框架分别设置在靠近底板安装框架中部位置的两侧外缘,其中在底板安装框架中部位置的每一侧外缘设有两条间隔一段距离的立柱,底板安装框架两侧的立柱位置相互对应,四条立柱组成立柱框架。底板安装框架两端突出立柱框架的距离约为料车一或料车二的长度,便于料车一或料车二在突出底板安装框架轨道上完成装料。横梁框架连接在立柱框架顶端。自动抓取装置设置横梁框架上并可自动向下运动至料车上方抓取待冲压板料并放到对中台上。自动抓取装置包括端拾器、端拾器导向柱、取料气缸、气缸安装板,气缸安装板连接在横梁框架上,取料气缸安装在气缸安装板上,端拾器连接在取料气缸的活塞杆下侧末端,端拾器一侧连接有端拾器导向柱,气缸安装板上设有与端拾器导向柱相互配合的导向孔,端拾器的吸盘一侧设有真空发生器和取料感应器。

[0017]

板料对中及输送机构包括输送铝合金框架、伺服电机、传动装置、对中台。输送铝合金框架通过固定装置连接在立柱框架之间,伺服电机设置在输送铝合金框架前端下侧,传动装置与伺服电机连接并定位在立柱框架和输送铝合金框架上,对中台设置在输送铝合金框架上并可由传动装置带动其相对输送铝合金框架前后移动完成送料。

[0018]

其中对中台包括对中台基板和设置在对中台基板上的对中装置,对中台基板上设有多组标准的定位销孔和螺纹孔,对中装置包括板料x向定位块、板料y向定位块、板料x向气缸对中组件、板料y向气缸对中组件,板料x向定位块通过固定装置定位在对中台基板上表面x向一侧,板料x向气缸对中组件设置在对中台基板上表面x向另一侧并可在x向推动待冲压板料紧靠板料x向定位块,板料y向定位块通过固定装置定位在对中台基板上表面y向一侧,板料y向气缸对中组件设置在对中台基板上表面y向另一侧并可在y向推动待冲压板料紧靠板料y向定位块。对中台基板上设有多组标准的定位销孔和螺纹孔,当加工不同的零件,可根据零件形状调整板料x向定位块、板料y向定位块、板料x向气缸对中组件、板料y向气缸对中组件在对中台基板上的位置,提高送料机的通用性。对中台基板上侧设有双料检测感应器,横梁框架后端连接有向后并向下延伸的双料检测感应器支架,双料检测感应器连接在双料检测感应器支架的下侧末端。

[0019]

立柱框架靠近输送铝合金框架前端一侧的其中一条立柱连接有电机安装支架,伺服电机安装在电机安装支架一侧。传动装置包括减速机、驱动同步轮、驱动同步带、驱动主动轮、输送主动轮、联轴器、输送同步带、输送同步轮。减速机与伺服电机输出端连接,驱动同步轮与减速机的输出端连接,驱动主动轮设置在驱动同步轮上侧,驱动同步带连接在驱动同步轮与驱动主动轮之间,驱动主动轮再与输送主动轮连接,驱动主动轮与输送主动轮

连接在同一条转轴的两端。输送铝合金框架前端两侧分别连接有输送主动轮,且输送铝合金框架前端两侧的输送主动轮通过联轴器连接并同步转动,输送铝合金框架后端两侧分别连接有输送同步轮,输送同步带环绕在位置对应的输送主动轮与输送同步轮之间,输送铝合金框架在前后方向的两条侧边内侧设有线性滑轨,对中台通过定位装置定位在输送铝合金框架上的两条输送同步带上,对中台基板底部两侧分别连接有与两条线性滑轨相互配合的滑块机构。

[0020]

所述输送铝合金框架前后方向的其中一条侧边外缘依次连接有接料位感应器、零位感应器及送料位感应器,接料位感应器连接在输送铝合金框架前后方向其中一条侧边靠前端的外缘,零位感应器连接在输送铝合金框架前后方向其中一条侧边靠中部位置的外缘,送料位感应器连接在输送铝合金框架前后方向其中一条侧边后端外缘。

[0021]

送料机的控制系统包括plc控制系统、真空控制系统、触摸屏、操作台,plc控制系统通过控制电路分别与伺服电机、双料检测感应器、接料位感应器、零位感应器及送料位感应器连接,真空控制系统通过电路与真空发生器连接,触摸屏设置在操作台上,plc控制系统、真空控制系统分别设置在操作台下侧的控制柜内。

[0022]

工作时,送料机的料车一或料车二的料堆定位器内侧装满待冲压板料,装满板料的料车在料车驱动气缸的推拉作用下,进入轨道中间位置,即位于对中台正对位置。plc控制系统控制取料气缸工作,端拾器下行取料并回程。对中台在伺服电机、同步轮、同步带的作用下,在线性滑轨及滑块机构上滑入接料位置,接料位感应器发出感应,plc控制系统控制伺服电机停止工作。端拾器将吸取的板料放入对中台的对中台基板上表面,此时板料位于板料x向定位块、板料y向定位块、板料x向气缸对中组件、板料y向气缸对中组件之间。接着plc控制系统控制板料x向气缸对中组件、板料y向气缸对中组件把板料推动到正确的位置,即使板料分别抵靠板料x向定位块、板料y向定位块。plc控制系统控制伺服电机工作,在同步轮、同步带的作用下,对中台回到零位,零位感应器发出感应,plc控制系统控制伺服电机停止工作。plc控制系统控制双料检测感应器对板料进行双料检测,即检测是否有两块堆叠在一起。双料检测完成后若无双料,plc控制系统控制伺服电机工作,在同步轮、同步带的作用下,对中台回向后运动至送料位,送料位感应器发出感应,plc控制系统控制伺服电机停止工作。与工业机器人的机械手连接的上料端拾器伸到对中台上,将对中台上的板料吸取并送入自动冲压机下的配列模具中,由自动冲压机对板料进行冲压加工。plc控制系统控制伺服电机工作,在同步轮、同步带的作用下,对中台由送料位回到零位,零位感应器发出感应,plc控制系统控制伺服电机停止工作,送料机完成一次送料工作。

[0023]

以上实施例仅为本发明的较佳实施例,本发明的结构并不限于上述实施例列举的形式,凡在本发明的精神和原则之内所作的任何修改、等同替换等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1