一种飞行器蒙皮-桁条结构复合增材减材制造系统与方法与流程

一种飞行器蒙皮

‑

桁条结构复合增材减材制造系统与方法

技术领域

1.本发明属于增材制造技术领域,具体涉及一种飞行器蒙皮

‑

桁条结构复合增材减材制造系统与方法。

背景技术:

2.飞行器的舱体和翼舵通常使用蒙皮

‑

桁条结构。蒙皮的功能是构成飞行器的气动外形,并保持表面光滑,所以它承受空气动力,在增压密封舱部位的蒙皮将承受内压载荷。桁条作用是支撑蒙皮,提高蒙皮的承载能力。蒙皮

‑

桁条结构制造是航空航天制造的关键工序。传统蒙皮

‑

桁条结构制造工艺如下:

3.①

整体机械加工。该方法将大厚度材料铣削加工成带筋蒙皮整体结构。存在的问题包括工作量大、制造成本较高、材料利用率较低等。

4.②

铆接。在桁条上面预制搭接部分,然后在蒙皮和桁条上面打孔,最后使用铆钉将蒙皮和桁条连接起来。存在的问题包括生产效率低、增加结构重量、破坏蒙皮完整性、气密性差等。

5.为了克服现有技术存在的问题,本发明提供了一种蒙皮

‑

桁条结构复合增材减材制造系统与方法。该方法直接在蒙皮上面采用cmt电弧增材制造和激光熔化沉积工艺制备桁条,然后在同一个工位上面采用铣削加工工艺把桁条加工成与数字模型尺寸一致的结构。与传统蒙皮

‑

桁条结构制备工艺相比,蒙皮

‑

桁条结构复合增材减材制造技术具有如下优势:

6.①

对复杂结构适应性强。cmt电弧增材制造和激光熔化沉积工艺采用逐道逐层成形模式,均能够制备出复杂结构的桁条。

7.②

实现轻量化制造。使用蒙皮

‑

桁条结构复合增材减材制造技术可以省去桁条与蒙皮中的搭接部分和铆钉,大幅度减轻了结构重量。

8.③

对蒙皮外表面无损害。蒙皮

‑

桁条结构复合增材减材制造技术对于蒙皮外表面无损害,成功保持了蒙皮外表面的完整性,确保了结构的气密性。

技术实现要素:

9.本发明提供一种飞行器蒙皮

‑

桁条结构复合增材减材制造系统与方法,目的在于克服现有技术存在的问题。

10.本发明的目的通过下述技术方案实现:一种飞行器蒙皮

‑

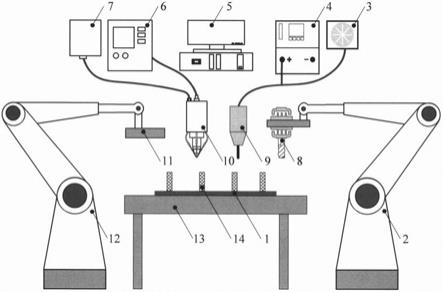

桁条结构复合增材减材制造系统,其特征在于包括冷金属过渡(cmt)电弧增材制造子模块、激光熔化沉积(lmd)增材制造子模块、机器人铣削加工减材制造子模块,其特征在于,包括蒙皮、六轴机器人、送丝机、cmt焊接电源、工控机、光纤激光器、供粉机、铣刀、焊枪、激光熔覆头、夹持装置、弧焊机器人、工作台、桁条。其中:六轴机器人和铣刀组成机器人铣削加工减材制造子模块,送丝机、cmt焊接电源和焊枪组成cmt电弧增材制造子模块,光纤激光器、供粉机和激光熔覆头组成lmd增材制造子模块。

11.本发明中,焊枪和激光熔覆头可以安装在夹持装置上面,铣刀安装在六轴机器人的末端执行器上面,增材制造和减材制造最大范围接近机器人的最大行程。

12.本发明中,蒙皮上面的桁条是通过cmt电弧增材制造工艺和激光熔化沉积工艺来制备的,蒙皮和桁条材料可以是钛合金或者铝合金。

13.本发明中,工控机同时控制六轴机器人和弧焊机器人,六轴机器人控制铣削加工的运动轨迹,弧焊机器人控制cmt电弧增材制造和激光熔化沉积的运动轨迹。

14.本发明中,送丝机的送丝速度可以线性调节、cmt焊接电源的输出电流可以线性调节、光纤激光器的输出激光能量可以线性调节、供粉机的供粉速度可以线性调节。

15.本发明中,激光熔覆头上面的供粉喷嘴有四个,相互之间呈90

°

分布在激光熔覆头的四周。

16.本发明中,桁条形状简单的位置采用cmt电弧增材制造工艺,桁条形状复杂的位置采用激光熔化沉积工艺,最后采用机器人铣削加工工艺把增材制造的构件加工到与数字模型的尺寸一致。

17.本发明中,cmt电弧增材制造工艺、激光熔化沉积工艺、铣削加工模块不能同时开启,一种模块开启的同时另外两种模块必定是关闭的。

18.本发明具体方法步骤如下:步骤1,制造前先对蒙皮喷砂打磨,然后用丙酮清洗,使用夹具把蒙皮固定在工作台上;步骤2,将金属丝材和粉末颗粒分别装入送丝机和供粉机;步骤3,对数字模型进行评估,规划cmt电弧增材制造和激光熔化沉积位置;步骤4,通过分层切片和路径规划软件建立切片和路径数据;步骤5,根据初始路径参数和评估所确定的送粉和送丝部位,设定工艺参数、扫描策略以及送丝机和供粉机的打开关闭时间;步骤6,将三维模型、打印参数以及机器人运行代码输入工控机,通过工控机控制弧焊机器人实现逐层打印,如果局部尺寸超过数字模型1mm及以上,则用六轴机器人铣削减材加工去除多余的部分;步骤7,打印结束后,使用六轴机器人铣削加工工艺把构件加工到与数字模型尺寸一致。

19.本发明的优点在于:

20.1.制造构件尺度大。本发明中焊枪、激光熔覆头、铣刀均安装机器人的末端执行器,制造的最大尺寸接近于机器人的最大行程。因此可以实现从毫米级别到米级别的零件制造,另外一次装夹就可以完成蒙皮

‑

桁条结构制造。

21.2.对复杂结构适应性强。cmt电弧增材制造和激光熔化沉积工艺采用逐道逐层成形模式,均能够制备出复杂结构的桁条。

22.3.实现轻量化制造。使用蒙皮

‑

桁条结构复合增材减材制造技术可以省去桁条与蒙皮中的搭接部分,大幅度减轻了结构重量。

23.4.对蒙皮外表面无损害。蒙皮

‑

桁条结构复合增材减材制造技术对于蒙皮外表面无损害,成功保持了蒙皮外表面的完整性,确保了结构的气密性。

附图说明

24.图1是本发明所涉及的飞行器蒙皮

‑

桁条结构复合增材减材制造系统的示意图。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和具体实施

例对本发明做进一步详细描述:

26.参考图1,本实施例提供的飞行器蒙皮

‑

桁条结构复合增材减材制造系统包括蒙皮1、六轴机器人2、送丝机3、cmt焊接电源4、工控机5、光纤激光器6、供粉机7、铣刀8、焊枪9、激光熔覆头10、夹持装置11、弧焊机器人12、工作台13、桁条14构成。

27.具体地,六轴机器人2和铣刀8组成机器人铣削加工减材制造子模块,送丝机3、cmt焊接电源4和焊枪9组成cmt电弧增材制造子模块,光纤激光器6、供粉机7和激光熔覆头10组成lmd)增材制造子模块。

28.具体地,焊枪9和激光熔覆头10可以安装在夹持装置11上面,铣刀8安装在六轴机器人2的末端执行器上面,增材制造和减材制造最大范围接近机器人的最大行程。

29.具体地,蒙皮1上面的桁条14是通过cmt电弧增材制造工艺和激光熔化沉积工艺来制备的。

30.优选地,蒙皮1和桁条14的材料可以是钛合金或者铝合金。

31.具体地,工控机5同时控制六轴机器人2和弧焊机器人12,六轴机器人2控制铣削加工的运动轨迹,弧焊机器人12控制cmt电弧增材制造和激光熔化沉积的运动轨迹。

32.具体地,送丝机3的送丝速度可以线性调节、cmt焊接电源4的输出电流可以线性调节、光纤激光器6的输出激光能量可以线性调节、供粉机7的供粉速度可以线性调节。

33.优选地,激光熔覆头10上面的供粉喷嘴有四个,相互之间呈90

°

分布在激光熔覆头10的四周。

34.具体地,桁条14形状简单的位置采用cmt电弧增材制造工艺,桁条14形状复杂的位置采用激光熔化沉积工艺,最后采用机器人铣削加工工艺把增材制造的构件加工到与数字模型的尺寸一致。

35.具体地,cmt电弧增材制造子模块、激光熔化沉积增材制造子模块、机器人铣削加工减材制造子模块不能同时开启,一种模块开启的同时另外两种模块必定是关闭的。

36.具体地,实施步骤如下:步骤1,制造前先对蒙皮1喷砂打磨,然后用丙酮清洗,使用夹具把蒙皮1固定在工作台13上;步骤2,将金属丝材和粉末颗粒分别装入送丝机3和供粉机7;步骤3,对数字模型进行评估,规划cmt电弧增材制造和激光熔化沉积位置;步骤4,通过分层切片和路径规划软件建立切片和路径数据;步骤5,根据初始路径参数和评估所确定的送粉和送丝部位,设定工艺参数、扫描策略以及送丝机3和供粉机7的打开关闭时间;步骤6,将三维模型、打印参数以及机器人运行代码输入工控机5,通过工控机5控制弧焊机器人12实现逐层打印,如果局部尺寸超过数字模型1mm及以上,则用六轴机器人铣削减材加工去除多余的部分;步骤7,打印结束后,使用六轴机器人2铣削加工工艺把构件加工到与数字模型的尺寸一致。

37.优选地,金属丝材采用的是直径为1.2mm的2319铝合金丝材,对应的电流是100a,扫描速度为10mm/s,送丝速度为3.6m/min。

38.优选地,金属粉末采用2319铝合金粉末,对应的激光功率为600w,激光扫描速度为15mm/s,送粉速度为1.5g/min。

39.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。凡在本发明

的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1