一种智能钎涂装置及钎涂方法与流程

1.本发明涉及焊接技术领域,具体涉及一种智能钎涂装置及钎涂方法。

背景技术:

2.钎涂实质上是一种特殊的钎焊,依靠熔化的钎料或依靠母材表面与钎料之间的扩散而形成的液相,在毛细作用下铺展母材,并发生相互作用的一种涂层制备手段。所制备的涂层具有结合强度高、热应力小、表面光滑、精度高等优势。传统的钎涂方法如感应钎涂、炉中钎涂需要大量的人工操作,同时涂层制备过程中,缺乏对涂层形态及温度场的监测,所得到的涂层质量有待提高。因此,开展智能钎涂装置的研发,特别是涂层表面轮廓信息和温度场的实时监测与评估装置,可有效采集到与钎涂质量密切相关的涂层表面轮廓信息和温度场的温度。最终,通过对钎涂工艺参数的调整,达到提高涂层质量的目的。已公开专利报道如下:一种大型复杂金属结构件增减材制造装置及方法(201710686879.3),将增材制造与减材铣削加工相结合,实现了增减材过程一体化完成。一种金属材料表面热喷涂涂层的钎焊强化方法(201110040723.0),利用热喷涂技术,在金属表面制备钎焊强化涂层,强度大于250mpa;一种钛合金表面真空钎涂金属陶瓷复合涂层的方法(201410472749.6),采用基体预处理、粉末预处理及真空钎涂步骤,钛合金的表面硬度和耐磨性有所提高,能够承受大的载荷以及剧烈的摩擦;一种中心送粉可扩展多束激光熔覆头及其应用(201711184987.7),公开了一种激光加工设备的配套装置,用于金属表面熔覆、激光修复、激光焊接等领域;上述涂层制备的方法在涂层制备过程中需要大量的人工操作,特别是在送料环节,多数采用预置钎料,严重降低涂层制备的效率。除此之外,缺乏对涂层形态及温度场的监测,涂层厚度也不能准确把控,无法达到实时优化工艺参数的目的。

技术实现要素:

3.本发明的目的是为解决上述技术问题及不足,提供一种智能钎涂装置及钎涂方法。

4.本发明为解决上述技术问题的不足,所采用的技术方案是:一种智能钎涂装置,包括可移动工作台、送丝机构、两个工业机器人、涂层温度场监测装置、涂层轮廓监测装置、高能束发生器和控制系统;所述两个工业机器人、涂层温度场监测装置和涂层轮廓监测装置均设置在可移动工作台的上方,工件置于可移动工作台上,两个工业机器人中的一个机器人用于提供丝材钎料,一个机器人用于提供钎涂热源,送丝机构为机器人输送丝状或管状钎料,高能束发射器通过高能束发射头为机器人提供热源;所述控制系统与可移动工作台、送丝机构、两个工业机器人、涂层温度场监测装置、涂层轮廓监测装置和高能束发生器连接,控制系统包括数模转换器和计算机,所述数模转换器用于将控制系统接收的光电信号和红外信号转换为数字信号,计算机用于对转换后的数字信号进行分析并发出控制指令,同时显示数据或输入内置算法。

5.作为本发明一种智能钎涂装置地进一步优化:所述可移动工作台可实现在x

‑

y平

面内自由移动。

6.作为本发明一种智能钎涂装置地进一步优化:所述钎料主要包括铜基、镍基和银基。

7.作为本发明一种智能钎涂装置地进一步优化:所述涂层温度场监测装置包括红外光发生器和红外相机,且红外光发生器与红外相机对称布置于工件两侧;所述红外相机将工件表面的直线段所发出的红外信号经电缆传输给计算机,计算机处理拼接成图像,进而绘制出钎涂层及其附近区域温度场温度分布图以实时监测涂层温度。

8.作为本发明一种智能钎涂装置地进一步优化:所述涂层轮廓监测装置包括白光光源、干涉物镜、扫描器和探测器,扫描器和干涉物镜上下设置于镜筒内部,且通过镜筒固定于工件正上方;所述白光光源和探测器与控制系统相连,白光光源发出的白光进入镜筒内,经干涉后通入探测器,由光信号转换为电信号,获得的电信号传输至计算机进行处理。

9.作为本发明一种智能钎涂装置地进一步优化:所述高能束发生器可为钎料提供电子束、离子束两种热源,其中,电子束熔覆功率为4~20kw,电流为200~500ma,加速电压为20kv~40kv;离子束熔覆功率为5~20kw,电流为160~280a,工作电压30~70v。

10.利用上述智能钎涂装置进行钎涂的方法,包括以下步骤:

11.步骤一、将待钎涂工件的表面进行预处理,然后置于可移动工作台上;

12.步骤二、送丝机构安装丝状或管状钎料,调试可移动工作台、两个工业机器人、涂层温度场监测装置和涂层轮廓监测装置的位置;

13.步骤三、打开控制系统,控制送丝机构的送丝速度和工作台的移动速度保持同步,两个工业机器人中的一个机器人提供丝材钎料,另一个机器人提供钎涂热源;钎涂过程中,涂层温度场监测装置将工件表面的直线段所发出的红外信号经电缆传输给计算机,计算机处理拼接成图像,进而绘制出钎涂层及其附近区域温度场温度分布图,以实时监测钎涂层及其附近区域温度场温度与预定的涂层中心温度值相差是否超过设定值;涂层轮廓监测装置将监测到的光信号转换为电信号,电信号经过计算机处理产生相对应的控制信号,以监测和分析涂层表面是否具有裂纹、气孔或厚度不均的缺陷;

14.步骤四、工件钎涂完成,控制系统先关闭送丝机构和两个工业机器人,涂层温度场监测装置和涂层轮廓监测装置继续监测工件的冷却过程,直至温度达到取件温度且涂层轮廓正常。

15.作为本发明钎涂方法的进一步优化,所述的钎涂层及其附近区域温度场温度与预定的涂层中心温度值相差的设定值为5

‑

10℃。

16.作为本发明钎涂方法的进一步优化,当涂层温度场监测装置测得钎涂层及其附近区域温度场温度与预定的涂层中心温度值相差超过设定值,控制系统调整电子束或离子束流的电流和电压,进而控制高能束发射器的功率,使涂层中心温度在预定的温度值范围内。

17.作为本发明钎涂方法的进一步优化,当涂层轮廓监测装置测得涂层中有裂纹、气孔或厚度不均的缺陷,控制系统随之产生相对应的控制信号,调整电子束或离子束流的电流和电压,进而控制高能束发射器的功率,同时调整送丝机构的速度,使涂层厚度均匀。

18.本发明具有以下有益效果:

19.一、本发明的装置和方法制备的涂层,表面平整、与母材结合良好、无裂纹缺陷和组织致密的熔覆层。本发明从装备平台开发角度,利用可移动工作平台、工业机器人、涂层

温度场监测装置和涂层轮廓检测装置解决了人工钎涂稳定性差、涂层厚度不均匀的问题。

20.二、本发明采用高能束作为热源,加热和冷却速度极快,熔覆层的稀释度小,且可以精确控制,基体热影响区以及基体的变形均可减少至最低程度。本发明用管状或丝状钎料替代粉状钎料,有效降低了粉尘污染,提高了钎料的利用率。

21.三、本发明利用涂层温度场监测装置和涂层轮廓检测装置直观地反映钎涂工艺参数的改变与涂层表面轮廓信息和温度场之间的联系,获得了涂层表面的实时轮廓状态和温度,实现对涂层质量的实时监测与评估,有效提高了涂层质量和钎涂精度。

附图说明

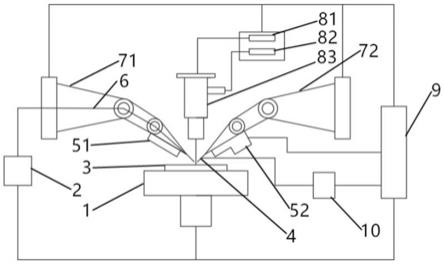

图1是本发明装置的结构示意图;附图标记:1、可移动工作台,2、送丝机构,3、工件,4、高能束发射头,51、红外光发生器,52、红外相机,6、钎料,71、机器人,72、机器人,81、白光光源,82、探测器,83、镜筒,9、控制系统,10、高能束发生器。

具体实施方式

22.下面将结合附图,对本发明实施例中的技术方案进行清楚、完整地描述。实施例1

23.一种智能钎涂装置,包括可移动工作台1、送丝机构2、两个工业机器人、涂层温度场监测装置、涂层轮廓监测装置、高能束发生器10和控制系统9;可移动工作台1可实现在x

‑

y平面内自由移动,所述两个工业机器人、涂层温度场监测装置和涂层轮廓监测装置均设置在可移动工作台1的上方,工件置于可移动工作台1上,两个工业机器人中的机器人71用于提供丝材钎料,机器人72用于提供钎涂热源,送丝机构2为机器人71输送丝状或管状钎料6,高能束发射器10通过高能束发射头4为机器人72提供热源;所述控制系统9与可移动工作台1、送丝机构2、两个工业机器人、涂层温度场监测装置、涂层轮廓监测装置和高能束发生器10连接,控制系统9包括数模转换器和计算机,所述数模转换器用于将控制系统接收的光电信号和红外信号转换为数字信号,计算机用于对转换后的数字信号进行分析并发出控制指令,同时显示数据或输入内置算法。

24.所述涂层温度场监测装置包括红外光发生器51和红外相机52,且红外光发生器51与红外相机52对称布置于工件两侧;所述红外相机52将工件3表面的直线段所发出的红外信号经电缆传输给计算机,计算机处理拼接成图像,进而绘制出钎涂层及其附近区域温度场温度分布图以实时监测涂层温度。所述涂层轮廓监测装置包括白光光源81、干涉物镜、扫描器和探测器82,扫描器和干涉物镜上下设置于镜筒83内部,且通过镜筒83固定于工件3正上方;所述白光光源81和探测器82与控制系统9相连,白光光源81发出的白光进入镜筒内,经干涉后通入探测器82,由光信号转换为电信号,获得的电信号传输至计算机进行处理。所述高能束发生器10可为钎料6提供电子束、离子束两种热源,其中,电子束熔覆功率为4~20kw,电流为200~500ma,加速电压为20kv~40kv;离子束熔覆功率为5~20kw,电流为160~280a,工作电压30~70v。

25.以电子束流在q235钢基体表面熔覆bni89p/wc复合涂层为例,利用上述智能钎涂装置进行钎涂的方法,具体包括以下步骤:

26.步骤一、将要强化的q235零件作为基体,并对其表面进行预处理,即用砂轮或砂纸打磨表面进行除锈,用酒精或丙酮清除表面的油污并放入炉中烘干,然后置于可移动工作台上装夹好;

27.步骤二、送丝机构安装丝状或管状钎料,调试可移动工作台、两个工业机器人、涂层温度场监测装置和涂层轮廓监测装置的位置;

28.步骤三、打开控制系统,控制送丝机构的送丝速度和工作台的移动速度保持同步,两个工业机器人中的一个机器人提供丝材钎料,另一个机器人提供钎涂热源;钎涂过程中,涂层温度场监测装置将工件表面的直线段所发出的红外信号经电缆传输给计算机,计算机处理拼接成图像,进而绘制出钎涂层及其附近区域温度场温度分布图,以实时监测钎涂层及其附近区域温度场温度与预定的涂层中心温度值相差是否超过设定值;涂层轮廓监测装置将监测到的光信号转换为电信号,电信号经过计算机处理产生相对应的控制信号,以监测和分析涂层表面是否具有裂纹、气孔或厚度不均的缺陷;所述涂层制备的工艺参数为:电子束熔覆功率为7.5kw,电流为250ma,加速电压为30kv;送丝速度和工作台的移动速度保持同步为4mm/s;镍基钎料bni89p的熔化温度为875℃,保证钎料充分熔化,涂层的温度要保证在925℃

±

5;

29.步骤四、工件钎涂完成,控制系统先关闭送丝机构和两个工业机器人,涂层温度场监测装置和涂层轮廓监测装置继续监测工件的冷却过程,直至温度达到取件温度且涂层轮廓正常。

30.所述的钎涂层及其附近区域温度场温度与预定的涂层中心温度值相差的设定值为5℃。当涂层温度场监测装置测得钎涂层及其附近区域温度场温度与预定的涂层中心温度值相差超过设定值,即温度低于920℃,或者高于930℃,控制系统调整电子束或离子束流的电流和电压,进而控制高能束发射器的功率,使涂层中心温度在预定的温度值范围内。当涂层轮廓监测装置测得涂层中有裂纹、气孔或厚度不均的缺陷,控制系统随之产生相对应的控制信号,调整电子束或离子束流的电流和电压,进而控制高能束发射器的功率,同时调整送丝机构的速度,使涂层厚度均匀。

31.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1