一种电气柜钣金件成型冲压加工方法与流程

1.本发明属于电气设备技术领域,具体涉及一种电气柜钣金件成型冲压加工方法。

背景技术:

2.电气柜是由钢制钣金件加工而成用来保护元器件正常工作的柜子。电气柜用途广泛主要用于化工行业、环保行业、电力系统、冶金系统、核电行业、消防安全监控和交通行业等等;为了提高电气柜的散热效果,通常需要在钣金件上冲压出散热孔。

3.目前在对电气柜钣金件进行冲压时存在以下的问题:(1)对电气柜钣金件冲孔后,散热孔槽内壁会产生很多毛刺,需要人工对毛刺进行打磨,这种方式加工效率较低且无法保证散热孔槽内壁各处打磨均匀;(2)对电气柜钣金件冲孔后,为避免后期使用过程中散热孔槽内壁发生锈蚀,需要人工在散热孔槽内壁涂抹防锈油,这种方式加工效率较低且无法保证防锈油充分覆盖散热孔槽内壁。

技术实现要素:

4.(一)要解决的技术问题

5.本发明提供了一种电气柜钣金件成型冲压加工方法,目的在于解决目前在对电气柜钣金件进行冲压时存在的以下问题:(1)对电气柜钣金件冲孔后,散热孔槽内壁会产生很多毛刺,需要人工对毛刺进行打磨,这种方式加工效率较低且无法保证散热孔槽内壁各处打磨均匀;(2)对电气柜钣金件冲孔后,为避免后期使用过程中散热孔槽内壁发生锈蚀,需要人工在散热孔槽内壁涂抹防锈油,这种方式加工效率较低且无法保证防锈油充分覆盖散热孔槽内壁。

6.(二)技术方案

7.为解决上述技术问题,本发明采用如下技术方案:

8.一种电气柜钣金件成型冲压加工方法,包括以下步骤:

9.步骤一、平钢板清洁:用除锈液将平钢板表面的污渍去除,清洗后擦干。

10.步骤二、钣金件切割:将平钢板切割成与电气柜面板形状大小相同的钣金件。

11.步骤三、钣金件冲孔:在钣金件上冲压出均匀排列的散热孔,并在孔槽内涂覆防锈油。

12.其中,步骤三采用一种电气柜钣金件成型冲压加工装置配合完成,所述电气柜钣金件成型冲压加工装置包括水平的基板,基板上表面竖直固定安装有第一支撑板,第一支撑板顶部水平固定安装有第一限位板。第一限位板上竖直贯穿开设有与散热孔直径大小相同的第一圆槽。基板上表面竖直固定安装有第二支撑板,第二支撑板顶部水平固定安装有位于第一限位板上方的第二限位板。第二限位板上竖直贯穿开设有第二圆槽。第二圆槽与第一圆槽轴线重合且直径大小相等。基板上表面竖直固定安装有两块导向板,两块导向板之间位于第二限位板上方竖直滑动配合有水平的升降板。基板上表面竖直固定安装有液压缸,液压缸顶端固定连接在升降板下表面。将电气柜钣金件插入第一限位板和第二限位板

之间,通过第一限位板和第二限位板对电气柜钣金件表面进行限位。通过液压缸的伸缩带动升降板升降。

13.升降板上表面竖直固定安装有电机,电机的输出轴贯穿升降板且水平固定安装有与第一圆槽轴线重合的安装盘。安装盘下表面竖直固定安装有与其轴线重合的安装筒,安装筒外表面与第一圆槽内表面相互配合。安装筒底端水平固定安装有与第一圆槽相互配合的环形刀。安装筒上自下而上安装有打磨机构和涂油机构。通过电机带动安装盘、安装筒和环形刀转动。升降板下降时,旋转的环形刀穿过第二圆槽后对第一限位板和第二限位板之间的电气柜钣金件进行冲压,然后进入第一圆槽中。冲压后的圆形废料经第一圆槽下落至基板上表面。上述过程中,通过打磨机构对散热孔槽内壁的毛刺进行打磨;通过涂油机构在散热孔槽内壁涂抹防锈油。

14.所述打磨机构包括打磨环、第一通槽、第二通槽、第一支撑片、第二支撑片、安装板、第一弹簧、磁铁板和密封板。打磨环固定安装在安装筒上,打磨环与安装筒轴线重合且打磨环外表面与安装筒外表面平齐。打磨环外表面均匀开设有若干个第一通槽,安装筒内表面均匀开设有若干个与第一通槽连通的第二通槽。安装筒内部位于打磨环下方水平固定安装有第一支撑片,安装筒内部位于打磨环上方水平固定安装有第二支撑片。第一支撑片和第二支撑片之间竖直固定安装有四块呈十字形均匀布置的安装板。相邻两块安装板交汇处沿安装筒径向水平固定安装有第一弹簧,第一弹簧端部竖直固定安装有与第一支撑片和第二支撑片滑动密封配合的磁铁板。磁铁板两端弹性伸缩配合有与安装板滑动配合的密封板。第一限位板内部围绕第一圆槽固定安装有四个与磁铁板位置对应的第一磁铁块。第二限位板内部围绕第二圆槽固定安装有四个与磁铁板位置对应的第二磁铁块。安装筒转动过程中带动打磨环转动,打磨环对散热孔槽内壁的毛刺进行打磨。上述过程中,第一磁铁块以及第二磁铁块与磁铁板之间产生互斥力,磁铁板朝着远离第二通槽的方向滑动压缩第一弹簧,同时密封板向磁铁板内收缩。相邻两块安装板之间区域的气压降低,从而通过气压作用将打磨环打磨过程中产生的碎屑经第一通槽和第二通槽吸入安装筒内部。当打磨机构离开与第一磁铁块和第二磁铁块对应的位置后,磁铁板不再受到互斥力作用并在第一弹簧的弹力作用下复位,相邻两块安装板之间区域的气压恢复,安装筒内部的碎屑在气压作用下经第二通槽和第一通槽后被吹出安装筒,最终下落至基板上表面。

15.作为本发明的一种优选技术方案,所述第一支撑片上位于相邻两块安装板交汇处与磁铁板之间开设有通气孔,以保证磁铁板在互斥力作用下能够朝着远离第二通槽的方向滑动并压缩第一弹簧。

16.作为本发明的一种优选技术方案,所述第一限位板上表面与第二限位板下表面转动安装有若干个滚轮,以减小第一限位板和第二限位板与电气柜钣金件表面的摩擦力,避免电气柜钣金件表面被刮伤。

17.作为本发明的一种优选技术方案,所述升降板下表面水平固定安装有与安装盘轴线重合的限位环,限位环的内壁沿其周向均匀转动安装有若干个与安装盘外圆周面滚动配合的滚珠。安装盘转动过程中,滚珠与安装盘外圆周面处于滚动配合状态,并对安装盘外圆周面起到支撑作用,保证安装盘转动时轴线处于竖直状态。

18.作为本发明的一种优选技术方案,所述涂油机构包括容纳槽、输油槽、密封片、盖片、t形管、第三磁铁块、升降柱、活塞板和第二弹簧。容纳槽数量为若干个且容纳槽沿安装

筒周向均匀开设在安装筒外壁上。安装筒内壁上对应容纳槽的位置开设有连通容纳槽的输油槽。安装筒内部位于输油槽下方水平固定安装有密封片。安装筒内部位于输油槽上方水平固定安装有盖片。安装筒内部位于盖片上方固定安装有t形管,t形管的水平段内滑动配合有第三磁铁块,t形管的竖直段贯穿盖片且竖直滑动配合有升降柱。升降柱底端水平固定安装有与安装筒内壁滑动密封配合的活塞板。升降柱顶端与t形管内壁之间竖直固定连接有第二弹簧。随着安装筒的下降,当第三磁铁块到达与第二磁铁块对应的位置后,二者之间产生互斥力,第三磁铁块在互斥力的作用下沿着t形管水平滑动并压缩t形管内的空气。t形管内的空气受到压缩后推动升降柱和活塞板下降,同时第二弹簧被拉长。活塞板下降过程中挤压活塞板与密封片之间的防锈油,防锈油受压后经输油槽进入容纳槽内,容纳槽内的防锈油在压力作用下渗入散热孔槽内壁的细小缝隙中,保证了防锈油充分覆盖散热孔槽内壁。当第三磁铁块离开与第二磁铁块对应的位置后,二者之间互斥力消失,通过第二弹簧的弹力作用带动升降柱和活塞板上升,容纳槽内的防锈油经输油槽回到活塞板与密封片之间。

19.作为本发明的一种优选技术方案,所述安装筒上对应第三磁铁块的位置开设有连通t形管的通气槽,以保证第三磁铁块能够在互斥力的作用下沿着t形管水平滑动并压缩t形管内的空气。

20.(三)有益效果

21.本发明至少具有如下有益效果:

22.(1)本发明解决了目前在对电气柜钣金件进行冲压时存在的以下问题:对电气柜钣金件冲孔后,散热孔槽内壁会产生很多毛刺,需要人工对毛刺进行打磨,这种方式加工效率较低且无法保证散热孔槽内壁各处打磨均匀;对电气柜钣金件冲孔后,为避免后期使用过程中散热孔槽内壁发生锈蚀,需要人工在散热孔槽内壁涂抹防锈油,这种方式加工效率较低且无法保证防锈油充分覆盖散热孔槽内壁。

23.(2)本发明对电气柜钣金件进行散热孔冲压时,通过打磨机构对散热孔槽内壁的毛刺进行打磨,提高了加工效率的同时也保证了散热孔槽内壁各处打磨均匀。通过打磨机构对散热孔槽内壁打磨过程中,能够同步对打磨产生的碎屑进行收集,避免了碎屑附着在散热孔槽内壁上,进一步提高了打磨的均匀度。

24.(3)本发明对电气柜钣金件进行散热孔冲压时,通过涂油机构在散热孔槽内壁涂抹防锈油,提高了加工效率且能保证防锈油充分覆盖散热孔槽内壁。通过涂油机构对散热孔槽内壁涂油过程中,通过加大容纳槽内的油压使得防锈油充分渗入散热孔槽内壁的细小缝隙中,进一步保证了防锈油充分覆盖散热孔槽内壁。

附图说明

25.下面结合附图和实施例对本发明进一步说明。

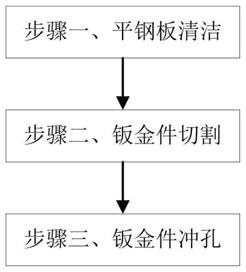

26.图1为本发明实施例中电气柜钣金件成型冲压加工方法的步骤图;

27.图2为本发明实施例中电气柜钣金件成型冲压加工装置的立体结构示意图;

28.图3为本发明实施例中电气柜钣金件成型冲压加工装置的内部结构示意图;

29.图4为图3中a处的放大示意图;

30.图5为图3中b处的放大示意图;

31.图6为图3中c

‑

c截面的剖视图。

32.图中:1

‑

基板、2

‑

第一支撑板、3

‑

第一限位板、4

‑

第一圆槽、5

‑

第二支撑板、6

‑

第二限位板、7

‑

第二圆槽、8

‑

导向板、9

‑

升降板、10

‑

液压缸、11

‑

安装盘、12

‑

安装筒、13

‑

环形刀、14

‑

打磨机构、141

‑

打磨环、142

‑

第一通槽、143

‑

第二通槽、144

‑

第一支撑片、145

‑

第二支撑片、146

‑

安装板、147

‑

第一弹簧、148

‑

磁铁板、149

‑

密封板、1410

‑

通气孔、15

‑

涂油机构、151

‑

容纳槽、152

‑

输油槽、153

‑

密封片、154

‑

盖片、155

‑

t形管、156

‑

第三磁铁块、157

‑

升降柱、158

‑

活塞板、159

‑

第二弹簧、1510

‑

通气槽、16

‑

第一磁铁块、17

‑

第二磁铁块、18

‑

滚轮、19

‑

限位环、20

‑

滚珠。

具体实施方式

33.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

34.如图1所示,本实施例提供了一种电气柜钣金件成型冲压加工方法,包括以下步骤:

35.步骤一、平钢板清洁:用除锈液将平钢板表面的污渍去除,清洗后擦干。

36.步骤二、钣金件切割:将平钢板切割成与电气柜面板形状大小相同的钣金件。

37.步骤三、钣金件冲孔:在钣金件上冲压出均匀排列的散热孔,并在孔槽内涂覆防锈油。

38.其中,步骤三采用如图2至图6所示一种电气柜钣金件成型冲压加工装置配合完成,所述电气柜钣金件成型冲压加工装置包括水平的基板1,基板1上表面竖直固定安装有第一支撑板2,第一支撑板2顶部水平固定安装有第一限位板3。第一限位板3上竖直贯穿开设有与散热孔直径大小相同的第一圆槽4。基板1上表面竖直固定安装有第二支撑板5,第二支撑板5顶部水平固定安装有位于第一限位板3上方的第二限位板6。第一限位板3上表面与第二限位板6下表面转动安装有若干个滚轮18,以减小第一限位板3和第二限位板6与电气柜钣金件表面的摩擦力,避免电气柜钣金件表面被刮伤。第二限位板6上竖直贯穿开设有第二圆槽7。第二圆槽7与第一圆槽4轴线重合且直径大小相等。基板1上表面竖直固定安装有两块导向板8,两块导向板8之间位于第二限位板6上方竖直滑动配合有水平的升降板9。基板1上表面竖直固定安装有液压缸10,液压缸10顶端固定连接在升降板9下表面。

39.升降板9上表面竖直固定安装有电机10,电机10的输出轴贯穿升降板9且水平固定安装有与第一圆槽4轴线重合的安装盘11。安装盘11下表面竖直固定安装有与其轴线重合的安装筒12,安装筒12外表面与第一圆槽4内表面相互配合。安装筒12底端水平固定安装有与第一圆槽4相互配合的环形刀13。安装筒12上自下而上安装有打磨机构14和涂油机构15。升降板9下表面水平固定安装有与安装盘11轴线重合的限位环19,限位环19的内壁沿其周向均匀转动安装有若干个与安装盘11外圆周面滚动配合的滚珠20。安装盘11转动过程中,滚珠20与安装盘11外圆周面处于滚动配合状态,并对安装盘11外圆周面起到支撑作用,保证安装盘11转动时轴线处于竖直状态。

40.所述打磨机构14包括打磨环141、第一通槽142、第二通槽143、第一支撑片144、第二支撑片145、安装板146、第一弹簧147、磁铁板148、密封板149和通气孔1410。打磨环141固定安装在安装筒12上,打磨环141与安装筒12轴线重合且打磨环141外表面与安装筒12外表

面平齐。打磨环141外表面均匀开设有若干个第一通槽142,安装筒12内表面均匀开设有若干个与第一通槽142连通的第二通槽143。安装筒12内部位于打磨环141下方水平固定安装有第一支撑片144,安装筒12内部位于打磨环141上方水平固定安装有第二支撑片145。第一支撑片144和第二支撑片145之间竖直固定安装有四块呈十字形均匀布置的安装板146。相邻两块安装板146交汇处沿安装筒12径向水平固定安装有第一弹簧147,第一弹簧147端部竖直固定安装有与第一支撑片144和第二支撑片145滑动密封配合的磁铁板148。磁铁板148两端弹性伸缩配合有与安装板146滑动配合的密封板149。第一限位板3内部围绕第一圆槽4固定安装有四个与磁铁板148位置对应的第一磁铁块16。第二限位板6内部围绕第二圆槽7固定安装有四个与磁铁板148位置对应的第二磁铁块17。安装筒12转动过程中带动打磨环141转动,打磨环141对散热孔槽内壁的毛刺进行打磨。上述过程中,第一磁铁块16以及第二磁铁块17与磁铁板148之间产生互斥力,磁铁板148朝着远离第二通槽143的方向滑动压缩第一弹簧147,同时密封板149向磁铁板148内收缩。相邻两块安装板146之间区域的气压降低,从而通过气压作用将打磨环141打磨过程中产生的碎屑经第一通槽142和第二通槽143吸入安装筒12内部。当打磨机构14离开与第一磁铁块16和第二磁铁块17对应的位置后,磁铁板148不再受到互斥力作用并在第一弹簧147的弹力作用下复位,相邻两块安装板146之间区域的气压恢复,安装筒12内部的碎屑在气压作用下经第二通槽143和第一通槽142后被吹出安装筒12,最终下落至基板1上表面。第一支撑片144上位于相邻两块安装板146交汇处与磁铁板148之间开设有通气孔1410,以保证磁铁板148在互斥力作用下能够朝着远离第二通槽143的方向滑动并压缩第一弹簧147。

41.涂油机构15包括容纳槽151、输油槽152、密封片153、盖片154、t形管155、第三磁铁块156、升降柱157、活塞板158、第二弹簧159和通气槽1510。容纳槽151数量为若干个且容纳槽151沿安装筒12周向均匀开设在安装筒12外壁上。安装筒12内壁上对应容纳槽151的位置开设有连通容纳槽151的输油槽152。安装筒12内部位于输油槽152下方水平固定安装有密封片153。安装筒12内部位于输油槽152上方水平固定安装有盖片154。安装筒12内部位于盖片154上方固定安装有t形管155,t形管155的水平段内滑动配合有第三磁铁块156,t形管155的竖直段贯穿盖片154且竖直滑动配合有升降柱157。升降柱157底端水平固定安装有与安装筒12内壁滑动密封配合的活塞板158。升降柱157顶端与t形管155内壁之间竖直固定连接有第二弹簧159。随着安装筒12的下降,当第三磁铁块156到达与第二磁铁块17对应的位置后,二者之间产生互斥力,第三磁铁块156在互斥力的作用下沿着t形管155水平滑动并压缩t形管155内的空气。t形管155内的空气受到压缩后推动升降柱157和活塞板158下降,同时第二弹簧159被拉长。活塞板158下降过程中挤压活塞板158与密封片153之间的防锈油,防锈油受压后经输油槽152进入容纳槽151内,容纳槽151内的防锈油在压力作用下渗入散热孔槽内壁的细小缝隙中,保证了防锈油充分覆盖散热孔槽内壁。当第三磁铁块156离开与第二磁铁块17对应的位置后,二者之间互斥力消失,通过第二弹簧159的弹力作用带动升降柱157和活塞板158上升,容纳槽151内的防锈油经输油槽152回到活塞板158与密封片153之间。安装筒12上对应第三磁铁块156的位置开设有连通t形管155的通气槽1510,以保证第三磁铁块156能够在互斥力的作用下沿着t形管155水平滑动并压缩t形管155内的空气。

42.本实施例中电气柜钣金件成型冲压加工装置的工作步骤如下:将电气柜钣金件插入第一限位板3和第二限位板6之间,通过第一限位板3和第二限位板6对电气柜钣金件表面

进行限位。通过液压缸10的伸缩带动升降板9升降。通过电机10带动安装盘11、安装筒12和环形刀13转动。升降板9下降时,旋转的环形刀13穿过第二圆槽7后对第一限位板3和第二限位板6之间的电气柜钣金件进行冲压,然后进入第一圆槽4中。冲压后的圆形废料经第一圆槽4下落至基板1上表面。上述过程中,通过打磨机构14对散热孔槽内壁的毛刺进行打磨;通过涂油机构15在散热孔槽内壁涂抹防锈油。冲压结束后,将电气柜钣金件抽出第一限位板3和第二限位板6之间即可。

43.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1