面向数字化车间的双面加工方法与流程

1.本发明涉及工件双面加工技术领域,具体提供一种面向数字化车间的双面加工方法。

背景技术:

2.在现有的机加工生产中,常用的夹具和/或定位方法一般只能适用于一种类型的工件,而且还无法对工件的正反面均实现快速、精准定位,从而无法满足数字化、自动化车间的生产需求。

3.有鉴于此,特提出本发明。

技术实现要素:

4.为了克服上述缺陷,本发明提供了一种面向数字化车间的双面加工方法,其可实现自动上下料、自动装夹和快速精准定位,既提高了机床的加工精度和加工效率,又拓展了机床的适用加工范围和降低了加工成本。

5.本发明为了解决其技术问题所采用的技术方案是:一种面向数字化车间的双面加工方法,按下述步骤进行:

6.s1)、对工件正面进行定位、加工;

7.1a)、提供一随行夹具,所述随行夹具通过零点定位夹具可拆卸地定位安装于cnc机床a的加工台面上;

8.1b)、控制器a控制机械手a工作,使得所述机械手a将工件以正面朝上的方式放置于所述随行夹具上,然后,所述控制器a再控制所述随行夹具动作、将工件夹紧固定;

9.1c)、所述控制器a先控制cnc机床a在工件上加工出n 个基准面,然后再控制cnc机床a按照设定加工程序对工件正面进行加工;

10.1d)、待cnc机床a对工件正面的加工完成后,所述控制器a先控制所述随行夹具动作、松开工件,再控制所述零点定位夹具动作、松开所述随行夹具,最后再控制所述机械手a 工作、将工件和所述随行夹具拾取走并送入后序加工工站中;

11.s2)、对工件反面进行定位、加工;

12.2a)、待所述随行夹具被送入cnc机床b上时,所述随行夹具通过零点定位夹具可拆卸地定位安装于cnc机床b的加工台面上;

13.2b)、控制器b控制机械手b工作,使得所述机械手b将工件以反面朝上的方式放置于所述随行夹具上,随之,所述控制器b再控制所述随行夹具动作、将工件夹紧固定;

14.2c)、所述控制器b先控制cnc机床b运行找正程序,即:根据上述步骤1c)加工的n个基准面来计算出工件的摆放偏转角度及摆放位置偏移量;然后,所述控制器b再根据所得工件的摆放偏转角度及摆放位置偏移量来对cnc机床b的加工坐标系进行修正,使得cnc机床b按照修正后的加工坐标系、及设定加工程序对工件反面进行加工;

15.2d)、待cnc机床b对工件反面的加工完成后,所述控制器b先控制所述随行夹具动

作、松开工件,再控制所述零点定位夹具动作、松开所述随行夹具,最后再控制所述机械手b 工作、将工件和所述随行夹具拾取走并送入后序加工工站中。

16.作为本发明的进一步改进,所述随行夹具具有底板、以及分别定位安装于所述底板上表面上的载座和多个旋转夹紧气缸,其中,所述底板能够通过零点定位夹具可拆卸地定位安装于cnc机床的加工台面上,所述载座的上表面为供工件放置的水平面,多个所述旋转夹紧气缸对称围设于所述载座的周围,且多个所述旋转夹紧气缸的夹板还均能够相对所述载座上表面进行旋转及下压移动。

17.作为本发明的进一步改进,工件具有正面、与正面呈相背对布置的反面、两个呈相对布置的第一侧面和两个呈相对布置的第二侧面;

18.所述控制器a控制cnc机床a在工件上加工出六个基准面,其中有两个所述基准面分别布置于工件的两个所述第一侧面上,余下的四个所述基准面均分布置于工件的两个所述第二侧面上;

19.所述控制器b控制cnc机床b运行找正程序、计算出工件的摆放偏转角度及摆放位置偏移量的具体方法为:

20.①

所述控制器b控制cnc机床b上的探针分别在六个基准面上探测、获得六个点位,且六个点位的位置坐标分别为:布置于一所述第一侧面上的a点(x1,y1)、布置于另一所述第一侧面上的b点(x2,y2)、布置于一所述第二侧面上的c点 (x3,y3)和d点(x4,y4)、以及布置于另一所述第二侧面上的e点(x5,y5)和f点(x6,y6),其中坐标值x1、x2、 y3、y4、y5和y6均为设定值,坐标值y1、y2、x3、x4、x5 和x6均为探测值;

21.②

该找正程序先根据c点(x3,y3)、d点(x4,y4)、e 点(x5,y5)、f点(x6,y6)和cnc机床b的加工坐标系,计算出由c点(x3,y3)和d点(x4,y4)构成的直线a与加工坐标系中的y轴之间形成的夹角θ1、以及计算出由e点(x5, y5)和f点(x6,y6)构成的直线b与加工坐标系中的y轴之间形成的夹角θ2,即:θ1=arctan[(x4-x3)/(y3-y4)],θ2=arctan[(x6-x5)/(y5-y6)];

[0022]

然后,该找正程序对夹角θ1和θ2的绝对值大小进行分析判定:若∣θ1∣和|θ2|中的任一个大于1

°

,则表示工件摆放出现严重问题,该找正程序将结果反馈给所述控制器 b,所述控制器b控制报警器报警;而若∣θ1∣和|θ2|均小于1

°

,该找正程序则计算出工件的偏转角度θ为:θ=(θ 1+θ2)/2;

[0023]

③

该找正程序先根据六个点位的坐标,依次计算出a点 (x1,y1)与b点(x2,y2)之间的中点p1的位置坐标、c 点(x3,y3)与e点(x5,y5)之间的中点p2的位置坐标、以及d点(x4,y4)与f点(x6,y6)之间的中点p3的位置坐标,然后,再计算出中点p1到中点p2与中点p3之间连线的垂足的位置坐标,即可得出工件实际坐标系的原点,进而可得出工件的摆放位置偏移量,为:

[0024]

δx=[(x3+x4+x5+x6)/(4*tanθ)-(y1+y2)/2]/(tan θ+1/tanθ),

[0025]

δy=[(y1+y2)/(2*tanθ)+(x3+x4+x5+x6)/4]/(tan θ+1/tanθ);

[0026]

④

所述控制器b根据所得工件的摆放位置偏移量对cnc 机床b的加工坐标系进行修正,即将cnc机床b的加工坐标系由(x0,y0,z0)修正成(x0+δx,y0+δy,z0),使得cnc 机床b按照新加工坐标系(x0+δx,y0+δy,z0)、及设定加工程序对工件反面进行加工。

[0027]

本发明的有益效果是:相较于现有技术,本发明通过技术创新,提供了一种可实现

自动上下料、自动装夹、快速精准定位的双面加工方法,特别是在二次装夹时,本发明所提供的找正方法可快速、精准的实现工件定位;从而既提高了机床的加工精度和加工效率,又拓展了机床的适用加工范围,以及减少了产线所需人员、降低了加工成本。

附图说明

[0028]

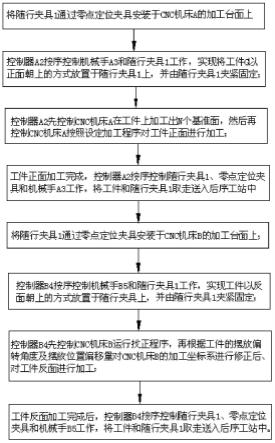

图1为本发明所述面向数字化车间的双面加工方法的工作流程图;

[0029]

图2为本发明所述随行夹具安装于cnc机床的加工台面上的侧视结构示意图;

[0030]

图3为本发明所述随行夹具安装于cnc机床的加工台面上的俯视结构示意图。

[0031]

结合附图,作以下说明:

[0032]

1—随行夹具;10—底板;11—载座;12—旋转夹紧气缸; 120—夹板;2—控制器a;3—机械手a;4—控制器b;5—机械手b。

具体实施方式

[0033]

以下借由特定的具体实施例说明本发明的实施方式,熟悉此技艺的人士可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

[0034]

须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技艺的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。于本说明书中所述的“第一”、“第二”等仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0035]

实施例:

[0036]

请参阅附图1所示,其为本发明所述面向数字化车间的双面加工方法的工作流程图。

[0037]

本发明所提供的面向数字化车间的双面加工方法,按下述步骤进行:

[0038]

s1)、对工件正面进行定位、加工;

[0039]

工件结构可参阅附图2和3所示,为:具有正面、与正面呈相背对布置的反面、两个呈相对布置的第一侧面和两个呈相对布置的第二侧面;

[0040]

1a)、提供一随行夹具1,所述随行夹具1通过零点定位夹具可拆卸地定位安装于cnc机床a的加工台面上;其中,所述零点定位夹具可采用市售erowa零点定位气动夹具,这属于 cnc加工常用零点定位器械,故在此不作详述;

[0041]

1b)、控制器a2控制机械手a3工作,使得所述机械手a3 将工件g以正面朝上的方式放置于所述随行夹具1上,然后,所述控制器a2再控制所述随行夹具1动作、将工件夹紧固定;

[0042]

1c)、所述控制器a2先控制cnc机床a在工件上加工出六个基准面,其中有两个所述基准面分别布置于工件的两个所述第一侧面上,余下的四个所述基准面均分布置于工件的两个所述第二侧面上,可参阅附图3所示(当然也可以按照加工要求加工出六个基准孔);然后再控制cnc机床a按照设定加工程序对工件正面进行加工;

[0043]

1d)、待cnc机床a对工件正面的加工完成后,所述控制器a2先控制所述随行夹具1动作、松开工件,再控制所述零点定位夹具动作、松开所述随行夹具1,最后再控制所述机械手a3工作、将工件和所述随行夹具1拾取走并送入后序加工工站中;说明:分别对工件正、反面进行加工的两个工站可相邻,也可相隔有多个工站;

[0044]

s2)、对工件反面进行定位、加工;

[0045]

2a)、待所述随行夹具1被送入cnc机床b上时,所述随行夹具1通过零点定位夹具可拆卸地定位安装于cnc机床b 的加工台面上;

[0046]

2b)、控制器b4控制机械手b5工作,使得所述机械手b5 将工件以反面朝上的方式放置于所述随行夹具1上,随之,所述控制器b4再控制所述随行夹具1动作、将工件夹紧固定;

[0047]

2c)、所述控制器b4先控制cnc机床b运行找正程序,即根据上述步骤1c)加工的六个基准面来计算出工件的摆放偏转角度及摆放位置偏移量,具体为:

[0048]

①

所述控制器b4控制cnc机床b上的探针分别在六个基准面上探测、获得六个点位,且六个点位的位置坐标分别为:布置于一所述第一侧面上的a点(x1,y1)、布置于另一所述第一侧面上的b点(x2,y2)、布置于一所述第二侧面上的c 点(x3,y3)和d点(x4,y4)、以及布置于另一所述第二侧面上的e点(x5,y5)和f点(x6,y6),其中坐标值x1、x2、 y3、y4、y5和y6均为设定值,坐标值y1、y2、x3、x4、x5 和x6均为探测值;

[0049]

②

该找正程序先根据c点(x3,y3)、d点(x4,y4)、e 点(x5,y5)、f点(x6,y6)和cnc机床b的加工坐标系,计算出由c点(x3,y3)和d点(x4,y4)构成的直线a与加工坐标系中的y轴之间形成的夹角θ1、以及计算出由e点(x5, y5)和f点(x6,y6)构成的直线b与加工坐标系中的y轴之间形成的夹角θ2,即:θ1=arctan[(x4-x3)/(y3-y4)],θ2=arctan[(x6-x5)/(y5-y6)];(以逆时针时为正)

[0050]

然后,该找正程序对夹角θ1和θ2的绝对值大小进行分析判定:若∣θ1∣和|θ2|中的任一个大于1

°

,则表示工件摆放出现严重问题(如:若是大于2

°

,则表示工件摆放偏移角度过大;若是大于1

°

且小于2

°

,则统一表示为工件存在有其它严重放置问题),该找正程序将结果反馈给所述控制器b4,所述控制器b4控制报警器报警;而若∣θ1∣和|θ2| 均小于1

°

,该找正程序则计算出工件的偏转角度θ为:θ= (θ1+θ2)/2;

[0051]

③

该找正程序先根据六个点位的坐标,依次计算出a点 (x1,y1)与b点(x2,y2)之间的中点p1的位置坐标(其经过工件实际坐标系的x轴)、c点(x3,y3)与e点(x5, y5)之间的中点p2的位置坐标、以及d点(x4,y4)与f点 (x6,y6)之间的中点p3的位置坐标(中点p2和p3均经过工件实际坐标系的y轴),然后,再计算出中点p1到中点p2 与中点p3之间连线的垂足的位置坐标,即可得出工件实际坐标系的原点,进而可得出工件的摆放位置偏移量,为:

[0052]

δx=[(x3+x4+x5+x6)/(4*tanθ)-(y1+y2)/2]/(tan θ+1/tanθ),

[0053]

δy=[(y1+y2)/(2*tanθ)+(x3+x4+x5+x6)/4]/(tan θ+1/tanθ);

[0054]

所述控制器b4根据所得工件的摆放位置偏移量对cnc机床b的加工坐标系进行修正,即将cnc机床b的加工坐标系由 (x0,y0,z0)修正成(x0+δx,y0+δy,z0),使得cnc机床b按照新加工坐标系(x0+δx,y0+δy,z0)、及设定加工程序对工件反面进行加工;

[0055]

2d)、待cnc机床b对工件反面的加工完成后,所述控制器b4先控制所述随行夹具1动作、松开工件,再控制所述零点定位夹具动作、松开所述随行夹具1,最后再控制所述机械

手b5工作、将工件和所述随行夹具1拾取走并送入后序加工工站中。

[0056]

在本实施例中,优选的,所述随行夹具1具有底板10、以及分别定位安装于所述底板10上表面上的载座11和多个旋转夹紧气缸12,具体可参阅附图2和3所示,其中,所述底板10能够通过零点定位夹具可拆卸地定位安装于cnc机床的加工台面上,所述载座11的上表面为供工件放置的水平面,多个所述旋转夹紧气缸12对称围设于所述载座11的周围,且多个所述旋转夹紧气缸12的夹板120还均能够相对所述载座 11上表面进行旋转及下压移动。

[0057]

综上所述,相较于现有技术,本发明通过技术创新,提供了一种可实现自动上下料、自动装夹、快速精准定位的双面加工方法,特别是在二次装夹时,本发明所提供的找正方法可快速、精准的实现工件定位;从而既提高了机床的加工精度和加工效率,又拓展了机床的适用加工范围,以及减少了产线所需人员、降低了加工成本。

[0058]

以上所述仅是本发明的优选实施方式,但并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1