一种左右共弯弯管机的异步插补柔顺控制方法与流程

1.本发明涉及弯管机相关领域,具体是一种左右共弯弯管机的异步插补柔顺控制方法。

背景技术:

2.弯管机广泛应用于空调、汽车、船舶、航空航天等工业领域,主要包括机架、控制单元及安装在机架上受控制单元控制的送料小车、导模单元及机头;机头包括用于控制弯管半径的圆模,摆臂,安装在摆臂上用于与圆模一起夹持管件的夹模,及驱动圆模与摆臂绕驱动主轴的旋转轴线转动以对管件进行弯管动作的弯管电机,按折弯方向的不同,分为左弯型弯管机、右弯型弯管机及左右共弯型弯管机,左右共弯型弯管机常用于复杂管路的折弯操作。

3.现有技术的左右共弯型弯管机在工作时由于加工工件的材质管径等不同,难以保证加工的精度、速率,并且加工工件在运输制造过程中难以保证其表面的平整性,因此系统的柔性相对较差。

技术实现要素:

4.因此,为了解决上述不足,本发明在此提供一种左右共弯弯管机的异步插补柔顺控制方法。

5.本发明是这样实现的,构造一种左右共弯弯管机的异步插补柔顺控制方法,该装置包括左右共弯弯管机、控制单元、存储器与处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行,所述左右共弯弯管机在左右边辊的驱动装置上设置行程检测装置和弯管压力检测装置;所述行程检测装置和弯管压力检测装置均与控制单元和处理器连接;其弯管时,高速、高精度异步插补柔顺控制方法的如下:

6.1)、通过控制单元输入管材尺寸参数和钢种材料类型,处理器根据输入结果采集存储器内的相应钢种的材料参数,由力矩公式计算并显示不同管件材料在相应曲率半径的管件弯曲力矩m;

7.2)、行程检测装置和弯管压力检测装置分别实时采集边辊和主辊的相对位置和弯管压力f,并将采集的材料参数传输给处理器进行显示;

8.3)、由边辊和主辊的相对位置可计算得到单侧边辊移动距离δl;

9.4)、处理器根据弯曲力矩m、弯管压力f以及单侧边辊移动距离δl间的约束关系,对单侧边辊移动距离δl进行实时监控和调节,并根据边辊移动情况实时控制边辊驱动机构调节弯管压力f,以进行柔顺控制和提高弯管精度。

10.优选的,所述材料参数为:管材外径、弯曲中性层的曲率半径、材料抗拉强度和抗弯截面模量。

11.优选的,所述弯管压力f=m 2(δl+l 0)。

12.优选的,所述l 0为起始时单侧边辊与主辊的距离。

13.优选的,所述弯管压力检测装置为力传感器。

14.优选的,所述弯管压力检测装置的检测方法如下:

15.s1、处理器对力传感器采集到的信号进行滤波后得到实际外力信号;

16.s2、对实际外力信号进行多项式插值,得到平滑处理后的实际外力信号;

17.s3、将平滑处理后的实际外力信号和设定阈值进行比较,若大于阈值,执行s4,若小于阈值,弯管机的驱动装置不工作,循环执行s1-s3;

18.s4、建立压力与弯管机的驱动装置的关系,并建立阻抗模型对弯管机的驱动装置进行阻抗控制,阻抗模型的输入为平滑处理后的实际外力信号,输出是弯管机的驱动装置。

19.优选的,通过所述阻抗控制的方法建立了力和位姿的协调控制关系,通过采用力同步控制的思想,建立弯管机的驱动装置的力同步控制器,保证了力协调的精确性。

20.本发明具有如下优点:本发明通过改进在此提供一种左右共弯弯管机的异步插补柔顺控制方法,与同类型设备相比,具有如下改进:

21.优点:本发明所述一种左右共弯弯管机的异步插补柔顺控制方法,根据弯曲力矩、弯管压力以及单侧边辊移动距离间的约束关系,并根据边辊移动情况实时控制边辊驱动机构调节弯管压力,以进行柔顺控制和提高弯管精度;通过阻抗控制的方法建立了力和位姿的协调控制关系,通过采用力同步控制的思想,建立弯管机的驱动装置的力同步控制器,保证了力协调的精确性,解决了现有技术的左右共弯型弯管机在工作时由于加工工件的材质管径等不同,难以保证加工的精度、速率,并且加工工件在运输制造过程中难以保证其表面的平整性,因此系统的柔性相对较差的问题。

附图说明

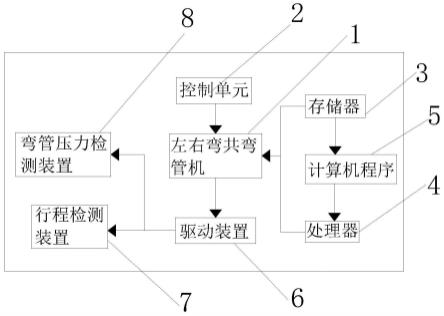

22.图1是本发明结构连接的框图。

23.其中:左右共弯弯管机-1、控制单元-2、存储器-3、处理器-4、计算机程序-5、驱动装置-6、行程检测装置-7、弯管压力检测装置-8。

具体实施方式

24.下面将结合附图1对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例一:

26.本发明的一种左右共弯弯管机的异步插补柔顺控制方法,包括左右共弯弯管机1、控制单元2、存储器3与处理器4,存储器3存储有计算机程序5,计算机程序5被处理器4执行,左右共弯弯管机1在左右边辊的驱动装置6上设置行程检测装置7和弯管压力检测装置8;行程检测装置7和弯管压力检测装置8均与控制单元2和处理器4连接;其弯管时,高速、高精度异步插补柔顺控制方法的如下:

27.1、通过控制单元2输入管材尺寸参数和钢种材料类型,处理器4根据输入结果采集存储器3内的相应钢种的材料参数,材料参数为:管材外径、弯曲中性层的曲率半径、材料抗拉强度和抗弯截面模量,由力矩公式计算并显示不同管件材料在相应曲率半径的管件弯曲

力矩m;

28.2、行程检测装置7和弯管压力检测装置8分别实时采集边辊和主辊的相对位置和弯管压力f,弯管压力f=m 2(δl+l 0),l 0为起始时单侧边辊与主辊的距离,并将采集的材料参数传输给处理器4进行显示;

29.3、由边辊和主辊的相对位置可计算得到单侧边辊移动距离δl;

30.4、处理器4根据弯曲力矩m、弯管压力f以及单侧边辊移动距离δl间的约束关系,对单侧边辊移动距离δl进行实时监控和调节,并根据边辊移动情况实时控制边辊驱动机构调节弯管压力f,以进行柔顺控制和提高弯管精度。

31.实施例二:

32.本发明的一种左右共弯弯管机的异步插补柔顺控制方法,弯管压力检测装置8为力传感器;弯管压力检测装置8的检测方法如下:

33.s1、处理器4对力传感器采集到的信号进行滤波后得到实际外力信号;

34.s2、对实际外力信号进行多项式插值,得到平滑处理后的实际外力信号;

35.s3、将平滑处理后的实际外力信号和设定阈值进行比较,若大于阈值,执行s4,若小于阈值,弯管机的驱动装置不工作,循环执行s1-s3;

36.s4、建立压力与弯管机的驱动装置的关系,并建立阻抗模型对弯管机的驱动装置进行阻抗控制,阻抗模型的输入为平滑处理后的实际外力信号,输出是弯管机的驱动装置。

37.进一步的,通过阻抗控制的方法建立了力和位姿的协调控制关系,通过采用力同步控制的思想,建立弯管机的驱动装置的力同步控制器,保证了力协调的精确性。

38.本发明通过改进提供一种左右共弯弯管机的异步插补柔顺控制方法,其工作原理如下;

39.第一,通过控制单元2输入管材尺寸参数和钢种材料类型,处理器4根据输入结果采集存储器3内的相应钢种的管材外径、弯曲中性层的曲率半径、材料抗拉强度和抗弯截面模量;

40.第二,由力矩公式计算并显示不同管件材料在相应曲率半径的管件弯曲力矩m;

41.第三,由边辊和主辊的相对位置可计算得到单侧边辊移动距离δl,行程检测装置7和弯管压力检测装置8分别实时采集边辊和主辊的相对位置和弯管压力f,弯管压力f=m 2(δl+l 0),l 0为起始时单侧边辊与主辊的距离,并将采集的材料参数传输给处理器4进行显示;

42.第四,力传感器检测受到钢材的压力,处理器4对力传感器采集到的信号进行滤波后得到实际外力信号;

43.第五,对实际外力信号进行多项式插值,得到平滑处理后的实际外力信号;

44.第六,将平滑处理后的实际外力信号和设定阈值进行比较,当大于阈值时,建立压力与弯管机的驱动装置的关系,并建立阻抗模型对弯管机的驱动装置进行阻抗控制,阻抗模型的输入为平滑处理后的实际外力信号,输出是弯管机的驱动装置;

45.第七,通过阻抗控制的方法建立了力和位姿的协调控制关系,通过采用力同步控制的思想,建立弯管机的驱动装置的力同步控制器,保证了力协调的精确性;

46.第八,处理器4根据弯曲力矩m、弯管压力f以及单侧边辊移动距离δl间的约束关系,对单侧边辊移动距离δl进行实时监控和调节,并根据边辊移动情况实时控制边辊驱动

机构调节弯管压力f,从而进行弯管。

47.本发明通过改进提供一种左右共弯弯管机的异步插补柔顺控制方法,根据弯曲力矩m、弯管压力f以及单侧边辊移动距离δl间的约束关系,并根据边辊移动情况实时控制边辊驱动机构调节弯管压力f,以进行柔顺控制和提高弯管精度;通过阻抗控制的方法建立了力和位姿的协调控制关系,通过采用力同步控制的思想,建立弯管机的驱动装置的力同步控制器,保证了力协调的精确性。

48.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,并且本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

49.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1