一种轧机导卫装置的制作方法

[0001]

本实用新型涉及一种轧机导卫装置,具体的说,属于钢材生产设备技术领域。

背景技术:

[0002]

导卫就是指在型钢轧制过程中,安装在轧辊孔型前后帮助轧件按既定的方向和状态准确地、稳定地进入和导出轧辊孔型的装置。导卫在型钢轧制生产中的作用 :

[0003]

(1)正确的将轧件导入轧辊孔型;

[0004]

(2)保证轧件在孔型中稳定的变形,并得到所要求的几何形状和尺寸;

[0005]

(3)顺利地将轧件由孔型中导出,防止缠辊;

[0006]

(4)控制或强制轧件扭转或弯曲变形,按一定的方向运动。

[0007] (5)轧制任何断面形状的型钢,几乎在所有轧辊的进口和出口都要使用导卫装置。其作用是使轧件能按照所需的状态进出孔型,保证轧件按即定的 变形条件进行轧制。尽管孔型设计合理,如果导卫装置的设计或使用不当, 也不能轧出合格的产品,并可能造成刮切轧件、挤钢、缠辊,甚至造成断辊 或严重的设备事故和人身事故。

[0008]

现有的导卫有滚动导卫和滑动导卫,而现有的滚动导卫在实际应用中存在以下不足:

[0009]

1、现有的滚动导卫只有一组导轮,轧件进入轧辊时,不够稳定,使轧件轧制质量降低;严重时,会导致轧件不能准确的进入轧机,影响轧制过程,降低生产效率。

[0010]

2、现有导卫装置的出口与轧辊的距离较近且固定,不论是轧辊出现故障还是导卫装置出现故障,需要维修时,由于空间较小,给维修保养带来困难;

[0011]

3、现有的滚动导卫装置,只在轧件的两侧对轧件进行导向,但是轧件的其他侧部并不具有导向装置,故在轧件进行入导卫后,轧件与导卫装置上下盒体之间的摩擦力较大,给轧件导入过程带来较大的阻力,使轧件导入不顺畅,影响轧制过程的进行。

[0012]

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

[0013]

本实用新型要解决的技术问题是针对以上不足,提供一种轧机导卫装置,可以使轧件稳定地、准确地进入轧机中,提高轧制产品质量;可以调整导卫与轧件之间的距离,便于维修和保养设备;可以减小轧件导入阻力,使轧件导入更顺畅,提高轧制生产效率。

[0014]

为解决以上技术问题,本实用新型采用以下技术方案:一种轧机导卫装置,包括两个导轮组和一个导辊组,所述导轮组对轧件侧部进行导向;所述导辊组对轧件的上下面进行导向;一个导轮组靠近轧件出口设置,另一个导轮组靠近轧件入口设置;所述导轮组包括两个导轮;所述导轮设置在导轮轴的中间位置;所述导轮轴竖向设置;所述导轮与导轮轴同轴设置;所述导轮通过滑套与导轮轴转动连接;所述导轮轴的两端通过固定螺母与导轴固定座上固定连接;

[0015]

所述导辊组设置在两个导轮组之间;所述导辊组包括上下间隔设置的上导辊和下

导辊,轧件从上导辊和下导辊之间通过;所述上导辊和下导辊水平设置;所述上导辊和下导辊为圆柱形滚筒;所述上导辊和下导辊转动连接在固定轴上;所述固定轴的两端固定在固定座上;

[0016]

所述导轴固定座和固定座的底部相平齐,所述导轴固定座和固定座的底部两侧固定设置有滑动座,所述滑动座滑动设置在导轨上,所述导轨固定在机座上。

[0017]

进一步地,两个导轮的竖向设置;两个导轮上沿周向设置有轧制所需的孔型;两个导轮之间形成导向通道,轧件从所述导向通道通过。

[0018]

进一步地,所述导轴固定座的中间位置开设在有u型槽;所述导轮设置在两个u型槽内。

[0019]

进一步地,所述导轮轴的两端设置有外螺纹;所述导轴固定座的上开设有圆孔;所述导轴固定座对应圆孔的上下端面上开设有沉槽,所述沉槽为长方形通槽;导轮轴的两端穿过导轴固定座的圆孔,并将固定螺母拧紧固定在导轮轴上。

[0020]

进一步地,所述上导辊和下导辊的两端通过轴承与固定轴转动连接;所述上导辊和下导辊的中部位置通过转动套转动连接;所述固定座的两端与导轴固定座固定连接。

[0021]

进一步地,所述上导辊和下导辊的表面粗糙度为ra3.2。

[0022]

进一步地,所述上导辊的圆周面与轧件的上表面滚动接触,所述下导辊的圆周面与轧件的下表面滚动接触。

[0023]

进一步地,所述轧件入口和轧件出口分别与对应的导轴固定座固定连接。

[0024]

进一步地,所述导轨的两端设置有挡座,所述挡座固定在机座上。

[0025]

进一步地,所述滑动座与导轨之间还设置有锁紧装置,通过锁紧装置将滑动座锁紧固定。

[0026]

本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

[0027]

本实用新型可以使轧件稳定地、准确地进入轧机中,提高轧制产品质量;可以调整导卫与轧件之间的距离,便于维修和保养设备;可以减小轧件导入阻力,使轧件导入更顺畅,提高轧制生产效率。

[0028]

下面结合附图和实施例对本实用新型进行详细说明。

附图说明

[0029]

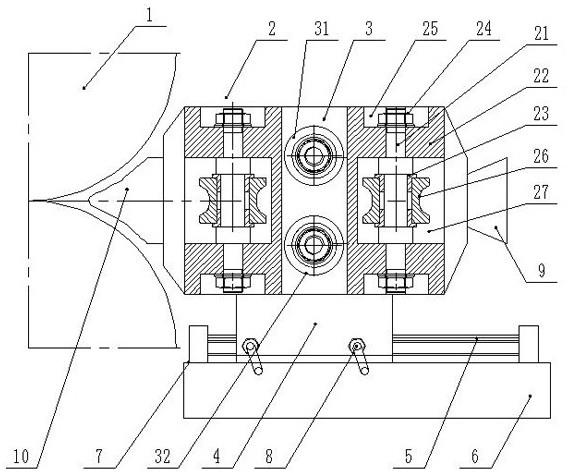

图1是本实用新型的结构示意图;

[0030]

图2是本实用新型的俯视图;

[0031]

图中,

[0032]

1-轧辊,2-导轮组,21-导轮轴,22-导轴固定座,23-滑套,24-固定螺母,25-沉槽,26-导轮,27-u型槽,3-导辊组,31-上导辊,32-下导辊,33-固定座,34-固定轴,35-轴承,36-转动套,4-滑动座,5-导轨,6-机座,7-挡座,8-锁紧装置,9-轧件入口,10-轧件出口。

具体实施方式

[0033]

为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

[0034]

实施例1一种轧机导卫装置

[0035]

如图1-2共同所示,本实用新型提供一种轧机导卫装置,包括导轮组2和导辊组3,所述导轮组2对轧件侧部进行导向;所述导轮组2数量为两个,一个导轮组2靠近轧件出口10设置,另一个导轮组2靠近轧件入口9设置;所述导轮组2包括两个导轮26,两个导轮26的轴线竖向设置;两个导轮26上沿周向设置有轧制所需的孔型;两个导轮26之间形成导向通道,轧件经过所述导向通道导向后进入轧辊1内。

[0036]

所述导轮26设置在导轮轴21的中间位置;所述导轮轴21竖向设置;所述导轮26与导轮轴21同轴设置;所述导轮26通过滑套23与导轮轴21转动连接,使导轮26能够绕导轮轴21转动。

[0037]

所述导轮轴21的两端通过固定螺母24与导轴固定座22上固定连接;具体的,所述导轮轴21的两端设置有外螺纹;所述导轴固定座22的上开设有圆孔;所述导轴固定座22对应圆孔的上下端面上开设有沉槽25,所述沉槽25为长方形通槽;导轮轴21的两端穿过导轴固定座22的圆孔,并将固定螺母24拧紧固定在导轮轴21的外螺纹上,实现导轮轴21的固定。

[0038]

所述导轴固定座22的中间位置开设在有u型槽27;所述导轮26设置在两个u型槽27内。

[0039]

所述导辊组3对轧件的上下面进行导向;所述导辊组3设置在两个导轮组2之间;所述导辊组3包括上导辊31和下导辊32,所述上导辊31和下导辊32水平设置;所述上导辊31和下导辊32为圆柱形滚筒;所述上导辊31和下导辊32转动连接在固定轴34上,具体的,所述上导辊31和下导辊32的两端通过轴承35与固定轴34转动连接;所述上导辊31和下导辊32的中部位置通过转动套36转动连接;所述固定轴34的两端固定在固定座33上;所述固定座33的两端与导轴固定座22固定连接。

[0040]

所述上导辊31和下导辊32的表面粗糙度为ra3.2,以保证表面光滑,减少与轧件之间的摩擦阻力。

[0041]

所述上导辊31的圆周面与轧件的上表面滚动接触,所述下导辊32的圆周面与轧件的下表面滚动接触;轧件从上导辊31和下导辊32之间通过。

[0042]

所述轧件入口9和轧件出口10分别与对应的导轴固定座22固定连接。

[0043]

所述导轴固定座22和固定座33的底部相平齐,所述导轴固定座22和固定座33的底部两侧固定设置有滑动座4,所述滑动座4滑动设置在导轨5上,所述导轨5固定在机座6上。

[0044]

所述导轨5的两端设置有挡座7,放止滑动座4脱轨同时也限制导卫装置的移动距离,所述挡座7固定在机座6上。

[0045]

所述滑动座4与导轨5之间还设置有锁紧装置8,通过锁紧装置8将滑动座4锁紧固定。

[0046]

本实用新型的工作原理:

[0047]

工作时,轧件经轧件入口9进入导卫装置,首先经过一个导轮组2,通过导轮组2对轧件的侧部进行导向,然后轧件进入导辊组3,通过导辊组3对轧件的上下面进行导向,然后轧件进入另一组导轮组2,再一次对对轧件的侧部进行导向,最后经轧件出口10进入到轧辊1内。

[0048]

本实用新型可以使轧件稳定地、准确地进入轧机中,提高轧制产品质量;可以调整导卫与轧件之间的距离,便于维修和保养设备;可以减小轧件导入阻力,使轧件导入更顺畅,提高轧制生产效率。

[0049]

以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1