一种多功能机床的制作方法

[0001]

本实用新型涉及机床技术领域,具体涉及一种多功能机床。

背景技术:

[0002]

现有轴类零件的加工,包括端面铣削、钻孔、攻丝等,通常需要转换不同的专用机床进行加工,且轴类工件的两端面无法同时进行加工,加工工序繁琐且加工效率较低,无法满足生产需求。

技术实现要素:

[0003]

本实用新型要解决的技术问题是提供一种多功能机床,能够对工件的两端面同时进行加工,便于操作、工序简单,利于提高加工效率。

[0004]

为了解决上述技术问题,本实用新型提供的技术方案如下:

[0005]

一种多功能机床,包括床身,所述床身上连接有第一加工装置、第二加工装置和夹具,所述夹具位于第一加工装置和第二加工装置之间,所述第一加工装置和第二加工装置均包括导轨,所述导轨上均可移动地连接有滑座,所述滑座上连接有第一转轴、第二转轴和第三转轴,所述第一转轴上连接有刀盘,所述刀盘上连接有铣刀、车刀或镗刀,所述第二转轴上连接有钻杆,所述第三转轴上连接有丝锥。

[0006]

在其中一个实施方式中,所述刀盘的中部连接有用于连接中心钻的套筒。

[0007]

在其中一个实施方式中,所述夹具采用自定心夹具。

[0008]

在其中一个实施方式中,所述夹具采用油压虎钳。

[0009]

在其中一个实施方式中,所述床身上还连接有攻牙扭矩检测仪。

[0010]

在其中一个实施方式中,所述导轨和滑座之间通过双螺母滚珠丝杠传动机构相连接。

[0011]

在其中一个实施方式中,所述床身上还连接有用于遮盖所述导轨和所述双螺母滚珠丝杠传动机构的伸缩防护罩。

[0012]

在其中一个实施方式中,所述导轨采用贴塑导轨。

[0013]

在其中一个实施方式中,所述床身上还连接有用于承托工件的托架,所述托架的上部设置有承托槽,所述承托槽呈v形或弧形。

[0014]

在其中一个实施方式中,所述床身上还连接有封闭壳体,所述第一加工装置、第二加工装置和夹具均位于所述封闭壳体内部,所述封闭壳体上设置有推拉门,所述推拉门上设置有透明观察窗。

[0015]

本实用新型具有以下有益效果:本实用新型的多功能机床,能够对工件的两端面同时进行加工,提升了工件加工精度的一致性,便于操作、工序简单,大大提高了加工效率。

附图说明

[0016]

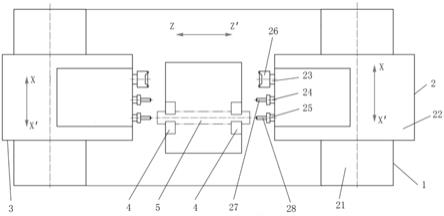

图1是本实用新型的多功能机床的结构示意图;

[0017]

图中:1、床身,2、第一加工装置,21、导轨,22、滑座,23、第一转轴,24、第二转轴,25、第三转轴,26、刀盘,27、钻杆,28、丝锥,3、第二加工装置,4、夹具,5、工件。

具体实施方式

[0018]

下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

[0019]

如图1所示,本实施例公开了一种多功能机床,包括床身1,床身1上连接有第一加工装置2、第二加工装置3和夹具4,夹具4用于夹持工件5,夹具4位于第一加工装置2和第二加工装置3之间,第一加工装置2和第二加工装置3均包括导轨21,导轨21上均可移动地连接有滑座22,滑座22上分别连接有第一转轴23、第二转轴24和第三转轴25,第一转轴23上连接有刀盘26,刀盘26上连接有铣刀、车刀或镗刀,第二转轴24上连接有钻杆27,第三转轴25上连接有丝锥28,用于工件攻丝。

[0020]

滑座22在导轨21上可进行第一方向(xx

′

方向)和第二方向(zz

′

方向)的移动,第一方向和第二方向相垂直。

[0021]

上述第一加工装置2和第二加工装置3的结构相同。

[0022]

进一步,第一加工装置2和第二加工装置3在床身1的两侧呈对称设置。

[0023]

在其中一个实施方式中,刀盘26的中部连接有套筒,用于连接中心钻,以便于利用中心钻直接加工中心孔。

[0024]

在其中一个实施方式中,夹具4采用自定心夹具,以更加方便快捷地实现工件定位。

[0025]

在其中一个实施方式中,夹具4采用油压虎钳,可供给稳定的夹持力,并可抵抗颤动,且具有外部微调机构,调整方便快捷、夹持力强。

[0026]

在其中一个实施方式中,床身1上还连接有攻牙扭矩检测仪,能够有效检测攻丝扭矩,防止丝锥28发生折断现象。

[0027]

在其中一个实施方式中,导轨21和滑座22之间通过双螺母滚珠丝杠传动机构相连接,效率高,刚性强,耐用性好。

[0028]

在其中一个实施方式中,导轨21采用呈矩形,导轨21的硬度大于hrc50。

[0029]

在其中一个实施方式中,床身1采用耐磨铸铁,导轨21的宽度为135mm,支撑跨距不大于690mm,刚性强,性能稳定。

[0030]

在其中一个实施方式中,床身1上还连接有用于遮盖导轨21和双螺母滚珠丝杠传动机构的伸缩防护罩,以对导轨21和丝杠起到更好的防护作用。

[0031]

在其中一个实施方式中,导轨21采用贴塑导轨,能防止低速爬行及提高导轨21的使用寿命。

[0032]

在其中一个实施方式中,床身1上还连接有排屑装置。

[0033]

在其中一个实施方式中,床身1上还连接有用于承托工件的托架,托架的上部设置有承托槽,承托槽呈v形或弧形。

[0034]

在其中一个实施方式中,床身1上还连接有封闭壳体,第一加工装置2、第二加工装置3和夹具4均位于封闭壳体内部,以有效将加工区域隔离,防止铁屑四处飞溅,便于机床清理及维护保养。

[0035]

封闭壳体上设置有推拉门,推拉门上设置有透明观察窗,以便于观察工件加工过程。

[0036]

在其中一个实施方式中,上述多功能机床采用全伺服数控控制系统,外置手持盒,便于操作和调整,定位准确。

[0037]

在其中一个实施方式中,床身1上连接有容积式润滑泵,能够对导轨21和双螺母滚珠丝杠传动机构起到更好的润滑作用,提升机床长期运行稳定性和精度持久性。

[0038]

在其中一个实施方式中,床身1上至少连接有两个夹具4,以提升工件夹持稳定性,两个夹具4依次沿工件长度方向布置。

[0039]

在其中一个实施方式中,夹具4可滑移地连接在床身1上,以便于根据工件长度来调整夹具4的位置。

[0040]

在其中一个实施方式中,第一转轴23的转速为200~800r/min;第二转轴24的转速为700~1800r/min。

[0041]

本实施例的多功能机床的使用方法为:将待加工的轴类工件5置于夹具4中夹紧,此时,第一加工装置2和第二加工装置3分别位于夹持后的轴类工件5的两侧,移动滑座22,使得相应第一转轴23、第二转轴24或第三转轴25对准上述轴类工件5的两端,并使得相应的转轴转动,即可对轴类工件的两端进行同时加工,实现一次装夹,两端同时加工。

[0042]

具体地,以需要进行铣端面、套车外圆和钻孔的轴类工件为例:加工时,先将待加工的轴类工件5置于夹具4中夹紧,并使得第一加工装置2和第二加工装置3分别沿xx

′

方向移动,使得待加工的轴类工件5的两端面分别位于第一转轴23上的铣刀位置,然后启动第一转轴23即可同时进行工件5的两端面的铣削,铣削结束后,更换刀具为车刀,可对工件5的两端同时进行套车外圆的加工工序,之后移动滑座22,使得工件5的两端面分别对准相应的第二转轴23上的钻杆27,再启动第二转轴23转动,即可对工件5的两端面同时进行钻孔加工。套车外圆和钻孔时,zz

′

方向为相应刀具和钻杆27的进给方向。另外,若刀盘26上连接有中心钻,可在对工件5进行套车外圆的同时利用中心钻进行进行中心孔加工,以提升加工精度,之后再利用第二转轴24上的钻杆27对中心孔进行进一步钻进或进行扩孔加工。

[0043]

以需要进行螺纹孔加工轴类工件为例:加工时,先将待加工的轴类工件5置于夹具4中夹紧,并使得第一加工装置2和第二加工装置3分别沿xx

′

方向移动,使得待加工的轴类工件5的两端面分别对准相应的第二转轴24上的钻杆27,启动第二转轴24即可对工件5的两端面同时进行底孔的加工,底孔加工结束后,再次使得第一加工装置2和第二加工装置3分别沿xx

′

方向移动,直至轴类工件5的两端面的底孔分别对准两侧相应的丝锥28位置,然后启动第三转轴25旋转,即可进行攻丝加工。上述钻孔和攻丝时,zz

′

方向为相应钻杆27和丝锥28的进给方向。

[0044]

本实施例的机床适用于成批或大量生产电机轴、齿轮轴、凸轮轴、曲轴等各种轴类零件,可对该轴类零件两端进行同时铣削或中心孔的同时加工等工序,采用不同刀具组合,还可对工件进行套车外圆、倒角等加工。

[0045]

本实施例的多功能机床,能够对工件5进行一次装夹,两端同时加工,例如同时铣两端端面、钻两端中心孔、两端扩孔攻丝等,能够更好地保证加工同轴度,提升了工件5加工精度的一致性,精度稳定,也大大提高了加工效率,相较于传统加工方式来说,加工效率可提高三倍以上,同时也大大降低了加工成本。

[0046]

以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1