一种场效应管引脚成型装置的制作方法

[0001]

本实用新型涉及一种场效应管引脚成型装置。

背景技术:

[0002]

场效应管是电场效应控制电流大小的单极型半导体器件。在其输入端基本不取电流或电流极小,具有输入阻抗高、噪声低、热稳定性好、制造工艺简单的特点,在大规模和超大规模集成电路中被应用。场效应管在封装前需对引线成型(即引脚成型),引线成型的主要目的一方面保证器件引线能够焊接到相对应的焊盘上;另一方面主要解决应力释放问题,通过对器件引线成型,将对后续的振动和高低温冲击等环境应力试验中形成的一部分应力加以消除,对提高产品可靠性起到关键的作用。

[0003]

由于场效应管引线成型的结构要求较为特殊,有别于其他元器件,其引脚为圆柱形而非扁条状,市面上的成型装置会损伤引脚,因此目前主要采用尖嘴钳对器件进行手工引线成型,该方法对操作人员要求较高,可操作性差,工作效率低;引线成型一致性差、共面性差,对后续的封装焊接质量有影响;成型过程中肩部无固定措施,导致器件引线根部受力,存在开裂的风险或造成器件内部结构破坏。

技术实现要素:

[0004]

为解决上述技术问题,本实用新型提供了一种场效应管引脚成型装置,该场效应管引脚成型装置结构简单、制造成本低、操作方便,且能较好的保证尺寸精度,提高产品质量和生产效率。

[0005]

本实用新型通过以下技术方案得以实现。

[0006]

本实用新型提供的一种场效应管引脚成型装置,包括可下压的上模座、固定在上模座底部的凸模固定板和固定在凸模固定板下方的成型凹模;在凸模固定板底面上固定有成型凸模,凸模固定板底面上有压板安装在成型凸模旁,在成型凹模上有放置的场效应管的凹陷位,场效应管的引脚位在压板的正下方;成型凸模正对压板的一侧为内侧,成型凸模的内侧下沿为圆角边,成型凹模正对压板的位置有凸起,凸起部靠近成型凸模的一侧顶沿为圆角边。

[0007]

所述成型凸模位于上模座的中心线侧方,压板位于上模座的中心线上。

[0008]

所述凸模固定板和上模座之间固定有垫板。

[0009]

在凸模固定板中有阶形螺钉垂直穿过,阶形螺钉的上端阶形位于垫板中,使得阶形螺钉限位于凸模固定板且沿垂直方向相对于凸模固定板局部活动。

[0010]

所述阶形螺钉上套有弹簧。

[0011]

所述压板固定在阶形螺钉的底部。

[0012]

在成型凹模上固定有挡块,挡块位于成型凸模的侧方。

[0013]

所述成型凸模和挡块紧密贴合。

[0014]

所述成型凸模和成型凹模的圆角边处,表面粗糙度为0.8。

[0015]

本实用新型的有益效果在于:便于确定器件成型半径、肩宽,基于一次成型结构,能有效保证器件引线一致性、共面性;通过引线根部固定装置和定位导向装置确保成型过程中器件本体和引线根部无损伤,在小批量、多品种生产模式中,进行器件引线成型操作既能满足产品质量要求,又能降低生产成本,具有较好的生产价值。

附图说明

[0016]

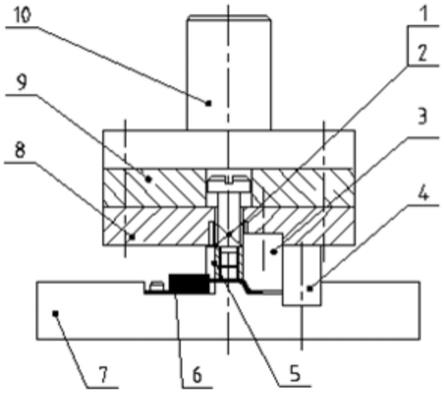

图1是本实用新型的结构示意图;

[0017]

图2是图1的俯视图。

[0018]

图中:1-阶形螺钉,2-弹簧,3-成型凸模,4-挡块,5-压板,6-场效应管,7-成型凹模,8-凸模固定板,9-垫板,10-上模座。

具体实施方式

[0019]

下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

[0020]

如图1、图2所示的一种场效应管引脚成型装置,包括可下压的上模座10、固定在上模座10底部的凸模固定板8和固定在凸模固定板8下方的成型凹模7;在凸模固定板8底面上固定有成型凸模3,凸模固定板8底面上有压板5安装在成型凸模3旁,在成型凹模7上有放置的场效应管6的凹陷位,场效应管6的引脚位在压板5的正下方;成型凸模3正对压板5的一侧为内侧,成型凸模3的内侧下沿为圆角边,成型凹模7正对压板5的位置有凸起,凸起部靠近成型凸模3的一侧顶沿为圆角边。

[0021]

所述成型凸模3位于上模座10的中心线侧方,压板5位于上模座10的中心线上。

[0022]

所述凸模固定板8和上模座10之间固定有垫板9。

[0023]

在凸模固定板8中有阶形螺钉1垂直穿过,阶形螺钉1的上端阶形位于垫板9中,使得阶形螺钉1限位于凸模固定板8且沿垂直方向相对于凸模固定板8局部活动。

[0024]

所述阶形螺钉1上套有弹簧2。

[0025]

所述压板5固定在阶形螺钉1的底部。

[0026]

在成型凹模7上固定有挡块4,挡块4位于成型凸模3的侧方。

[0027]

所述成型凸模3和挡块4紧密贴合。

[0028]

所述成型凸模3和成型凹模7的圆角边处,表面粗糙度为0.8。

[0029]

由此,本实用新型在结构方面主要由上模、下模两部分组成,上模包括阶形螺钉1、弹簧2、成型凸模3、压板5、凸模固定板8、垫板9、上模座10;下模包括挡块4、成型凹模7。凸模固定板8、垫板9、上模座10用销钉、螺钉固定,成型凸模3与凸模固定板8过渡配合,并用螺钉紧固,压板5由两个阶形螺钉1连接,中间分别安装弹簧2,装配在凸模固定板8、垫板9中,阶形螺钉1可上下伸缩,挡块4与成型凹模7过渡配合,用螺钉连接固定。工作时,上模、下模分别与压力机固定,通过压力机带动整个上模上下闭合即可完成工作。

[0030]

在功能方面由定位机构、成型机构、夹紧机构组成,定位机构由销钉、成型凹模7组成。销钉与器件现有孔配合,限制其x方向移动;成型凹模7成型部位设计3个φ0.4(0/-0.05)半圆形凹槽,一方面限制其y方向移动,另一方面增加引线的配合部分,防止引线成型时被压扁;成型机构由成型凸模3、成型凹模7、压板5组成;成型凸模3、成型凹模7工作部位均设有圆角,确保了引线在成型过程中不会被损伤。成型凸模3、成型凹模7、压板5选用钢

45,淬火hrc42-47,确保工作部位有足够强度。夹紧机构由阶形螺钉1、弹簧2、压板5组成。通过弹簧2实现往复运动的夹紧机构将器件引脚先预压、再夹紧,然后成型,使得成型时的机械力远离器件引线根部,保护了引脚内部不受损伤,同时也限制了器件z方向移动。

[0031]

使用时,安装在普通小型压力机上即可完成工作,具体而言:

[0032]

将上模组件通过上模座10固定在压力机上面,通过成型凸模3、挡块4配合导正上下模的正确位置后将下模组件固定在压力机的工作台面上。

[0033]

将场效应管6引线放入成型凹模7上凹槽中,套上销钉实现定位。压力机开始工作,成型凸模3紧贴挡块4下行,压板5在弹簧弹力作用下先与场效应管6的引线接触并逐渐压紧,由于压板5上设置有弹簧,受力开始收缩,上模组件继续下行,成型凸模3与成型凹模7合拢实现对场效应管6的引线成型。

[0034]

在实践中应当注意的是:

[0035]

1、设置夹紧机构,通过机构中的弹簧2实现往复运动,对器件引脚先预压、再夹紧,使得成型时的机械力远离器件引线根部,避免器件本体开裂的风险和保护了引脚内部不受损伤。

[0036]

2、压板5伸出高度比成型凸模3大1mm,确保闭合时压板5比成型凸模3先接触场效应管引线,并将其压紧。

[0037]

3、压板5的宽度尺寸在保证与器件根部有1mm间隙的同时,尽量取大;减小器件引线根部的受力,保护器件内部结构不受破坏。

[0038]

4、阶形螺钉1回缩后的高度低于垫板上平面,确保回缩空间,保证器件成型高度;

[0039]

5、校模时上模的成型凸模3与挡块4必须紧密贴合,调整好上、下模的水平位置和垂直位置后再固定,这样可以有效地保证上、下模工作时位置的准确性和一致性。

[0040]

6、成型凸模3、成型凹模7工作部位均设有圆角,表面粗糙度0.8,确保引线在成型过程中不会被损伤。

[0041]

7、成型凸模3、成型凹模7闭合后最终尺寸根据引线厚度选取,为不小于实际引线厚度的最大值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1