一种用于调节器壳体的数控立加夹具的制作方法

[0001]

本实用新型属于变量柱塞马达的调节器的壳体的加工领域,尤其涉及一种柱塞泵的调节器壳体的数控立加夹具。

背景技术:

[0002]

用于加工出壳体的半成品的四个侧壁上分别具有第一孔、第二孔、第三孔和第四孔,其中,第一孔和第三孔同轴,第二孔和第四孔同轴;第二孔侧两侧均设有第一凹腔,第一凹腔贯穿半成品的一端以及其中一个侧壁;第四孔的两侧均设有第二凹腔,第二凹腔贯穿半成品的另一端以及另一个侧壁;第一凹腔的深度大于第二凹腔的深度;半成品的顶面上具有下凹弧面。需要在半成品的顶面上加工出多个圆形孔,在下凹弧面上加工出多个长条孔。

[0003]

现有的加工方式是先以第一孔、第二孔、第三孔和第四孔作为基准,在半成品上进行画线,然后将半成品固定于数控立式加工中心(简称数控立加)进行位置校准,即工人以半成品上的画线为基础校正数控立加上的十字线,调整程序坐标零点,然后进行加工。每个半成品在进行加工前都需要钳工进行划线,划线非常耗时,每个划线完毕的半成品在数控立加上又需要进行位置校准,也非常耗时,严重降低了壳体的加工效率。划线和校正均依赖人工进行,而且操作比较繁琐,容易导致错误产生,会降低壳体加工的合格率。

技术实现要素:

[0004]

本实用新型的目的在于,提供一种用于调节器壳体的数控立加夹具。本实用新型具有可提高壳体加工效率和合格率的优点。

[0005]

本实用新型的技术方案:一种用于调节器壳体的数控立加夹具,包括底板,底板上设有中心孔,底板的一侧设有第三基准平面,底板的顶部设有第一基准平面,底板上设有两个下压机构,两个下压机构之间设有与底板固定的定位机构,定位机构上设有与第一基准平面垂直的第二基准平面,底板的上方设有可升降、可平移的横压机构,横压机构上设有定位锥面。

[0006]

前述的用于调节器壳体的数控立加夹具中,所述下压机构包括与底板固定的支座,底板与支座之间设有第一定位销,支座通过第一螺钉与底板固定,支座上设有支撑导向板,支撑导向板的顶部设有水平式的夹钳,夹钳通过第二螺钉与支撑导向板连接。

[0007]

前述的用于调节器壳体的数控立加夹具中,所述定位机构由两个定位块组成,定位块与底板之间设有第二定位销,定位块通过第三螺钉与底板固定。

[0008]

前述的用于调节器壳体的数控立加夹具中,所述横压机构包括设置于其中一个支撑导向板上的长孔,长孔内设有与第二基准平面垂直的定向轴,定向轴上设有第一圆柱销,定向轴的内侧端上设有定向头,定向头上设有定位锥面,定向头与支撑导向板之间设有弹簧,定向轴的外侧端设有滚花螺母,定向轴通过第二圆柱销连接滚花螺母。

[0009]

前述的用于调节器壳体的数控立加夹具中,所述的两个下压机构之间设有与底板

固定的防错轴。

[0010]

与现有技术相比,本实用新型用于半成品与数控立加之间的转接,先将夹具固定与数控立加,再将半成品固定与夹具进行加工,通过定位块和定向轴对本成品进行定位,利用夹钳压紧半成品,使每个半成品在夹具上的位置准确,数控立加以夹具为校正基础进行位置校准后,不需要再对半成品进行位置校准,也就免去了半成品的划线工序,而且更换半成品加工时不需要再次进行位置校准,也减少了位置校准的次数,从而提高了壳体的加工效率。由于本实用新型可使半成品免于划线,且能减少数控立加的位置校准次数,使得壳体加工的操作较为简单,不容易出现错误,从而可提高壳体加工的合格率。

[0011]

因此,本实用新型具有可提高壳体加工效率和合格率的优点。

附图说明

[0012]

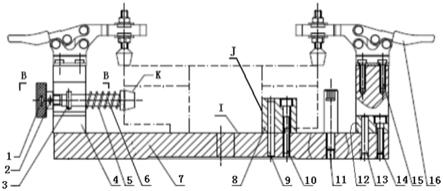

图1是本实用新型的正视图。

[0013]

图2是本实用新型的俯视图。

[0014]

图3是图1在b-b处的剖视图。

[0015]

图4是支撑导向板的俯视图。

[0016]

图5是图4在a-a处的剖视图。

[0017]

图6是壳体的俯视图。

[0018]

图7是图6的左视图。

[0019]

图8是图6的俯视图。

[0020]

图9是图6的仰视图。

[0021]

附图中的标记为:1-滚花螺母,2-第二圆柱销,3-第一圆柱销,4-支撑导向板,5-弹簧,6-定向轴,7-底板,8-定位块,9-第二定位销,10-第三螺钉,11-防错轴,12-支座,13-第一定位销,14-第一螺钉,15-第二螺钉,16-夹钳,17-中心孔,i-第一基准平面,j-第二基准平面,k-定位锥面,f-第三基准平面;

[0022]

20-第一孔,21-第二孔,22-第三孔,23-第四孔,24-下凹弧面,25-圆形孔,26-长条孔,27-第一凹腔,28-第二凹腔。

具体实施方式

[0023]

下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

[0024]

实施例。一种用于调节器壳体的数控立加夹具,用于加工出如图6至图9的柱塞泵的调节器的壳体。用于加工出壳体的半成品的四个侧壁上分别具有第一孔20、第二孔21、第三孔22和第四孔23,其中,第一孔20和第三孔22同轴,第二孔21和第四孔23同轴;第二孔21侧两侧均设有第一凹腔27,第一凹腔27贯穿半成品的一端以及其中一个侧壁;第四孔23的两侧均设有第二凹腔28,第二凹腔28贯穿半成品的另一端以及另一个侧壁;第一凹腔27的深度n大于第二凹腔的深度m;半成品的顶面上具有下凹弧面24。需要在半成品的顶面上加工出多个圆形孔25,在下凹弧面上加工出多个长条孔26。

[0025]

一种用于调节器壳体的数控立加夹具,如图1至图5所示,包括底板7,底板7上设有中心孔17,底板7的一侧设有第三基准平面f,底板7的顶部设有第一基准平面i,底板7上设

有两个下压机构,两个下压机构之间设有与底板7固定的定位机构,定位机构上设有与第一基准平面i垂直的第二基准平面j,底板7的上方设有可升降、可平移的横压机构,横压机构上设有定位锥面k。

[0026]

所述下压机构包括与底板7固定的支座12,底板7与支座12之间设有第一定位销13,支座12通过第一螺钉14与底板7固定,支座12上设有支撑导向板4,所述支座12和支撑导向板4是由同一个毛坯件加工出来的整体结构,支撑导向板4的顶部设有水平式的夹钳16,夹钳16通过第二螺钉15与支撑导向板4连接。

[0027]

所述定位机构由两个定位块8组成,定位块8与底板7之间设有第二定位销9,定位块8通过第三螺钉10与底板7固定。

[0028]

所述横压机构包括设置于其中一个支撑导向板4上的长孔,长孔内设有与第二基准平面j垂直的定向轴6,定向轴6的直径与长孔的宽度相同,定向轴6上设有第一圆柱销3,第一圆柱销3的长度超过长孔的宽度,定向轴6的内侧端上设有定向头,定向头上设有定位锥面k,定向头与支撑导向板4之间设有弹簧5,定向轴6的外侧端设有滚花螺母1,定向轴6通过第二圆柱销2连接滚花螺母1。

[0029]

所述的两个下压机构之间设有与底板7固定的防错轴11。

[0030]

本实用新型在数控立加上的固定:将夹具放置于数控立加的工作台面上,以中心孔17和第三基准平面f为数控立加校正基准,找正基准后,用常见的压紧件(如压板和t型螺钉)将底板7固定在工作台面上。

[0031]

本实用新型的使用:通过滚花螺母1带动定向轴6向外侧移动,弹簧5压缩,当第一圆柱销3移动至对应的支撑导向板4的外侧后,转动滚花螺母1,滚花螺母1通过该定向轴6带动第一圆柱销3转动90

°

后,放开滚花螺母1,第一圆柱销3克服弹簧5的弹力,使定向轴6不会回弹。将半成品以下凹弧面朝上的方式放置于第一基准平面i上,使两个第二凹腔28的底面分别与定位块8贴合(即与第二基准平面j贴合),使第二孔21朝向定向轴6。重新转动滚花螺母1,使定向轴6回弹,并调整定向轴6的高度,使定向轴6插入到第二孔21中,以定位锥面k与第二孔21接触,实现半成品的定位。然后通过夹钳16将半成品压紧在底板7上,夹钳压7在半成品的边缘处,利用数控立加在半成品的下凹弧面上加工出多个长条孔26,在半成品的顶面上加工出圆形孔25。所述的防错轴11,用于防止工人不小心水平旋转180

°

放置半成品,以这种方式将半成品放到底板7上时,半成品与防错轴11会发生干涉,从而提醒到工人。

[0032]

本实用新型具有可提高壳体加工效率和合格率的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1