一种双滑轨的机器人上下料冲压自动生产线的制作方法

1.本实用新型涉及一种滑轨冲压生产线,尤其是一种双滑轨的机器人上下料冲压自动生产线。

背景技术:

2.现有的滑轨的冲压自动生产线的生产效率低、自动化程度低、工人劳动强度高。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术存在的不足,而提供一种结构简单、合理,生产效率高、自动化程度高、工人劳动强度低的双滑轨的机器人上下料冲压自动生产线。

4.本实用新型的目的是这样实现的:

5.一种双滑轨的机器人上下料冲压自动生产线,包括依次设置的滑轨原料板进料台、进料机器人、分料定位输送机、第一摆臂送料机器人、折舌冲压模具、第二摆臂送料机器人、冲孔冲压模具、第三摆臂送料机器人、冲沉孔及压码冲压模具、第四摆臂送料机器人、折弯冲压模具、第五摆臂送料机器人、打筋冲压模具、第六摆臂送料机器人、冲挂钩冲孔冲压模具、第七摆臂送料机器人、收料定位台、出料机器人以及滑轨收料框。

6.所述滑轨原料板进料台,用于放置多片待冲压的滑轨原料板。

7.所述进料机器人,用于抓取滑轨原料板进料台上的多片滑轨原料板,并放于分料定位输送机上。

8.所述分料定位输送机,用于将多片滑轨原料板逐条分离,并逐条定位好。

9.所述第一摆臂送料机器人,用于将分料定位输送机上的定位好的两片滑轨原料板,输送至折舌冲压模具内。

10.所述折舌冲压模具,用于对两片滑轨原料板的倒勾进行折舌。

11.所述第二摆臂送料机器人,用于将折舌冲压模具上的已完成折舌工序的两片滑轨原料板,输送至冲孔冲压模具内。

12.所述冲孔冲压模具,用于对已完成折舌工序的两片滑轨原料板进行冲孔。

13.所述第三摆臂送料机器人,用于将冲孔冲压模具上的已完成冲孔工序的两片滑轨原料板,输送至沉孔压码冲压模具内。

14.所述冲沉孔及压码冲压模具,用于对完成冲孔工序的两片滑轨原料板进行冲沉孔和压字码。

15.所述第四摆臂送料机器人,用于将沉孔及压字码冲压模具上的已完成冲孔工序的两片滑轨原料板,输送至折弯冲压模具内。

16.所述折弯冲压模具,用于对完成沉孔及压字码工序的两片滑轨原料板进行折弯。

17.所述第五摆臂送料机器人,用于将折弯冲压模具上的已完成折弯工序的两片滑轨原料板,输送至打筋冲压模具内。

18.所述打筋冲压模具,用于对完成已折弯工序的两片滑轨原料板进行打筋和冲孔。

19.所述第六摆臂送料机器人,用于将打筋冲压模具上的已完成的打筋和冲孔的两片滑轨原料板,输送至冲挂钩冲孔冲压模具内。

20.所述冲挂钩冲孔冲压模具,用于对完成打筋和冲孔工序的两片滑轨原料板进行冲挂钩和冲孔。

21.所述第七摆臂送料机器人,用于将冲好挂钩和冲好孔的两片滑轨原料板输送给收料定位台,至此,两片滑轨原料板已被冲压成滑轨。

22.所述收料定位台,用于收集、排列冲压好的滑轨。

23.所述出料机器人,用于抓取收料定位台上的滑轨,并将滑轨放置在收料框内。

24.本实用新型还可以作以下进一步改进。

25.所述折舌冲压模具、冲孔冲压模具、冲沉孔及压码冲压模具、折弯冲压模具、打筋冲压模具以及冲挂钩冲孔冲压模具上的工作台上均设有两条滑轨原料板定位槽。

26.所述折舌冲压模具、冲孔冲压模具、冲沉孔及压码冲压模具、折弯冲压模具以及冲挂钩冲孔冲压模具上的工作台上均设有滑轨定位气缸和定位块,所述定位块可拆卸设于工作台上,所述滑轨定位气缸与定位块相对设置,滑轨定位气缸可推动滑轨原料板的一端,以使滑轨原料板的另一端抵靠在定位块上,从而实现定位滑轨原料板。由于长短不一的滑轨原料板在端部或两侧特定的位置,都需要进行固定的冲压工序,因此本实用新型无需更换模具,只需要将滑轨推动到位即可。本实用新型冲压自动生产线能根据不同的生产要求,冲压不同长度的滑轨原料板,工人可以手动拆装定位块,将定位块安装在适配待冲压的滑轨原料板长度的位置,滑轨定位气缸推动滑轨原料板的一端,以使滑轨原料板的另一端抵靠在定位块上,从而实现定位滑轨原料板,以便冲压模具冲压。

27.所述分料定位输送机包括机架、左分拣料机构、右分拣料机构、左板体托起机构、驱动机构、右板体托起机构、左水平送料机构、右水平送料机构、以及中间定位出料机构。

28.所述左、右分拣料机构,分别位于机架的两侧,用于将堆叠的滑轨原料板一片一片分拣在左、右水平送料机构的水平送料带上。

29.所述左、右板体托起机构,分别位于机架的两侧,用于托起滑轨原料板,以便左、右水平送料机构的水平送料带送料。

30.所述左、右水平送料机构,分别位于机架的两侧,用于将机架的两侧的滑轨原料板一片一片输送给中间定位出料机构定位。

31.所述驱动机构,用于驱动左、右水平送料机构的水平送料带往机架的中间送料。

32.所述中间定位出料机构,位于机架的中间,用于定位滑轨原料板。

33.所述左、右分拣料机构均包括水平移送气缸、水平移送座、升降气缸、升降座、以及吸料手臂,水平移送座水平滑动设置在机架上,水平移送气缸设于机架上并与水平移送座驱动连接,所述升降座上下升降设置在水平移送座,所述升降气缸设于水平移送座上并与升降座驱动连接,所述吸料手臂设于升降座上并位于水平送料带的上方,所述吸料手臂上设有吸盘。

34.所述驱动机构是电机,所述电机设于机架的中间,所述左、右水平送料机构均包括水平送料带,两水平送料带分别转动设置在机架的左、右两侧,所述电机与两水平送料带驱动连接,所述电机驱动两水平送料带转动。

35.所述左、右板体托起机构包括支撑板和第一托起气缸,所述支撑板设于机架上并位于水平送料带上,所述支撑板上设置有用于放置堆叠滑轨原料板的放料工位,所述第一托起气缸设于机架上并位于放料工位旁。

36.所述中间定位出料机构包括两个端头定位气缸、定位板、推料定位气缸以及定位件,所述定位板设于机架的中间,所述两个端头定位气缸分别设于定位板的前、后两侧,所述推料定位气缸和定位件分别设于定位板的进料侧和定位侧。

37.所述放料工位的出料侧设有限位气缸,限位气缸位于支撑板的底面,限位气缸杆伸出支撑板。

38.所述左、右水平送料机构还包括驱动滚轮和从动滚轮,所述驱动滚轮和从动滚轮上分别设有第一转轴和第二转轴,所述水平送料带设置在驱动滚轮和从动滚轮上,所述第一转轴和第二转轴分别转动设置于机架的中间和机架的一侧,所述电机与第一转轴、第二转轴驱动连接。

39.所述电机的电机轴上设有驱动齿轮,左水平送料机构第一转轴的一端设有第一从动齿轮,所述右水平送料机构的第二转轴的一端设有第二从动齿轮,第一从动齿轮上设有第三从动齿轮,所述驱动齿轮与第三从动齿轮链条齿轮传动连接,第一从动齿轮与第二从动齿轮相互啮合传动。所述电机驱动第一从动齿轮与第二从动齿轮反向转动,所述右水平送料机构的第一转轴左水平送料机构的第一转轴反向转动。

40.本实用新型的有益效果如下:

41.(一)本实用新型分别通过进、出料机器人、多台摆臂送料机器人、分料定位输送机、折舌冲压模具、冲孔冲压模具、冲沉孔及压码冲压模具、折弯冲压模具、打筋冲压模具、冲挂钩冲孔冲压模具,从而实现了两条滑轨原料板的进料、定位、送料、折舌、冲孔、冲沉孔及压码、折弯、打筋以及冲挂钩冲孔以及出料等工序,因此本实用新型的生产效率高、自动化程度高、工人劳动强度低,而且,本实用新型能同时加工和生产两条滑轨,生产效率高,而且两条滑轨的对称性好。

42.(二)本实用新型的分料定位输送机通过驱动机构、左、右分拣料机构、左、右板体托起机构、左、右水平送料机构、以及中间定位出料机构来能实现机架两侧自动分料、送料、中间定位出料等操作,本实用新型自动化程度高、安全性好、工作效率高。

附图说明

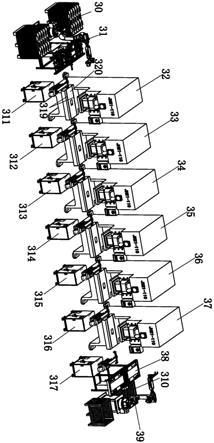

43.图1是本实用新型双滑轨的机器人上下料冲压自动生产线的结构示意图。

44.图2是图1的俯视图。

45.图3是图1的主视图。

46.图4是本实用新型的分料定位输送机的结构示意图。

47.图5是图4的主视图。

48.图6是图4的俯视图。

49.图7是图4的侧视图。

50.图8是本实用新型的滑轨原料板的结构示意图。

51.图9是图4隐藏电机盖的结构示意图。

52.图10是本实用新型的两片滑轨原料板完成折舌工序后的俯视图。

53.图11是图10的侧视图。

54.图12是本实用新型的两片滑轨原料板完成冲孔工序后的俯视图。

55.图13是图12的侧视图。

56.图14是本实用新型的两片滑轨原料板完成沉孔及压码工序后的俯视图。

57.图15是图14的侧视图。

58.图16是本实用新型的两片滑轨原料板完成折弯工序后的俯视图。

59.图17是图16的侧视图。

60.图18是本实用新型的两片滑轨原料板完成打筋和冲孔工序后的俯视图。

61.图19是图18的侧视图。

62.图20是本实用新型的两片滑轨原料板完成冲挂钩冲孔工序后的结构示意图。

63.图21是图20的侧视图。

64.图22是本实用新型的折舌冲压模具处于合模状态时(省略了滑轨定位气缸)的结构示意图。

65.图23是本实用新型的冲孔冲压模具处于开模状态时(省略了滑轨定位气缸)的结构示意图。

66.图24是本实用新型的冲孔冲压模具处于合模状态时的结构示意图。

67.图25是本实用新型的冲沉孔及压码冲压模具处于开模状态时的结构示意图。

68.图26是本实用新型的冲沉孔及压码冲压模具处于合模状态时(省略了滑轨定位气缸)的结构示意图。

69.图27是本实用新型的折弯冲压模具具处于开模状态时(省略了滑轨定位气缸)的结构示意图。

70.图28是本实用新型的折弯冲压模具处于合模状态时(省略了滑轨定位气缸)的结构示意图。

71.图29是本实用新型的打筋冲压模具处于开模状态时的结构示意图。

72.图30是本实用新型的打筋冲压模具处于合模状态时的结构示意图。

73.图31是本实用新型的冲挂钩冲孔冲压模具处于开模状态时(省略了滑轨定位气缸)的结构示意图。

74.图32是本实用新型的冲挂钩冲孔冲压模具处于合模状态时的结构示意图。

75.图33是本实用新型的冲挂钩冲孔冲压模具处于开模状态时(省略了滑轨定位气缸)的结构示意图。

76.图34是本实用新型的冲孔冲压模具的工作台的俯视图。

77.图35是本实用新型的收料定位台的结构示意图。

具体实施方式

78.下面结合附图及实施例对本实用新型作进一步描述。

79.见图1至图35所示,一种双滑轨的机器人上下料冲压自动生产线,包括依次设置的滑轨原料板进料台30、进料机器人31、分料定位输送机10、第一摆臂送料机器人311、折舌冲压模具32、第二摆臂送料机器人312、冲孔冲压模具33、第三摆臂送料机器人313、冲沉孔及压码冲压模具34、第四摆臂送料机器人314、折弯冲压模具35、第五摆臂送料机器人315、打

筋冲压模具36、第六摆臂送料机器人316、冲挂钩冲孔冲压模具37、第七摆臂送料机器人317、收料定位台38、出料机器人39以及滑轨收料框310。

80.所述滑轨原料板进料台30,用于放置待冲压的多片滑轨原料板12。

81.所述进料机器人31,用于抓取滑轨原料板进料台30上的多片滑轨原料板12,并放于分料定位输送机10上。

82.所述分料定位输送机10,用于将多片滑轨原料板12逐条分离,并逐条定位好。

83.所述第一摆臂送料机器人311,用于将分料定位输送机10上的定位好的两片滑轨原料板12,输送至折舌冲压模具32内。

84.所述折舌冲压模具32,用于对两片滑轨原料板12的倒勾126进行折舌,即冲压出舌头结构122。

85.所述第二摆臂送料机器人312,用于将折舌冲压模具32上的已完成折舌工序的两片滑轨原料板12,输送至冲孔冲压模具33内。

86.所述冲孔冲压模具33,用于对已完成折舌工序的两片滑轨原料板12进行冲孔。

87.所述第三摆臂送料机器人313,用于将冲孔冲压模具33上的已完成冲孔工序的两片滑轨原料板12,输送至沉孔124压码冲压模具内。

88.所述冲沉孔124及压码冲压模具34,用于对完成冲孔工序的两片滑轨原料板12进行冲沉孔124和压字码125。

89.所述第四摆臂送料机器人314,用于将沉孔124及压字码125冲压模具上的已完成冲孔工序的两片滑轨原料板12,输送至折弯冲压模具35内。

90.所述折弯冲压模具35,用于对完成沉孔124及压字码125工序的两片滑轨原料板12进行折弯。

91.所述第五摆臂送料机器人315,用于将折弯冲压模具35上的已完成折弯工序的两片滑轨原料板12,输送至打筋冲压模具36内。

92.所述打筋冲压模具36,用于对完成已折弯工序的两片滑轨原料板12进行打筋和冲孔。

93.所述第六摆臂送料机器人316,用于将打筋冲压模具36上的已完成的打筋和冲孔的两片滑轨原料板12,输送至冲挂钩冲孔冲压模具37内。

94.所述冲挂钩冲孔冲压模具37,用于对完成打筋和冲孔工序的两片滑轨原料板12进行冲挂钩和冲孔。

95.所述第七摆臂送料机器人317,用于将冲好挂钩和冲好孔的两片滑轨原料板12输送给收料定位台38,至此,两片滑轨原料板12已被冲压成滑轨。

96.所述收料定位台38,用于收集、排列冲压好的滑轨。

97.所述出料机器人39,用于抓取收料定位台38上的滑轨,并将滑轨放置在收料框内。

98.作为本实用新型更具体的技术方案。

99.所述折舌冲压模具、冲孔冲压模具、冲沉孔及压码冲压模具、折弯冲压模具、打筋冲压模具以及冲挂钩冲孔冲压模具上的工作台上均设有两条滑轨原料板定位槽。

100.所述折舌冲压模具、冲孔冲压模具、冲沉孔及压码冲压模具、折弯冲压模具以及冲挂钩冲孔冲压模具上的工作台320上均设有滑轨定位气缸321和定位块322,所述定位块322可拆卸设于工作台320上,所述滑轨定位气缸321与定位块322相对设置,滑轨定位气缸321

可推动滑轨原料板的一端,以使滑轨原料板的另一端抵靠在定位块322上,从而实现定位滑轨原料板。由于长短不一的滑轨原料板在端部或两侧特定的位置,都需要进行固定的冲压工序,因此本实用新型无需更换模具,只需要将滑轨推动到位即可。本实用新型冲压自动生产线能根据不同的生产要求,冲压不同长度的滑轨原料板,工人可以手动拆装定位块322,将定位块322安装在适配待冲压的滑轨原料板长度的位置,滑轨定位气缸321推动滑轨原料板的一端,以使滑轨原料板的另一端抵靠在定位块322上,从而实现定位滑轨原料板,以便冲压模具冲压。

101.本实用新型的第一、第二、第三、第四、第五、第六、第七摆臂送料机器人为现有的送料机器人,如中国实用新型专利号201610252508.x于2016年07月13日公开的一种冲床一体式摆臂冲压机器人中的进料机器人,因此,便不再进行详细描述第一、第二、第三、第四、第五、第六、第七摆臂送料机器人的结构和工作原理。

102.所述分料定位输送机10包括机架1、左分拣料机构2、右分拣料机构3、驱动机构4、左板体托起机构8、右板体托起机构9、左水平送料机构5、右水平送料机构6、以及中间定位出料机构7。

103.所述左、右分拣料机构2、3,分别位于机架1的两侧,用于将堆叠的滑轨原料板12一片一片分拣在左、右水平送料机构5、6的水平送料带61上。

104.所述左、右板体托起机构8、9,分别位于机架1的两侧,用于托起滑轨原料板12,以便左、右水平送料机构5、6的水平送料带送料。

105.所述左、右水平送料机构5、6,分别位于机架1的两侧,用于将机架1的两侧的滑轨原料板12一片一片输送给中间定位出料机构7定位。

106.驱动机构4,用于驱动左、右水平送料机构5、6的水平送料带61往机架1的中间送料。

107.所述中间定位出料机构7,位于机架1的中间,用于定位滑轨原料板12。

108.作为本实用新型更具体的技术方案。

109.所述左、右分拣料机构2、3均包括水平移送气缸21、水平移送座22、升降气缸23、升降座24、以及吸料手臂25,水平移送座22水平滑动设置在机架1上,水平移送气缸21设于机架1上并与水平移送座22驱动连接,所述升降座24上下升降设置在水平移送座22,所述升降气缸23设于水平移送座22上并与升降座24驱动连接,所述吸料手臂25设于升降座24上并位于水平送料带61的上方,所述吸料手臂25上设有吸盘251。

110.所述驱动机构4是电机41,所述电机41设于机架1的中间,所述左、右水平送料机构5、6均包括水平送料带61,两水平送料带61分别转动设置在机架1的左、右两侧,所述电机41与两水平送料带61驱动连接,所述电机41驱动两水平送料带61转动。

111.所述左、右板体托起机构8、9包括支撑板81和第一托起气缸82,所述支撑板81设于机架1上并位于水平送料带61上,所述支撑板81上设置有用于放置滑轨原料板12的放料工位83,所述第一托起气缸82设于机架1上并位于放料工位83旁。

112.所述中间定位出料机构7包括两个端头定位气缸71、72、定位板73、推料定位气缸74以及定位件75,所述定位板73设于机架1的中间,所述两个端头定位气缸71、72分别设于定位板73的前、后两侧,所述推料定位气缸74和定位件75分别设于定位板73的进料侧和定位侧。所述定位件是定位柱或定位块。

113.所述放料工位83的出料侧设有限位气缸84,限位气缸84位于支撑板81的底面,限位气缸84气缸杆伸出支撑板81。

114.所述左、右水平送料机构5、6还包括驱动滚轮63和从动滚轮64,所述驱动滚轮63和从动滚轮64上分别设有第一转轴631和第二转轴641,所述水平送料带设置在驱动滚轮63和从动滚轮64上,所述第一转轴631和第二转轴641分别转动设置于机架1的中间和机架1的一侧,所述电机41与第一转轴631、第二转轴641驱动连接。

115.所述电机41的电机轴上设有驱动齿轮40,左水平送料机构第一转轴631的一端设有第一从动齿轮42,所述右水平送料机构的第二转轴641的一端设有第二从动齿轮43,第一从动齿轮42上设有第三从动齿轮49,所述驱动齿轮40与第三从动齿轮49链条齿轮传动连接,第一从动齿轮42与第二从动齿轮43相互啮合传动。所述电机驱动第一从动齿轮42与第二从动齿轮43反向转动,所述右水平送料机构的第一转轴631与左水平送料机构的第一转轴631反向转动。

116.所述机架1沿水平方向设置有水平导轨11,所述水平移送座22滑动设置在水平导轨11上。

117.所述水平移送座22沿垂直方向设置有垂直导轨26,所述升降座24上下滑动设置在垂直导轨26上。

118.所述定位板73旁设有第二托起气缸14。

119.所述收料定位台38包括支撑架381、滑轨收料电机384、第一收料皮带组件382、第二收料皮带组件385以及中间定位座383,所述中间定位座383设于支撑架381的顶部中间位置,所述第一收料皮带组件382、第二收料皮带组件385设于支撑架381的顶部,并分别位于中间定位座383的左右两侧,中间定位座383上设有滑轨二次定位槽386,所述滑轨收料电机384设于支撑架381上,并与第一收料皮带组件382和第二收料皮带组件385驱动连接,所述滑轨收料电机384同时驱动第一收料皮带组件382和第二收料皮带组件385的皮带往中间定位座383运动,从而实现收集左、右两条滑轨。第一收料皮带组件382和第二收料皮带组件385均包括两个皮带轮和皮带。

120.本实用新型的工作原理是:

121.本实用新型工作时,进料机器人31抓取滑轨原料板进料台30上的多片滑轨原料板12抓取,并放在分料定位输送机10的左、右两支撑板的放料工位上,所述限位气缸84限位该叠滑轨原料板12的位置,本实用新型定位出料时,第一托起气缸82托起左、右两支撑板上的该叠滑轨原料板12,使该叠滑轨原料板12保持水平状,方便吸料手臂25上的吸盘251吸取滑轨原料板12。本实用新型工作时,所述水平移送气缸21驱动水平移送座22、升降气缸23、升降座24、以及吸料手臂25移动到堆叠滑轨原料板12的上方,然后升降气缸23驱动升降座24和吸料手臂25下降,吸料手臂25上的吸盘251吸起单片滑轨原料板12,水平移送气缸21驱动吸料手臂25移动,吸料手臂25将单片滑轨原料板12放置在水平送料带61上。吸料手臂25卸料后,左、右分拣料机构2、3回到原位,吸取下一片滑轨原料板12。吸料手臂25不断重复该动作,便能将该叠滑轨原料板12一片一片分到水平送料带61上。

122.所述电机41通过驱动齿轮40、第三从动齿轮49、链条(图中未示出)、第一从动齿轮42、第二从动齿轮43带动,进而带动两驱动滚轮63反向转动,最终带动两水平送料带61由机架1的两侧往机架1的中间转动,两水平送料带61将其上的单片滑轨原料板12输送到定位板

73上,所述推料定位气缸74的气缸杆上升,将单片滑轨原料板12推入定位板上,单片滑轨原料板12的左右两侧被定位件75和推料定位气缸74定位,接着两个端头定位气缸从单片滑轨原料板12的前后两侧伸出,两片滑轨原料板12的前后两侧被两端头定位气缸定位,以便实现定位出料,本实用新型定位出料时,第二托起气缸托起定位板上的滑轨原料板12,使其保持水平状,方便外部吸料手臂上的吸盘吸取滑轨原料板12。

123.跟着,第一摆臂送料机器人311把分料定位输送机10上定位好的左右两片滑轨原料板12分别放入折舌冲压模具32的工作台320上的两条原料板定位槽319内,接着折舌冲压模具32开始对滑轨原料板12进行冲压,折舌冲压模具32在滑轨原料板12的倒勾126处冲压出舌头结构122。

124.然后,第二摆臂送料机器人312抓取折舌冲压模具32上已完成折舌工序的两片滑轨原料板12,并分别放入冲孔冲压模具33的工作台320上的两条原料板定位槽319内,接着冲孔冲压模具33开始对滑轨原料板12进行冲压,冲孔压字码冲压模具在滑轨原料板12的板体上冲出通孔123。

125.此后,第三摆臂送料机器人313抓取冲孔冲压模具33上已完成冲孔工序的两片滑轨原料板12,并分别放入冲沉孔124及压码冲压模具34的工作台320上的两条原料板定位槽319内,接着冲沉孔124及压码冲压模具34开始对滑轨原料板12进行冲压,冲沉孔124及压码冲压模具34在滑轨原料板12的通孔123上冲出沉孔124,同时在滑轨原料板12的板体上压字码125。

126.之后,第四摆臂送料机器人314抓取冲沉孔124及压码冲压模具34上已完成冲孔和压字码125工序的两片滑轨原料板12,并分别放入折弯冲压模具35的工作台320上的两条原料板定位槽319内,接着折弯冲压模具35开始对滑轨原料板12进行冲压,折弯冲压模具35将滑轨原料板12的板体折弯成l型,倒勾126位于板体的一端。

127.跟着,第五摆臂送料机器人315抓取折弯冲压模具35上已完成折弯工序的两片滑轨原料板12,并分别放入打筋冲压模具36的工作台320上的两条原料板定位槽319内,接着打筋冲压模具36开始对滑轨原料板12进行冲压,打筋冲压模具36在滑轨原料板12的板体上冲出加强筋127。

128.接着,第六摆臂送料机器人316抓取打筋冲压模具36上已完成打筋工序的两片滑轨原料板12,并分别放入冲挂钩冲孔冲压模具37的工作台320上的两条原料板定位槽319内,接着冲挂钩冲孔冲压模具37开始对滑轨原料板12进行冲压,冲挂钩冲孔冲压模具37在滑轨原料板12的板体上冲出挂钩128,至此,本实用新型生产线已完成了滑轨原料板12的所有冲压工序,两片滑轨原料板12已被冲压成滑轨。

129.跟着,第七摆臂送料机器人317抓取冲挂钩冲孔冲压模具37上的两片滑轨,并放在收料定位台38上。

130.然后,出料机器人39抓取收料定位台38上的两条滑轨,并在收料定位台38的中间定位座383上定位,然后再抓取两片滑轨,并放入滑轨收料框310内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1