一种保温硫磺泵叶轮增材制造过程中控形控性方法与流程

:

1.本发明涉及金属构件增材制造领域,具体为一种保温硫磺泵叶轮增材制造过程中控形控性方法。

背景技术:

2.激光立体成形技术是一项先进的制造技术,能够实现高性能复杂结构金属零件的无磨具、快速、全致密近净成形。它利用高能量密度的激光作为热源,通过逐层叠加的方式,实现零件的三维成形制造。与传统的加工技术相比,激光立体成形技术有如下特点:

①

凝固速率很快,属于非平衡快速凝固;

②

无需工装模具,制造过程柔性化程度高;

③

产品研制周期短,加工速度快;

④

所制备的零件显微组织细小,具有优良的力学性能和化学性能;

⑤

零件尺寸和复杂程度对加工难度影响较小;

⑥

有进一步降低加工成本的广阔空间等。目前,激光增材制造技术已经在钛合金、高温合金等金属材料中得到广泛应用,其制备的零件也在航空航天领域获得使用。然而,增材制造过程中,由于热量输入在空间上的极度不均匀性,致使构件中存在较大残余应力,极易导致构件变形开裂。

3.激光增材制造过程中所涉及的凝固行为与其他制备技术不同,属于激光冶金高温熔池在固体金属基底上的“无界面热阻”非平衡快速凝固,凝固组织易于遗传基材的晶体取向,形成具有一定晶体取向的定向组织,且显微组织明显细化。这种精细的、具有一定晶体取向的晶粒组织,使构件产生了微观结构和力学性能方面的各向异性。对于一些金属构件而言,比如:保温硫磺泵叶轮,需要保证力学性能的各向同性。如何使增材制造构件具有各向同性的晶粒组织,消除宏观性能方面的各向异性,是目前增材制造领域亟待解决的一个问题。

技术实现要素:

4.本发明的目的在于提供一种保温硫磺泵叶轮增材制造过程中控形控性方法,以降低激光成型过程中的温度梯度,减弱构件中的残余应力,与此同时细化晶粒组织。

5.为了实现本发明的目的,本发明的技术方案是:

6.一种保温硫磺泵叶轮增材制造过程中控形控性方法,具体步骤如下:第一步,将叶轮增材制造用金属粉末与异质形核细化剂粉末进行混合;第二步,利用切片软件对待成形叶轮构件的数模进行切片和扫描路径区域离散化规划;第三步,激光能量输入按照规划的扫描路径改为非连续式输入;第四步,进行激光增材制造。

7.所述的保温硫磺泵叶轮增材制造过程中控形控性方法,第一步中,将异质形核细化剂与叶轮增材制造用金属粉末,采用球磨工艺进行混合,使得异质形核细化剂粘附在金属粉末表面;其中,异质形核细化剂为难熔金属单质、碳化物或氮化物的纳米级、亚微米级、微米级之一或两种以上粉末,金属粉末为镍基合金、铁基合金或钴基合金的粉末,金属粉末的粒度为53~105μm,异质形核细化剂为金属粉末质量的1~10%。

8.所述的保温硫磺泵叶轮增材制造过程中控形控性方法,第二步中,每一层的扫描

路径按照区域离散化规划,即将每层中需成形的部分划分成多个独立的区域;当激光束扫描过一个区域后,移动到距离该区域一定距离的另一个区域进行扫描。

9.所述的保温硫磺泵叶轮增材制造过程中控形控性方法,采用已有分层软件对所成形构件进行分层处理,并按照区域离散化方法规划扫描路径。

10.所述的保温硫磺泵叶轮增材制造过程中控形控性方法,第三步中,在激光束扫描某一区域时,激光束能量以非连续式输入,即激光束移动到扫描路径中某一位置时,激光束打开,保证激光束作用于该位置,该位置为一个熔池点或一条熔池短线;待该点或短线充分熔化成形后,激光束关闭;而后激光束移动到下一个熔池位置,激光连按顺序扫描的两个位置按照离散化规划,即在当前区域,按顺序扫描的两个位置之间存在一定的距离;待激光移动到另一个位置,激光束打开,点或线熔化该位置,直至激光束关闭并移动到第三个位置;如此循环,直至激光束扫描熔化过该区域的每一个位置。

11.所述的保温硫磺泵叶轮增材制造过程中控形控性方法,第四步中,每区域成型时均按照“逐点熔化”的方式进行,“点”与“点”之间搭接,直至完成该区域的成型;而后进行下一区域的扫描,直到整层成型完成;最后,按照相同的方式进行下一层成型,层层堆积完成叶轮的制备。

12.本发明的技术原理是:

13.本发明主要针对保温硫磺泵叶轮的激光增材制造,增材制造熔池中温度梯度的方向易于促进熔池中柱枝晶沿着下方基板中晶粒的晶体取向向上外延生长。如果在金属粉末表面附着该金属中已含有的难熔金属单质、碳化物或氮化物的纳米级、亚微米级、微米级之一或两种以上粉末,这些熔点较高的纳米级粉末在熔池中极易成为异质形核细化剂,降低了熔体中晶粒形核生长所需的临界过冷度,促进了细小等轴晶的生成。另外,作为异质形核细化剂的难熔金属单质、碳化物或氮化物颗粒也可在合金中作为强化相,起到强化合金的作用。

14.激光成形时区域离散化,不仅包括扫描区域的离散化划分,还指在某一区域扫描时激光熔池的非连续控制。在这种区域离散化扫描策略下,热积累相对较小,熔池与已成形部分温度梯度小,因此热应力也相对较小,有利于控制构件增材制造过程中的变形开裂。

15.本发明的优点及有益效果是:

16.1、采用本发明提出的区域离散化与异质形核细化剂晶粒细化进行增材制造,不仅可以降低构件中的热应力,易于控制保温硫磺泵叶轮薄壁形状,还可以提高叶轮材料的力学性能。

17.2、本发明实现过程简单,利于工业化生产。

18.3、本发明适用性强,不仅可以用于保温硫磺泵叶轮的增材制造,还可用于保温硫磺泵叶轮的再制造,易于推广。

19.总之,本发明方法将激光成形过程区域离散化与异质形核细化剂晶粒细化结合在一起,不仅可以降低叶轮成形过程中的温度梯度,减小残余应力,还可以提高叶轮中等轴晶的体积分数,细化晶粒组织。

附图说明:

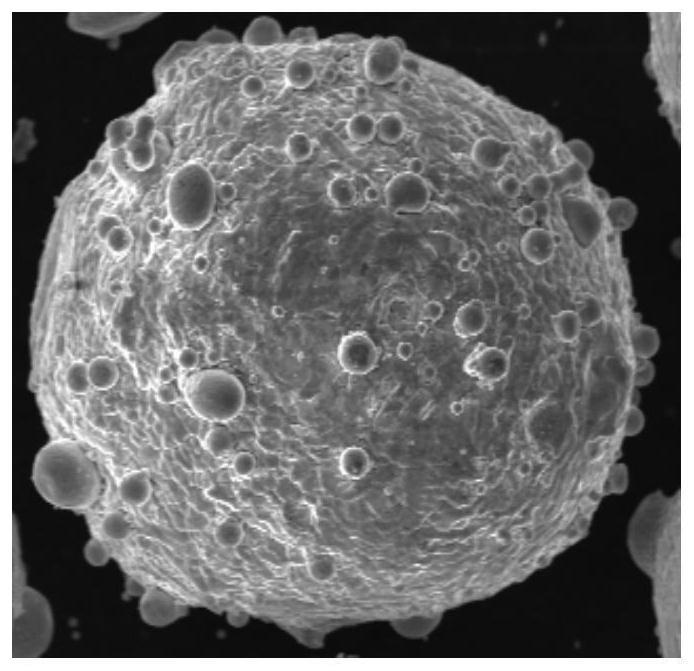

20.图1为增材制造用含有异质形核细化剂金属粉末示意图;其中,1为金属粉末;2为

wc粉末。

21.图2为表面粘覆细化剂的金属粉末颗粒金相图。

22.图3为激光成形过程区域离散化扫描路径示意图。其中,图3(a)为扫描区域离散化,图3(b)为非连续能量输入。

23.图4为增材制造样品的宏观形貌。

24.图5(a)

‑

图5(b)为不添加细化剂和添加细化剂增材制造金属微观组织。其中,图5(a)为不添加细化剂,图5(b)为添加细化剂。

具体实施方式:

25.在具体实施过程中,本发明保温硫磺泵叶轮增材制造过程中控形控性方法,第一步为将叶轮增材制造用金属粉末与异质形核细化剂粉末进行混合;第二步为利用切片软件对待成形叶轮构件的数模进行切片和扫描路径区域离散化规划;第三步为激光能量输入按照规划好的扫描路径改为非连续式输入;第四步为进行激光增材制造。

26.在增材制造之前,将异质形核细化剂(如:难熔金属单质、碳化物或氮化物的纳米级、亚微米级、微米级之一或两种以上粉末),与叶轮增材制造用金属粉末(如:铁基或镍基合金粉末),采用球磨工艺进行混合,使得异质形核细化剂粘附在金属粉末表面。这种难熔金属单质、碳化物或氮化物的纳米级粉末,不仅会在增材制造过程中作为异质形核颗粒,促进激光熔池中的熔体以其作为形核质点在其周围凝固,形成新的晶粒,而且还会打断原来熔池中从底部外延生长的晶粒继续生长。因此,可以抑制具有一定取向的柱晶组织生长,促进多晶粒形核生长。

27.在增材制造之前,利用切片软件对叶轮数模进行切片处理及路径规划。路径规划时,确保每一层的扫描路径按照区域离散化规划,即将每层中需成形的部分划分成若干个独立的区域;当激光束扫描过一个区域后,移动到距离该区域一定距离的另一个区域进行扫描。这样,可以避免在增材制造过程中某一区域连续的热量输入,降低该区域的热量累积,进而降低了构件中的温度梯度及内应力。

28.在激光束扫描某一区域时,激光束能量以非连续式输入,即激光束移动到扫描路径中某一位置时,激光束打开,保证激光束作用于该位置,该位置可为一个熔池点,也可为一条熔池短线;待该点或短线充分熔化成形后,激光束关闭。而后激光束移动到下一个熔池位置,激光束按顺序扫描的两个位置也按照离散化规划,即在当前区域,按顺序扫描的两个位置之间存在一定的距离。待激光移动到另一个位置,激光束打开,点或线熔化该位置,直至激光束关闭并移动到第三个位置;如此循环,直至激光束扫描熔化过该区域的每一个位置。

29.采用已有分层软件对所成形构件进行分层处理,并按照区域离散化方法规划好扫描路径。每区域成型时均按照非连续式的激光能量输入,即离散化的“逐点/短线熔化”的方式进行,“点”/“短线”与“点”/“短线”之间搭接,直至完成该区域的成型;而后进行下一区域的扫描,直到整层成型完成;最后,按照相同的方式进行下一层的成型,层层堆积完成叶轮的制备。

30.下面,结合附图和实施例对本发明进一步详细描述:

31.实施例1:

32.本实施例中,采用区域离散化与异质形核细化剂晶粒细化的激光增材制造方法制备gh4068高温合金样品,工艺过程如下:

33.(1)增材制造用金属粉末和基板的准备:基板采用铸锻的gh3536合金板材,对基板待熔覆表面进行洁净化处理时,可采用机械法彻底去除缺陷附近的氧化层等衰变组织,露出内部金属表面。采用惰性气体雾化技术制备gh4068合金粉末,筛分出粒径为53~105μm合金粉末备用;选用纳米级wc粉末按照gh4068合金粉末质量分数的3%进行混合。

34.如图1和图2所示,金属粉末1(gh4068合金粉末)与微米级wc粉末2采用球磨法混合。纳米级wc粉末2作为细化剂,粘覆于金属粉末1表面。

35.(2)合金激光增材制造的基本工艺参数的确定:利用magics等切片软件对待成形试样三维形状的ug或cad数模进行切片和扫描路径规划。如图3(a)

‑

图3(b)所示,扫描路径规划时,需要进行区域离散化管理,即将每层中需成形的部分划分成若干个独立的区域;当激光扫描过一个区域后,移动到距离该区域一定距离的另一个区域进行扫描。如此循环,直至完成构件的修复。且激光束扫描某一区域时,激光束移动到扫描路径中某一位置时,激光束打开,扫描某一点或短线,待该点或短线充分成形后,激光束关闭,而后激光束移动到一个与当前扫描路径有一定距离的位置,此时激光束打开,熔化扫描,直至激光束关闭并移动到第三个位置;如此循环,直至激光束扫描熔化过该区域的每一个位置。

36.如图3(a)所示,将扫描区域均匀划分为1

‑

8个矩形区域,每个矩形区域的面积为4mm

×

4mm。扫描区域离散化管理方式为:按1、2、3、4、5、6、7、8的顺序进行激光束扫描,且所述顺序的相邻扫描区域之间存在一定距离。例如:当激光扫描过区域1后,激光束关闭,再移动到与区域1间隔两个区域的区域2进行扫描。当激光扫描过区域2后,激光束关闭,再移动到与区域2间隔一个区域的区域3进行扫描。当激光扫描过区域3后,激光束关闭,再移动到与区域3间隔三个区域的区域4进行扫描。当激光扫描过区域4后,激光束关闭,再移动到与区域4间隔一个区域的区域5进行扫描。当激光扫描过区域5后,激光束关闭,再移动到与区域5间隔两个区域的区域6进行扫描。当激光扫描过区域6后,激光束关闭,再移动到与区域6间隔一个区域的区域7进行扫描。当激光扫描过区域7后,激光束关闭,再移动到与区域7间隔一个区域的区域8进行扫描。

37.如图3(b)所示,将每个区域均匀划分为1

‑

9个矩形位置,每个矩形位置的面积为1.33mm

×

1.33mm。在激光束扫描某一区域时,该区域进行非连续能量输入方式为:按1、2、3、4、5、6、7、8、9的顺序进行逐点熔化。且所述顺序的相邻位置之间存在一定距离。例如:当激光熔化位置1后,激光束关闭,再移动到与位置1间隔一个位置的位置2进行熔化。当激光熔化位置2后,激光束关闭,再移动到与位置2间隔四个位置的位置3进行熔化。当激光熔化位置3后,激光束关闭,再移动到与位置3间隔一个位置的位置4进行熔化。当激光熔化位置4后,激光束关闭,再移动到与位置4间隔一个位置的位置5进行熔化。当激光熔化位置5后,激光束关闭,再移动到与位置5间隔两个位置的位置6进行熔化。当激光熔化位置6后,激光束关闭,再移动到与位置6间隔一个位置的位置7进行熔化。当激光熔化位置7后,激光束关闭,再移动到与位置7间隔一个位置的位置8进行熔化。当激光熔化位置8后,激光束关闭,再移动到与位置8间隔一个位置的位置9进行熔化。

38.(3)样品的制备:

39.为了获得优化的gh4068合金制造基本的工艺参数,采用正交实验法,得到了包括

激光功率、激光工作时间、激光关闭时间、送粉量、点与点之间的距离、层厚等各工艺参数对成形层微观组织和冶金缺陷的影响规律,进而确定gh4068合金成形的具体工艺参数。

40.本实施例中,激光束直径为0.8~2.0mm,激光功率为500~1200w,激光工作时间为0.1~0.3s,激光关闭时间为0.1~0.6s,送粉量为10~20g/min,点与点之间的距离为0.5~1.5mm,层厚为0.2~1.0mm。

41.利用上面优化好的工艺参数进行样品的增材制造,获得高强高韧保温硫磺泵叶轮。如图4所示,从所得样品的宏观形貌可以看出,构件未发生变形、宏观开裂等现象。如图5(a)

‑

图5(b)所示,从不添加细化剂和添加细化剂增材制造的金属样品微观组织可以看出,细化剂的添加可以使得合金中原柱状晶生长被打断,转变为等轴晶。

42.实施例结果表明,本发明方法利用传统增材制造的激光光源在成形过程中进行区域离散化与异质形核细化剂晶粒细化。在这种非连续式能量输入及晶粒细化剂作用下,不仅可以保证激光熔池温度场的均匀性,降低构件增材制造过程中的热应力,而且还易于在熔池中形成细晶组织。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1