适用于MSAP制程的差异性蚀刻药水的制作方法

适用于msap制程的差异性蚀刻药水

技术领域

1.本发明涉及一种蚀刻药水,具体涉及一种适用于msap制程的差异性蚀刻药水,属于印制电路板生产技术领域。

背景技术:

2.现有的msap生产工艺,受制程能力和药水的限制,目前最细能够做到25/25um的线路,在设计线路的时候,往往会需要较多的补偿值来弥补蚀刻所造成的侧蚀量,这就限制了其制程能力。如果有一种药水,在蚀刻的过程中,可以减小侧蚀量,就可以减少线路设计的补偿值,从而可以使线路设计的更加精细化;现有的蚀刻药水还会造成铜厚咬蚀较多,为了弥补这一现象,就需要在电镀过程中镀更厚的铜厚,这也增加了客户的成本以及时间由于电镀铜晶格较为致密,底铜或化铜晶格较为稀疏,因此,在蚀刻的时候,底铜/化铜往往更易受到攻击,出现undercut现象,当线路设计的很细时,甚至出现飞线,这极大的限制了pcb的制程能力以及降低了可靠性;现有的铜保护剂一般为全面保护剂,在保护底铜/化铜的同时,也保护电镀铜,因此,不能解决上述问题。

3.削角也是msap制程中一个很大的问题,削角的出现与上一步电镀以及该步骤的蚀刻均有一定的关系,但是削角会影响后续的工艺,目前还没有合适的添加剂能够解决该问题。

4.快速蚀刻药水现状:

①ꢀ

线路底部被咬蚀:过大的线路底部被咬蚀会导致底部蚀刻较多,随着线路更加精细化,线路底部被咬蚀过大很容易造成线路脱落;

②ꢀ

侧蚀:侧蚀过大会导致线宽减小,需要设计更多的补偿才能弥补;

③ꢀ

铜厚:铜厚损失太大,线路板设计时会需要镀更多的铜厚来弥补这一问题;

④ꢀ

削角:削角过大,以及顶部呈现圆弧状,会影响后续制程。

技术实现要素:

5.为克服现有技术的缺陷,本发明提供一种适用于msap制程的差异性蚀刻药水,本发明的技术方案是:一种适用于msap制程的差异性蚀刻药水,包括蚀刻选择剂,用于附着在铜面与线路的拐角处,保护底铜;微蚀速率稳定剂,用于蚀刻速率的稳定;双氧水稳定剂,用于防止双氧水的裂解;所述蚀刻选择剂的浓度为10

‑

20g/l;所述的微蚀速率稳定剂的浓度为1

‑

20g/l;所述的双氧水稳定剂的浓度为1

‑

10g/l。

6.所述的蚀刻选择剂为含三氮杂环或四氮杂环的物质。

7.所述的蚀刻选择剂为具有不饱和结构的物质,不饱和结构为碳碳双键、碳碳三键、

环状结构或碳氮双键。

8.所述的微蚀速率稳定剂包括葡萄糖、苯并三氮唑、咪唑、尿素、六次甲基四胺、甲基

‑

1h

‑

苯并三唑、5

‑

氨基四氮唑、3

‑

氨基

‑

1.2.4

‑

三唑、3

‑

巯基

‑

1.2.3

‑

三唑或噻唑中的一种。

9.所述的双氧水稳定剂为二乙二醇丁醚、1,4

‑

丁二醇、二乙二醇乙醚、丙二醇、二丙二醇、正丁醇、丙醇、二甘油或乙二醇中的一种。

10.本发明的优点是:1.侧蚀:与现有技术相比,侧蚀明显减少,客户设计底版的时候,可以减小补偿,提高客户的制程能力2.铜厚:在相同蚀刻量的时候,铜厚减少较少,减少电镀的厚度,节约成本;3.削角:无论咬蚀量多少,顶部均没有削角;4.undercut(线路底部被咬蚀):无论咬蚀量多少,底部均没有线路底部被咬蚀出现,不会导致飞线,提高线路的制程能力和稳定性。

附图说明

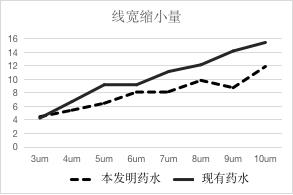

11.图1是本发明与现有药水侧蚀量的比较示意图。

12.图2是本发明与现有药水铜厚随咬蚀量变化比较示意图。

13.图3是本发明与现有药水的线路底部侵蚀随咬蚀量变化比较示意图。

具体实施方式

14.下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

15.实施例1:一种适用于msap制程的差异性蚀刻药水,包括蚀刻选择剂,用于附着在铜面与线路的拐角处,保护底铜;微蚀速率稳定剂,用于蚀刻速率的稳定;双氧水稳定剂,用于防止双氧水的裂解,因为双氧水不稳定,尤其是在有铜离子存在的情况下,铜离子会成为催化中心,加剧双氧水的裂解,因此,需要添加双氧水稳定剂,减少其裂解。在硫酸/双氧水体系中,蚀刻速率一般会随着体系中铜离子的增加而减少,微蚀速率稳定剂一般会选择铜螯合剂,螯合体系中游离的铜离子,使得铜离子对微蚀速率的影响尽可能降到最低。

16.所述蚀刻选择剂的浓度为12g/l,其中咪唑6g/l,环己胺6g/l,所述的微蚀速率稳定剂为尿素,浓度为5g/l;所述的双氧水稳定剂为1,4

‑

丁二醇,浓度为2g/l。

17.实施例2:一种适用于msap制程的差异性蚀刻药水,包括蚀刻选择剂,用于附着在铜面与线路的拐角处,保护底铜;微蚀速率稳定剂,用于蚀刻速率的稳定;双氧水稳定剂,用于蚀刻速率的稳定;所述蚀刻选择剂的浓度为10g/l,其中,5

‑

氨基四氮唑5g/l,环己胺5g/l,所述的微

蚀速率稳定剂为葡萄糖,浓度为2g/l;所述的双氧水稳定剂为二乙二醇丁醚,浓度为1g/l。

18.实施例3:一种适用于msap制程的差异性蚀刻药水,包括蚀刻选择剂,用于附着在铜面与线路的拐角处,保护底铜;微蚀速率稳定剂,用于蚀刻速率的稳定;双氧水稳定剂,用于蚀刻速率的稳定;所述蚀刻选择剂的浓度为20g/l,其中,1.2.4

‑

三唑10g/l,丙烯酸,10g/l;所述的微蚀速率稳定剂为尿素,浓度为20g/l;所述的双氧水稳定剂为丙醇,浓度为4g/l。

19.进一步的,所述的微蚀速率稳定剂还可以是苯并三氮唑、咪唑、尿素、六次甲基四胺、甲基

‑

1h

‑

苯并三唑、3

‑

氨基

‑

1.2.4

‑

三唑、3

‑

巯基

‑

1.2.3

‑

三唑或噻唑中的一种;所述的双氧水稳定剂还可以是二乙二醇乙醚、丙二醇、二丙二醇、正丁醇、二甘油或乙二醇中的一种。

20.其中蚀刻选择剂具有选择性,带正电荷,更容易吸附在msap的铜线路的拐角处。优先保护这些地方,从而蚀刻出来的线路没有削角,同时也更不容易出现线路底部被咬蚀。由于线路底部被咬蚀的晶格较稀疏,因此会更多的与差异性蚀刻选择剂螯合,减少蚀刻,起到保护作用。蚀刻选择剂附着在铜面与线路的拐角处,能够更进一步的保护底铜。

21.如图1至图3所示,基于本实施例所制备的药水与现有药水(常规的酸性或碱性溶液)的比较可以得知:.侧蚀:侧蚀明显减少,在设计底版的时候,可以减小补偿,提高客户的制程能力;.铜厚:在相同蚀刻量的时候,铜厚减少少,减少电镀的厚度,节约成本;削角:无论咬蚀量多少,顶部均没有削角;undercut:无论咬蚀量多少,底部均没有线路底部被咬蚀出现,提高线路的制程能力和稳定性。

22.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1