一种用于毡零件孔位的冲切模具结构的制作方法

1.本实用新型涉及冲切模具领域,尤其是涉及一种用于毡零件孔位的冲切模具结构。

背景技术:

2.面料成型毡零件在成型模具中会涉及到孔位的冲切,通常孔位的冲切一般都使用顶断刀口,但是由于孔位较小,刀口磨损以后在重新修补过程中比较复杂,需要在刀口面进行补焊,再在加工中心内进行刀口的加工,且修模时需要将模具运送至产家进行维修,时间和经济成本都较高。另一方面,现有的模具结构使得孔位的冲切后存在明显的废料滞留现象,不能及时排出,增加了维护时间造成生产效率下降。

3.cn207496038u公开了一种兼具定型及切割功能的发泡零件加工装置,该装置包括模架、设置在模架上的下模座、设置在下模座上并与下模座相适配的上模座以及与上模座传动连接的驱动机构,下模座与上模座之间设有模腔及切割机构,下模座上设有与模腔相连通的抽真空孔,上模座上设有与模腔相连通的发泡料注入口。与现有技术相比,本实用新型能够在一个装置上依次完成发泡零件的定型、切割及发泡过程。但该技术方案中仍然无法解决刀口的快速更换和冲切孔位的废料滞留现象。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种用于毡零件孔位的冲切模具结构,通过上模主体上开设与拧紧螺丝匹配的安装孔,安装孔与孔位冲切通道连通,孔位冲切刀头的顶部开设有与拧紧螺丝匹配的螺孔,如此实现孔位冲切刀头的随时更换,避免更换维修时需要将整体模具进行搬运,若刀头磨损后可直接进行更换,避免了停产的可能,显著提升了生产效率。

5.本实用新型的目的可以通过以下技术方案来实现:

6.本实用新型中用于毡零件孔位的冲切模具结构,包括上模和下模,其中具体地:

7.上模包括上模主体,所述上模主体上开设有至少一个孔位冲切通道,所述孔位冲切通道中活动设有孔位冲切刀头,所述冲切通道和所述孔位冲切刀头均为t型,构成t型限位结构;

8.下模包括下模主体,所述下模主体上设有与所述孔位冲切通道对应的排料孔,毡零件置于所述上模主体与下模主体之间,通过上模主体的下压带动孔位冲切刀头实现程序化的孔位冲切,孔位冲切废料由所述排料孔排出。

9.进一步地,所述冲切通道垂向设置。

10.进一步地,所述孔位冲切刀头的上端连接有限位件,实现孔位冲切刀头的固定。

11.进一步地,所述限位件为拧紧螺丝;

12.所述上模主体上开设有与所述拧紧螺丝匹配的安装孔,所述安装孔与所述孔位冲切通道连通。

13.进一步地,所述孔位冲切刀头的顶部开设有与所述拧紧螺丝匹配的螺孔。

14.进一步地,所述排料孔为二阶变径孔。

15.进一步地,所述排料孔的上段直径与所述孔位冲切刀头的下端相匹配,构成间隙配合,实现定位导向作用。

16.进一步地,所述排料孔的下段直径为孔位冲切刀头的下端的1.5~7倍。下段具有1.5~7倍的直径可实现顺畅的排废料过程。

17.进一步地,所述孔位冲切刀头为skd61材料。

18.进一步地,所述上模主体上上设有下压驱动机构。通过下压驱动机构给予上模下压力,实现合模动作。

19.与现有技术相比,本实用新型具有以下技术优势:

20.1)本技术方案将现有技术中的顶断刀口改为可以快速切换刀口的剪切刀口,通过上模主体上开设与拧紧螺丝匹配的安装孔,安装孔与孔位冲切通道连通,孔位冲切刀头的顶部开设有与拧紧螺丝匹配的螺孔,如此实现孔位冲切刀头的随时更换,避免更换维修时需要将整体模具进行搬运,若刀头磨损后可直接进行更换,避免了停产的可能,显著提升了生产效率。

21.2)本技术方案将刀口设计为t字形柱状结构,冲切通道和所述孔位冲切刀头均为t型,构成t型限位结构,即与模具上端的可以自然搭接不会下落,刀口的上面再安装拧紧螺丝,可以将刀口固定在上模中,而在下模配合设计排料孔,在零件成型后孔的废料可以自然脱落下去,不会滞留在模具中,同时也避免了模具成型中压废料的缺陷。

附图说明

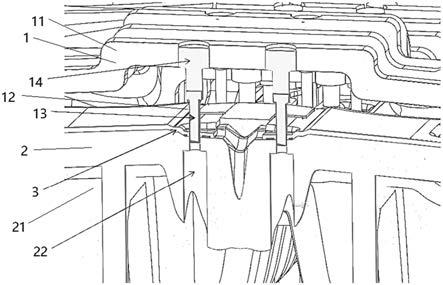

22.图1为本技术方案中用于毡零件孔位的冲切模具结构的示意图。

23.图中:1、上模,2、下模,11、上模主体,12、孔位冲切通道,13、孔位冲切刀头,14、限位件,21、下模主体,22、排料孔,3、毡零件。

具体实施方式

24.下面结合附图和具体实施例对本实用新型进行详细说明。

25.实施例1

26.本实用新型中用于毡零件孔位的冲切模具结构,包括上模1和下模2,参见图1。

27.上模1包括上模主体11,所述上模主体11上开设有至少一个孔位冲切通道12,所述孔位冲切通道12中活动设有孔位冲切刀头13,所述冲切通道12和所述孔位冲切刀头13均为t型,构成t型限位结构;

28.下模2包括下模主体21,所述下模主体21上设有与所述孔位冲切通道12对应的排料孔22,毡零件3置于所述上模主体11与下模主体21之间,通过上模主体11的下压带动孔位冲切刀头13实现程序化的孔位冲切,孔位冲切废料由所述排料孔22排出。上模主体11上上设有下压驱动机构。通过下压驱动机构给予上模下压力,实现合模动作。

29.冲切通道12垂向设置,孔位冲切刀头13的上端连接有限位件14,实现孔位冲切刀头13的固定,限位件14为拧紧螺丝。上模主体11上开设有与所述拧紧螺丝匹配的安装孔,所述安装孔与所述孔位冲切通道12连通。孔位冲切刀头13的顶部开设有与所述拧紧螺丝匹配

的螺孔。本技术方案将刀口设计为t字形柱状结构,冲切通道12和所述孔位冲切刀头13均为t型,构成t型限位结构,即与模具上端的可以自然搭接不会下落,刀口的上面再安装拧紧螺丝,可以将刀口固定在上模中,而在下模配合设计排料孔,在零件成型后孔的废料可以自然脱落下去,不会滞留在模具中,同时也避免了模具成型中压废料的缺陷。

30.排料孔22为二阶变径孔。排料孔22的上段直径与所述孔位冲切刀头13的下端相匹配,构成间隙配合,实现定位导向作用。排料孔22的下段直径为孔位冲切刀头13的下端的1.5~7倍。下段具有1.5~7倍的直径可实现顺畅的排废料过程。具体选材时,孔位冲切刀头13为skd61材料。

31.本技术方案中的用于毡零件孔位的冲切模具结构尤其适用于tiguan l 7sizte行李厢、audi a+suve行李厢等类型的毡零件。本技术方案将现有技术中的顶断刀口改为可以快速切换刀口的剪切刀口,通过上模主体上开设与拧紧螺丝匹配的安装孔,安装孔与孔位冲切通道连通,孔位冲切刀头13的顶部开设有与拧紧螺丝匹配的螺孔,如此实现孔位冲切刀头13的随时更换,避免更换维修时需要将整体模具进行搬运,若刀头磨损后可直接进行更换,避免了停产的可能,显著提升了生产效率。

32.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1