一种轮胎式滚轮架的制作方法

1.本实用新型涉及一种电动旋转滚轮架设备,尤其涉及一种轮胎式滚轮架。

背景技术:

2.目前各厂家生产的滚轮架主要有橡胶轮型滚轮架及钢轮型滚轮架,广泛用于风塔、石油、化工、锅炉、天然气等行业。但此两种滚轮架主要针对于圆筒形且表面形状规则的工件,比如食品罐、天然气储存罐及风电行业塔筒等。如果圆筒形表面不规则,有纵向冷却槽、纵向隔热条或螺旋形加强筋等工件,则要求滚轮架有足够的抗冲击力,能有效减轻和吸收震动、减少噪音,传统普通滚轮架则不能适用。

技术实现要素:

3.针对现有技术的不足,本实用新型公开了一种轮胎式滚轮架。

4.本实用新型所采用的技术方案如下:

5.一种轮胎式滚轮架,包括主动轮胎式滚轮架和从动轮胎式滚轮架;主动轮胎式滚轮架包括固定于主动机架的一对相互间位置可以调整的主动滚轮座;主动轮胎组件安装于主动滚轮座;从动轮胎式滚轮架包括固定于从动机架的一对相互间位置可以调整的从动滚轮座;从动轮胎组件安装于从动滚轮座;在主动滚轮座之上安装有用于驱动主动轮胎组件旋转的主动驱动机构。

6.其进一步的技术方案为:所述的主动轮胎组件通过主动固定轴安装于主动滚轮座;主动固定轴的端头通过主动轴固定螺栓锁紧于主动滚轮座;在主动滚轮座两侧的墙板上还安装有第一圆弧支撑块和主动轴压板;第一圆弧支撑块位于主动固定轴端头下方并支撑主动固定轴;主动轴压板位于主动固定轴上方并卡紧主动固定轴。

7.其进一步的技术方案为:主动驱动机构包括驱动电机和减速机;驱动电机的输出端安装于减速机的输入端;减速机的输出端安装有驱动小齿轮;驱动小齿轮与大齿轮啮合;大齿轮固定于主动轮胎组件的侧面。

8.其进一步的技术方案为:在驱动小齿轮和大齿轮上方安装有大齿轮护罩。

9.其进一步的技术方案为:一对所述的主动滚轮座左右对称地用第一固定螺栓安装于主动机架上;在主动机架上分布有间距均匀的螺栓安装孔。

10.其进一步的技术方案为:主动轮胎式滚轮架上还安装有用于控制主动驱动机构的控制系统;所述的控制系统包括电控箱;电控箱安装于主动滚轮座的背面;主动驱动机构包括驱动电机;驱动电机的电缆线通过主动机架内部电缆线槽接入电控箱。

11.其进一步的技术方案为:所述的从动轮胎组件通过从动固定轴安装于从动滚轮座;从动固定轴的端头通过从动轴固定螺栓锁紧于从动滚轮座;在从动滚轮座两侧的墙板上还安装有第二圆弧支撑块和从动轴压板;第二圆弧支撑块位于从动固定轴端头下方并支撑从动固定轴;从动轴压板位于从动固定轴上方并卡紧从动固定轴。

12.其进一步的技术方案为:一对所述的从动滚轮座左右对称地用第二固定螺栓安装

于从动机架上;在从动机架上分布有间距均匀的螺栓安装孔。

13.其进一步的技术方案为:工件一端支撑于一对主动轮胎组件之间,工件另一端支撑于一对从动轮胎组件之间。

14.其进一步的技术方案为:在主动机架和/或从动机架上设置有叉车孔和/或起吊耳。

15.本实用新型的有益效果如下:

16.本实用新型所公开的轮胎式滚轮架可以实现圆筒形表面不规则工件的转动,可以方便调整工件位置,变换工件角度,使工件便于焊接、打磨或装配,且能有效减轻和吸收工件转动时的震动、减少噪音。通过两组轮胎中心距c

‑

c的调节,本实用新型可以适用于不同直径的工件,实现一机多用。本实用新型结构简单、紧凑,运作灵活,操作方便且经久耐用,安装拆缷方便快捷,有效降低生产强度、节约生产成本、提高生产效率。

附图说明

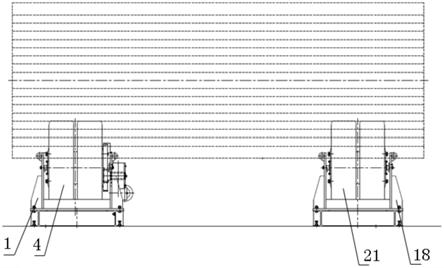

17.图1为本实用新型的一个实施例的示意图。

18.图2为图1中主动轮胎式滚轮架的示意图。

19.图3为图2的侧视图。

20.图4是主动固定轴固定于主动滚轮座的固定部分放大示意图。

21.图5为图1中从动轮胎式滚轮架的示意图。

22.图6是图5的侧视图。

23.图中:1、主动机架;2、主动滚轮座;3、第一固定螺栓;4、主动轮胎组件;5、主动固定轴;6、第一圆弧支撑块;7、主动轴压板;8、主动轴固定螺栓;9、第一压板螺栓;10、驱动电机;11、减速机;12、驱动小齿轮;13、大齿轮;14、电机防护罩;15、大齿轮护罩;16、电控箱;17、无线遥控器;18、从动机架;19、从动滚轮座;20、第二固定螺栓;21、从动轮胎组件;22、从动固定轴;23、第二圆弧支撑块;24、从动轴压板;25、从动轴固定螺栓;26、第二压板螺栓。

具体实施方式

24.下面结合附图,说明本实用新型的具体实施方式。

25.图1为本实用新型的一个实施例的示意图。如图1所示,轮胎式滚轮架包括主动轮胎式滚轮架和从动轮胎式滚轮架。主动轮胎式滚轮架包括固定于主动机架1的一对相互间位置可以调整的主动滚轮座2。主动轮胎组件4安装于主动滚轮座2。从动轮胎式滚轮架包括固定于从动机架18的一对相互间位置可以调整的从动滚轮座19。从动轮胎组件21安装于从动滚轮座19。在主动滚轮座2之上安装有用于驱动主动轮胎组件4旋转的主动驱动机构。工件一端支撑于一对主动轮胎组件4之间,工件另一端支撑于一对从动轮胎组件21之间。主动轮胎组件4由主动驱动机构驱动可以旋转,带动工件旋转,从动轮胎组件21跟随工件的旋转而旋转。

26.优选的,主动轮胎组件4和从动轮胎组件21中的轮胎为全钢载重子午线轮胎,承载能力强,同时能减轻和吸收震动,降低噪音。

27.图2为图1中主动轮胎式滚轮架的示意图。图3为图2的侧视图。如图2、图3所示,主动轮胎组件4通过主动固定轴5安装于主动滚轮座2。图4是主动固定轴固定于主动滚轮座的

固定部分放大示意图。参考图4,主动固定轴5的端头通过主动轴固定螺栓8锁紧于主动滚轮座2两侧的墙板上。在主动滚轮座2两侧的墙板上还安装有第一圆弧支撑块6和主动轴压板7。第一圆弧支撑块6位于主动固定轴5端头下方并支撑主动固定轴5。主动轴压板7使用第一压板螺栓9固定于主动固定轴5上方并卡紧主动固定轴5,防止主动固定轴5转动。这样的固定结构简单,可以快速安装及拆缷,节省返修、维护拆缷时间,提高工作效率。

28.主动驱动机构包括驱动电机10和减速机11。驱动电机10的输出端安装于减速机11的输入端。减速机11的输出端安装有驱动小齿轮12。驱动小齿轮12与大齿轮13啮合。驱动小齿轮12和大齿轮13组成齿轮传动副。大齿轮13固定于主动轮胎组件4的侧面。当驱动电机10运转,带动减速机11运转,并通过减速机11减速,减速机11带动驱动小齿轮12转动,进而带动大齿轮13转动,使得主动轮胎组件4运转。

29.优选的,驱动电机10为三相交流变频电机,无极调速,调速范围宽,且带独立风机强制通风冷却,适合长时间负荷运行;减速机11为双级蜗轮蜗杆减速机,具有稳定自锁性能。

30.进一步的,从安全上考虑,在驱动小齿轮12和大齿轮13组成的齿轮传动副上方还安装有大齿轮护罩15。在驱动电机10外侧安装有电机防护罩14。大齿轮护罩15和电机防护罩14保护零部件防尘、防撞击,并延长零部件使用寿命;同时还能保护操作人员操作安全。

31.进一步的,一对主动滚轮座2左右对称地用第一固定螺栓3安装于主动机架1上。在主动机架1上分布有间距均匀的螺栓安装孔。通过更换第一固定螺栓3的位置,可以调节主动轮胎组件4的中心距c

‑

c,从而适应不同直径的工件。

32.主动轮胎式滚轮架上还安装有用于控制主动驱动机构的控制系统。控制系统包括电控箱16。电控箱16安装于主动滚轮座2的背面。驱动电机10的电缆线通过主动机架1内部的电缆线槽接入电控箱16。

33.优选的,电控箱16可通过无线遥控器17控制,无线遥控器17可以吸附在电控箱16表面;无线遥控器17具有远程控制能力,最远控制距离可达100米;通过无线遥控器17可以控制主动轮胎组件4正转、反转和停止,还可以调节主动轮胎组件4运转速度的快慢;通过无线遥控器17上的显示屏可以直接看到各按钮的动作情况及目前主动轮胎组件4的运转速度。采用无线遥控器17控制,故无控制电缆线,节省成本;同时由于电控箱16固定于主动滚轮座2,当调节一对主动滚轮座2之间的位置的时候,电控箱16可以随主动滚轮座2一起移动,又有专业电缆线槽设计,故无电缆线拖拉、缠绕的情况,操作更简单、更安全。

34.电控箱16控制驱动电机10的具体方法,以及无线遥控器17控制电控箱16的具体方法,属于领域内常见的现有技术,不是本实用新型的创新点。

35.图5为图1中从动轮胎式滚轮架的示意图。图6是图5的侧视图。如图5、图6所示,从动轮胎组件21通过从动固定轴22安装于从动滚轮座19且从动轮胎组件21可相对于从动固定轴22转动。从动固定轴22的端头通过从动轴固定螺栓25锁紧于从动滚轮座19。在从动滚轮座19两侧的墙板上还安装有第二圆弧支撑块23和从动轴压板24。第二圆弧支撑块23位于从动固定轴22端头下方并支撑从动固定轴22。从动轴压板24通过第二压板螺栓26固定于从动固定轴22上方并卡紧从动固定轴22,防止从动固定轴22转动。从动固定轴22安装于从动滚轮座19的具体结构也可以参考图4。

36.与主动滚轮座2的安装方法对应,一对从动滚轮座19左右对称地用第二固定螺栓

20安装于从动机架18上。在从动机架18上分布有间距均匀的螺栓安装孔,可以灵活调整一对从动滚轮座19之间的距离,以适应不同直径的工件。

37.优选的,在主动机架1和/或从动机架18上设置有叉车孔和/或起吊耳。方便搬运和吊装。

38.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在不违背本实用新型的基本结构的情况下,本实用新型可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1