一种不规则弹簧生产用全自动退料装置的制作方法

1.本实用新型涉及一种弹簧生产用全自动退料装置,尤其涉及一种不规则弹簧生产用全自动退料装置。

背景技术:

2.弹簧是具有一定回弹性的部件,该特性可运用在各种机械设备,但是一些机械部件所运用到的弹簧异于平常,所以在加工中存在一定的麻烦,并且不规则弹簧在制作完毕后,需要人工进行拆卸,导致工序的增加,以及人力的多余损耗。

技术实现要素:

3.本实用新型针对上述技术不足,提供一种不规则弹簧生产用全自动退料装置。

4.为达到上述目的,本实用新型通过以下技术方案实现:

5.一种不规则弹簧生产用全自动退料装置,包括底座、上架板、下模板、成型柱、推动电机,包括底座一侧设置有下模板,该下模板一端设置有转动轴,并通过转动轴连接底座,所述的底座一侧设置有出料机箱,该出料机箱外侧中心设置有成型柱,所述的底座外侧设置有推动电机,该推动电机一侧设置有推动杆,所述的推动杆另一端连接有滑动块,该滑动块外侧设置有支撑板,并通过支撑板连接上架板,所述的上架板呈l型设置,该上架板内侧设置有上模具板,所述的底座一侧设置有至少两条轨道,该轨道呈口型设置。

6.所述的底座内侧设置有接线板,该接线板另一侧连接线管,并通过线管连接电源与导料口,所述的导料口一端连接立板,该立板另一侧固定连接出料机箱。

7.所述的上架板内侧设置的上模具板呈斜面设置,并对称连接成型柱,该上模具板一侧设置有滑槽,并通过该滑槽固定连接上架板,所述的上模具板外侧设置有螺钉孔,该螺钉孔连接固定螺钉,并通过贯穿上架板,所述的上模具板另一侧设置有若干个圆形凹槽。

8.所述的下模板一侧设置若干个圆形凹槽,该下模板另一侧设置有斜面,所述的下模板设置的斜面与底座之间设置有升降腔,所述的下模板一侧设置有顶杆。

9.所述的推动电机设置的推动杆一侧通过螺钉固定连接顶杆,所述的推动杆另一端连接的滑动块外侧设置有滑动轮,该滑动轮外侧连接轨道。

10.所述的轨道另一侧设置有限位板。

11.该新型通过两个模板的推拉分离,实现对不规则弹簧进行生产,并进行自动退料。

12.该新型通过出料机箱把弹簧线导入到模具内侧,该上架板内侧的上模具板、成型柱与下模具呈闭合状态,弹簧线导入到内侧,实现弹簧的成型,并且通过出料机箱对弹簧进行切断,该出料机箱一侧通过线管连接外侧的控制机箱,通过控制机箱实现弹簧线的长度伸出控制。

13.弹簧线在内侧的模板实现转动成型,形成弹簧,内侧的模板可以根据弹簧成型规格的不同而需要进行更换,在弹簧成型后,下侧底座设置的推动电机会通过电源的启动,对滑动块进行推动,该滑动块通过支架与上架板的连接,使其带动上架板的移动,滑动座在两

侧设置的轨道进行移动,把上架板移动到限位板外侧,当推动电机内侧的推动杆移动的时候,该移动杆外侧设置的顶杆会跟着移动,并滑动到下模板底部的另一侧,该下模板底部是斜面设置,在闭合的情况下,顶板会接触到下模板的斜面最高点,当推动杆带动顶杆到另一侧的时候,顶杆会移动到下模板最低点,使下模板往下降落。

14.当下模板下降的时候,会提供不规则弹簧的排出空间,上架板内侧的模具内侧设置有一定的环形凹槽,通过该环形凹槽把弹簧拉出,拉出的弹簧会掉落到两条轨道之间的方形口,该方形口下方会放置有收纳盒。

附图说明

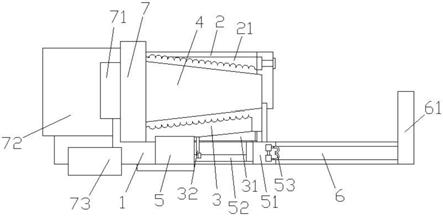

15.图1为一种不规则弹簧生产用全自动退料装置的闭合示意图。

16.图2为一种不规则弹簧生产用全自动退料装置的退料示意图。

17.图中:底座1、上架板2、下模板3、成型柱4、推动电机5、轨道6、出料机箱7、上模具板21、升降腔31、顶杆32、滑动块51、推动杆52、滑动轮53、限位板61、导料口71、立板72、电源73。

具体实施方式

18.下面结合附图对本实用新型的一种不规则弹簧生产用全自动退料装置进行具体实施方式作详细说明。

19.如图1至图2所述的一种不规则弹簧生产用全自动退料装置,包括底座1、上架板2、下模板3、成型柱4、推动电机5,包括底座1一侧设置有下模板3,该下模板3一端设置有转动轴,并通过转动轴连接底座1,所述的底座1一侧设置有出料机箱7,该出料机箱7外侧中心设置有成型柱4,所述的底座1外侧设置有推动电机5,该推动电机5一侧设置有推动杆 52,所述的推动杆52另一端连接有滑动块51,该滑动块51外侧设置有支撑板,并通过支撑板连接上架板2,所述的上架板2呈l型设置,该上架板2内侧设置有上模具板21,所述的底座1一侧设置有至少两条轨道6,该轨道6呈口型设置,所述的底座1内侧设置有接线板,该接线板另一侧连接线管,并通过线管连接电源73与导料口71,所述的导料口71一端连接立板72,该立板72另一侧固定连接出料机箱7,所述的上架板2内侧设置的上模具板21呈斜面设置,并对称连接成型柱4,该上模具板21一侧设置有滑槽,并通过该滑槽固定连接上架板2,所述的上模具板21外侧设置有螺钉孔,该螺钉孔连接固定螺钉,并通过贯穿上架板 2,所述的上模具板21另一侧设置有若干个圆形凹槽,所述的下模板3一侧设置若干个圆形凹槽,该下模板3另一侧设置有斜面,所述的下模板3设置的斜面与底座1之间设置有升降腔31,所述的下模板3一侧设置有顶杆32,所述的推动电机5设置的推动杆52一侧通过螺钉固定连接顶杆32,所述的推动杆52另一端连接的滑动块51外侧设置有滑动轮53,该滑动轮53外侧连接轨道6,所述的轨道6另一侧设置有限位板61。

20.该新型通过两个模板的推拉分离,实现对不规则弹簧进行生产,并进行自动退料。

21.该新型通过出料机箱把弹簧线导入到模具内侧,该上架板内侧的上模具板、成型柱与下模具呈闭合状态,弹簧线导入到内侧,实现弹簧的成型,并且通过出料机箱对弹簧进行切断,该出料机箱一侧通过线管连接外侧的控制机箱,通过控制机箱实现弹簧线的长度伸出控制。

22.弹簧线在内侧的模板实现转动成型,形成弹簧,内侧的模板可以根据弹簧成型规格的不同而需要进行更换,在弹簧成型后,下侧底座设置的推动电机会通过电源的启动,对滑动块进行推动,该滑动块通过支架与上架板的连接,使其带动上架板的移动,滑动座在两侧设置的轨道进行移动,把上架板移动到限位板外侧,当推动电机内侧的推动杆移动的时候,该移动杆外侧设置的顶杆会跟着移动,并滑动到下模板底部的另一侧,该下模板底部是斜面设置,在闭合的情况下,顶板会接触到下模板的斜面最高点,当推动杆带动顶杆到另一侧的时候,顶杆会移动到下模板最低点,使下模板往下降落。

23.当下模板下降的时候,会提供不规则弹簧的排出空间,上架板内侧的模具内侧设置有一定的环形凹槽,通过该环形凹槽把弹簧拉出,拉出的弹簧会掉落到两条轨道之间的方形口,该方形口下方会放置有收纳盒。

24.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种不规则弹簧生产用全自动退料装置,包括底座、上架板、下模板、成型柱、推动电机,其特征在于:包括底座一侧设置有下模板,该下模板一端设置有转动轴,并通过转动轴连接底座,所述的底座一侧设置有出料机箱,该出料机箱外侧中心设置有成型柱,所述的底座外侧设置有推动电机,该推动电机一侧设置有推动杆,所述的推动杆另一端连接有滑动块,该滑动块外侧设置有支撑板,并通过支撑板连接上架板,所述的上架板呈l型设置,该上架板内侧设置有上模具板,所述的底座一侧设置有至少两条轨道,该轨道呈口型设置。2.根据权利要求1所述的一种不规则弹簧生产用全自动退料装置,其特征在于:所述的底座内侧设置有接线板,该接线板另一侧连接线管,并通过线管连接电源与导料口,所述的导料口一端连接立板,该立板另一侧固定连接出料机箱。3.根据权利要求1所述的一种不规则弹簧生产用全自动退料装置,其特征在于:所述的上架板内侧设置的上模具板呈斜面设置,并对称连接成型柱,该上模具板一侧设置有滑槽,并通过该滑槽固定连接上架板,所述的上模具板外侧设置有螺钉孔,该螺钉孔连接固定螺钉,并通过贯穿上架板,所述的上模具板另一侧设置有若干个圆形凹槽。4.根据权利要求1所述的一种不规则弹簧生产用全自动退料装置,其特征在于:所述的下模板一侧设置若干个圆形凹槽,该下模板另一侧设置有斜面,所述的下模板设置的斜面与底座之间设置有升降腔,所述的下模板一侧设置有顶杆。5.根据权利要求1所述的一种不规则弹簧生产用全自动退料装置,其特征在于:所述的推动电机设置的推动杆一侧通过螺钉固定连接顶杆,所述的推动杆另一端连接的滑动块外侧设置有滑动轮,该滑动轮外侧连接轨道。6.根据权利要求1所述的一种不规则弹簧生产用全自动退料装置,其特征在于:所述的轨道另一侧设置有限位板。

技术总结

一种不规则弹簧生产用全自动退料装置,包括底座、上架板、下模板、成型柱、推动电机,包括底座一侧设置有下模板,该下模板一端设置有转动轴,并通过转动轴连接底座,所述的底座一侧设置有出料机箱,该出料机箱外侧中心设置有成型柱,所述的底座外侧设置有推动电机,该推动电机一侧设置有推动杆,所述的推动杆另一端连接有滑动块,该滑动块外侧设置有支撑板,并通过支撑板连接上架板,所述的上架板呈L型设置,该上架板内侧设置有上模具板,所述的底座一侧设置有至少两条轨道,该轨道呈口型设置。该轨道呈口型设置。该轨道呈口型设置。

技术研发人员:陈卓镔

受保护的技术使用者:佛山市卓盛鑫精密弹簧有限公司

技术研发日:2020.12.20

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1