一种减少激光焊接气孔的凸点结构的制作方法

1.本实用新型涉及焊接技术领域,尤其是涉及一种减少激光焊接气孔的凸点结构。

背景技术:

2.板材(汽车用水箱框架总成,表面具有锌层,镀锌层为50g50,厚度为0.7mm)在激光焊接过程中,容易产生气孔,针对上述问题,需设计一种减少激光焊接气孔的凸点结构,现有技术中未发现较好的技术方案。

技术实现要素:

3.本实用新型的目的就是为了解决上述问题,提供一种减少激光焊接气孔的凸点结构。

4.为了实现上述目的,本实用新型采用如下技术方案:一种减少激光焊接气孔的凸点结构,具有焊接板材,其特征在于,所述焊接板材上的焊点两侧分别设置凸点,所述凸点的高度为0.18

‑

2.2mm,所述凸点离焊点边缘的距离为0.018

‑

0.22mm。

5.进一步,所述凸点为柱状。

6.进一步,所述焊接板材表面设有锌层。

7.进一步,所述凸点的高度为2mm,所述凸点离焊点边缘的距离0.2mm。

8.与现有技术相比,本实用新型具有如下有益效果:本实用新型使得激光焊接过程中能够减少气孔。

附图说明

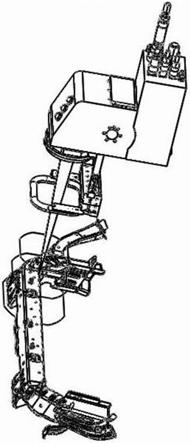

9.图1为一种减少激光焊接气孔的凸点结构立体图。

10.图2为图1中板材焊接处局部放大图。

11.图3为图2中凸点处局部放大图。

具体实施方式

12.实施例1

13.参见图1到图3,一种减少激光焊接气孔的凸点结构,具有焊接板材1,所述焊接板材1上的焊点两侧分别设置凸点2,所述凸点2的高度为0.18

‑

2.2mm,所述凸点2离焊点边缘的距离为0.018

‑

0.22mm。

14.实施例中,所述凸点2为柱状。

15.实施例中,所述焊接板材1表面设有锌层。

16.实施例中,所述凸点2的高度为2mm,所述凸点2离焊点边缘的距离0.2mm。

17.1)在两个接触配合的板材上增加凸点,凸点的位置为在焊点的两侧,距离为离焊点边缘2mm,凸台高度为0.2mm,从而使两层板材中间造成0.2mm的间隙。

18.2)当有0.2mm的间隙后,振镜激光束融化金属的时候,板材表面的锌层融化,锌遇

到高温融化,产生锌气团,气团从两层板材的中间出去,而不是从焊点处出来,从而减少了气孔的产生。

19.3)此凸点的位置是根据板材的厚度而不同。通过验证板材薄需要凸点的位置要离焊点相对要近点。

20.实施例2

21.基本方案同实施例1,区别在于,为了利于焊接,柱状的凸点上设置若干横向通孔(图中未示)。

22.以上所述仅为本实用新型的优选实施方式,本实用新型的保护范围并不仅限于上述实施方式,凡是属于本实用新型原理的技术方案均属于本实用新型的保护范围。对于本领域的技术人员而言,在不脱离本实用新型的原理的前提下进行的若干改进,这些改进也应视为本实用新型的保护范围。

技术特征:

1.一种减少激光焊接气孔的凸点结构,具有焊接板材(1),其特征在于,所述焊接板材(1)上的焊点两侧分别设置凸点(2),所述凸点(2)的高度为0.18

‑

2.2mm,所述凸点(2)离焊点边缘的距离为0.018

‑

0.22mm;其中,所述焊接板材(1)表面设有锌层,所述凸点(2)的高度为2mm,所述凸点(2)离焊点边缘的距离0.2mm;所述凸点(2)为柱状。

技术总结

本实用新型公开了一种减少激光焊接气孔的凸点结构,具有焊接板材,其特征在于,所述焊接板材上的焊点两侧分别设置凸点,所述凸点的高度为0.18

技术研发人员:陆亮

受保护的技术使用者:上海航空发动机制造有限公司

技术研发日:2020.12.21

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1