一种真空焊接炉的焊接装置的制作方法

1.本发明涉及一种半导体焊接设备,属于真空焊接技术领域。

背景技术:

2.在现代集成电路与电子技术快速发展的大环境下,半导体产品应用越来越广泛,随着对半导体产品质量精细化要求的提高,尤其是半导体金属封装器件及半导体陶瓷封装器件,传统的回流焊接工艺、焊接质量和空洞率已经不能满足半导体产品的质量要求。

3.目前传统的真空回流炉是利用发热箱中灯丝产生热风以及热风循环的方式对电路板进行加热,发热箱中由发热管加热箱体重的空气,再用风机将热空气输送到回流炉的炉腔内。为了使加热箱出风均匀,加热箱的出风口有一块金属整流板,整流板上有许多均布的小孔对热风进行导流。传送带上的电路板的焊接过程是指电路板在热风的作用下加热电路板上的锡膏,助焊剂促进锡膏融化,最后通过冷却风机的作用使电路板温度降低,锡膏固化,完成焊接过程。而热风加热这样的焊接方式,电路板的受热是从表面向内面传递加热,这样的方式使得电路板上的锡膏在加热过程中容易产生气泡,使用焊接出现虚焊假焊的现象,严重影响产品质量,据不完全统计,以气泡这种方式产生的不良产品占所有不良产品的50%左右。其次,由于热风传递热量的效率较低,特别是对于安装有工装夹具的软性电路板的吸热量是非常大的,低效率的加热方式直接导致电路板受热不足,出现局部温度偏高等现象,从而导致出现电路板变形等焊接不良现象,严重影响产品的质量;再次,整流板本身不发热,表面温度达不到助焊剂所需气化温度,使得助焊剂很容易粘附冷凝到整流板上,保养清洁相当困难。

技术实现要素:

4.本发明的目的在于,针对现有技术的不足,提供一种一种真空焊接炉的焊接装置,其具有升温和降温快速、热量分布均匀的特点。

5.本发明采用的技术方案如下。

6.一种真空焊接炉的焊接装置,所述焊接装置安装在真空焊接炉的炉体内,炉体包括可开合的炉盖、横截面呈“口”字型的炉膛、可密封炉膛底部的炉底板、炉盖开合装置,其特征在于:焊接装置包括支架、底反射盘、主石墨加热盘、石墨船、盘管、石墨船支撑架、四边缘石墨加热带、四边缘反射带、电极;底反射盘安装在炉底板上;支架安装在底反射盘上;支架上自下而上安装有主石墨加热盘、石墨船支撑架、石墨船;底反射盘设置在主石墨加热盘的下方,底反射盘的顶面与主石墨加热盘的底面之间、主石墨加热盘的顶面与石墨船支撑架的底面之间不接触;各边缘反射带分别安装在炉膛的一内侧壁上,各边缘石墨加热带分别安装在一边缘反射带的内侧;

7.主石墨加热盘、各边缘石墨加热带与设置在炉膛上的电极相连;石墨船上设有若干石墨船散热孔;

8.石墨船的底面设置有盘管槽,盘管槽上设置有盘管;各盘管槽的底面与石墨船支

撑架相接触;盘管穿过炉膛并与设置在炉体外的冷却液液泵送装置、冷却液箱相连。

9.作为优选技术方案,边缘反射带包括由金属制成的边缘反射带本体,边缘反射带本体的内侧面上设有边缘反射带涂层。

10.作为优选技术方案,所述边缘反射带涂层为银制成的边缘反射带涂层。

11.作为优选技术方案,底反射盘包括由金属制成的底反射盘本体,底反射盘本体的内侧面上设有底反射盘涂层。

12.作为优选技术方案,所述底反射盘涂层为银制成的底反射盘涂层。

13.作为优选技术方案,所述支架包括中心支架及若干边缘支架,主石墨加热盘的中心设有中心通孔,中心支架、边缘支架上设有用于放置主石墨加热盘的台阶,中心支架穿过主石墨加热盘的中心通孔;边缘支架、中心支架的顶端与石墨船支撑架相连。

14.作为优选技术方案,其特征在于:主石墨加热盘包括三个接线头的石墨带,石墨带绕中心通孔盘旋设置。

15.作为优选技术方案,石墨船上放置有焊接工装,待焊接件放置在焊接工装内。

16.作为优选技术方案,焊接工装由石墨制成。

17.本实用新型的有益效果是:采用主石墨加热盘底部辐射加热,在石墨船的四周采用边缘石墨加热带四周辐射加热,且采用底反射盘反射,边缘反射带反射,加热速度快,加热均匀。一旦加热结束后,直接给主石墨加热盘采用冷却液降温,焊接需要的时间段,焊接速度快,焊接效果好。

附图说明

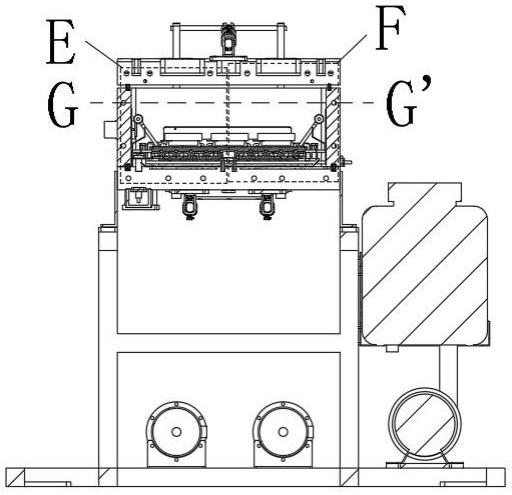

18.图1是采用本实用新型焊接装置的真空焊接炉的立体示意图。

19.图2是图1所示空焊接炉的俯视图。

20.图3是图2所示真空焊接炉沿a

‑

a’线的剖视图。

21.图4是图3的c部分的局部放大图。

22.图5是图3的d部分的局部放大图。

23.图6是图2所示真空焊接炉沿b

‑

b’线的剖视图。

24.图7是图6的e部分的局部放大图。

25.图8是图6的f部分的局部放大图。

26.图9是图6所示真空焊接炉沿g

‑

g’线的剖视图。

27.图10是图9的h部分的局部放大图。

28.图11是主石墨加热盘安装在底反射盘上的示意图。

29.图12是四边缘石墨加热带相连时的结构示意图。

30.图13是主石墨加热盘的俯视图。

31.图14是盘管安装在石墨船上的立体结构示意图。

32.图15是图14所示结构的仰视图。

33.图16是石墨船的俯视图。

34.图17是石墨船的左视图。

35.图18是图1所示真空焊接炉的炉盖打开时的示意图。

36.其中:真空焊接炉架体1;

37.炉膛

‑

21;底板

‑

22;炉盖

‑

23;

38.焊接工装

‑

3;

39.包括支架

‑

41;支架

‑

411;中心支架

‑

412;底反射盘

‑

42;主石墨加热盘

‑

43;中心通孔

‑

431;石墨船

‑

44;石墨船散热孔

‑

441;石墨船支撑架

‑

45;四边缘石墨加热带

‑

46;四边缘反射带

‑

47;电极

‑

48;

40.盘管

‑

5;

41.炉盖开合装置

‑

6。

具体实施方式

42.下面,结合附图和实施例对本实用新型作进一步说明。

43.实施例1。如图1

‑

18所示,一种真空焊接炉的焊接装置,所述焊接装置安装在真空焊接炉的炉体内,炉体包括可开合的炉盖23、横截面呈“口”字型的炉膛21、可密封炉膛21底部的炉底板22、炉盖开合装置6,其特征在于:焊接装置包括支架41、底反射盘42、主石墨加热盘43、石墨船44、盘管5、石墨船支撑架45、四边缘石墨加热带46、四边缘反射带47、电极48;底反射盘42安装在炉底板22上;支架41安装在底反射盘42上;支架41上自下而上安装有主石墨加热盘43、石墨船支撑架45、石墨船44;底反射盘42设置在主石墨加热盘43的下方,底反射盘42的顶面与主石墨加热盘43的底面之间、主石墨加热盘43的顶面与石墨船支撑架45的底面之间不接触;各边缘反射带47分别安装在炉膛21的一内侧壁上,各边缘石墨加热带46分别安装在一边缘反射带47的内侧。

44.主石墨加热盘43、各边缘石墨加热带46与设置在炉膛21上的电极48相连;石墨船44上设有若干石墨船散热孔441。

45.石墨船44的底面设置有盘管槽442,盘管槽442上设置有盘管5;各盘管槽442的底面与石墨船支撑架45相接触;盘管5穿过炉膛21并与设置在炉体2外的冷却液液泵送装置、冷却液箱相连。

46.边缘反射带47包括由金属制成的边缘反射带本体,边缘反射带本体的内侧面上设有边缘反射带涂层。

47.所述边缘反射带涂层为银制成的边缘反射带涂层。

48.底反射盘42包括由金属制成的底反射盘本体,底反射盘本体的内侧面上设有底反射盘涂层。

49.所述底反射盘涂层为银制成的底反射盘涂层。

50.所述支架41包括中心支架412及若干边缘支架411,主石墨加热盘43的中心设有中心通孔431,中心支架412、边缘支架411上设有用于放置主石墨加热盘43的台阶,中心支架412穿过主石墨加热盘43的中心通孔431;边缘支架411、中心支架412的顶端与石墨船支撑架45相连。

51.主石墨加热盘43包括三个接线头的石墨带,石墨带绕中心通孔431盘旋设置。炉盖的厚度80mm,炉膛、炉底板的厚度为350mm,最高加热温度500℃,最高加热速度可达到220℃/min;不使用氮气降温的情况下,降温速度可以达到120℃/min。石墨电加热,选用导热性能优越的等静压高纯石墨,能保证各个点间的温度均匀性,样品间温差小于

±

1.5 ℃。控温 pid参数自检,可调节加热速率,控温精度

±

0.1℃,各点温度波动度

±

1.0℃。石墨带的底面

平行于地面。

52.石墨船44上放置有焊接工装3,待焊接件放置在焊接工装3内。焊接工装3由石墨制成。

53.以上所列举的实施方式仅供理解本实用新型之用,并非是对本实用新型所描述的技术方案的限定,有关领域的普通技术人员,在权利要求所述技术方案的基础上,还可以作出多种变化或变形,所有等同的变化或变形都应涵盖在本实用新型的权利要求保护范围之内。本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1