一种数控卧式加工中心在机自动断刀检测装置的制作方法

1.本实用新型涉及数控卧式加工技术领域,特别涉及一种数控卧式加工中心在机自动断刀检测装置。

背景技术:

2.卧式加工中心通常配置有刀库及刀库管理系统、多功能整机防护罩、内冷压力自适应调节系统等复杂功能部件,具有适用性强、加工效率高的特点,被广泛运用于各类机械加工行业。根据加工工件及工艺的需求,会大量使用各类刀具,且刀具自动更换频繁。特别在单一品种大批量生产中,为保证加工过程的自动化和加工工件的合格率,就要求在加工过程中出现断刀情况下,机床控制系统必须准确无误的检测出来,并且发出报警,禁止使用该刀具,直到刀具被更换。

3.在配置了整机防护罩的加工中心内使用自适应内冷压力调节系统进行高速切削,防护罩内会产生大量水雾,使得传统的光电式断刀检测装置无法有效发挥作用,非常容易产生检测错误,不能为大批量的钻孔攻丝等切削提供有效检测保障。

技术实现要素:

4.为了克服上述现有技术的不足,本实用新型的目的在于提供一种数控卧式加工中心在机自动断刀检测装置,具有易操作使用、自动化、智能化的特点。

5.为了实现上述目的,本实用新型采用的技术方案是:

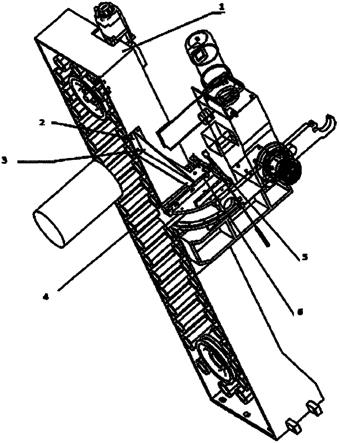

6.一种数控卧式加工中心在机自动断刀检测装置,包括刀库刀链壳体1,所述刀库刀链壳体1侧面设置有在机断刀检测装置本体连接板2,所述在机断刀检测装置本体连接板2正中位置通过在机断刀检测装置刚性加强板3与在机断刀检测装置测量机构连接板4连接,在机断刀检测装置测量机构5倒置安装于在机断刀检测装置测量机构连接板4右侧底面;所述在机断刀检测装置测量机构5通过左侧在机断刀检测装置控制连接接口6连接至数控系统。

7.所述在机断刀检测装置本体连接板2四个安装连接孔连接至刀库刀链壳体1右侧上部位置。

8.所述在机断刀检测装置测量机构连接板4通过右侧三个安装连接孔与在机断刀检测装置测量机构5连接。

9.所述数控系统包括ncu控制模块及hmi显示模块,在机断刀检测装置控制连接接口6通过profibus通讯总线连接至ncu模块x136接口,将数据传递给plc,plc控制程序将数据通过接口数据块传输给nc控制程序进行控制,nc程序通过profinet通讯总线传递给plc作为检测依据。

10.本实用新型的有益效果:

11.本实用新型使得在频繁换刀的加工工序中多了一道保护屏障。大批量的零件加工过程中偶尔的断刀情况是不可避免的,有了这套断刀检测装置,可以避免由于断刀所引起

的加工工件报废的情况,这样可以为企业提高效率,降低成本。

12.本实用新型对每一个工序所使用的易破损刀具如钻头、丝锥等进直接行在机检测,从而间接检测高风险工序的工件实际加工质量,使机床具有了一定的在机检验检测能力,提高了机床的智能化水平。

附图说明

13.图1为本实用新型整体结构示意图。

14.图2为本实用新型电气控制结构图。

15.图3为本实用新型电气控制连接图。

16.图4为本实用新型oem操作管理界面图。

17.图5为本实用新型在机断刀检测装置控制动作流程图。

具体实施方式

18.下面结合附图对本实用新型作进一步详细说明。

19.如图1所示:一种数控卧式加工中心在机自动断刀检测装置,包括刀库刀链壳体1,所述刀库刀链壳体1侧面设置有在机断刀检测装置本体连接板2,所述在机断刀检测装置本体连接板2正中位置通过在机断刀检测装置刚性加强板3与在机断刀检测装置测量机构连接板4连接,在机断刀检测装置测量机构5倒置安装于在机断刀检测装置测量机构连接板4右侧底面;所述在机断刀检测装置测量机构5通过左侧在机断刀检测装置控制连接接口6连接至数控系统。

20.所述在机断刀检测装置本体连接板2四个安装连接孔连接至刀库刀链壳体1右侧上部位置。

21.所述在机断刀检测装置测量机构连接板4通过右侧三个安装连接孔与在机断刀检测装置测量机构5连接。

22.所述数控系统包括ncu控制模块及hmi显示模块,在机断刀检测装置控制连接接口6通过profibus通讯总线连接至ncu模块x136接口,区别于传统输入模块点对点电压检测模式,通过通讯交互数据块进行数据传输,将数据传递给plc,plc控制程序将数据通过接口数据块传输给nc控制程序进行控制,同时nc程序通过数据检索从hmi界面中取得检测位及相应长度信息,并通过profinet通讯总线传递给plc作为检测依据。

23.在机断刀检测装置各部作用及工作原理为:刀库刀链1作为在机断刀检测装置的安装基体,对整套装置起到安装支撑的作用,以实现在刀库刀具交换过程中的断刀检测;在机断刀检测装置本体连接板2用于与刀库刀链连接时的固定及调节本体的上下位置;在机断刀检测装置刚性加强板3用于加强在机断刀检测装置本体连接板2和在机断刀检测装置测量机构连接板4的连接刚性,防止在检测过程中因刚性不足所产生的抖动影响测量过程及结果;在机断刀检测装置测量机构连接板4用于安装及调节在机断刀检测装置测量机构5的左右及前后位置;当nc程序判断当前刀具需要进行检测时,nc对系统数据进行检索,得到当前刀具长度,并将此数据通过数据接口变量传递给plc,plc又再次将此数据和检测启动指令通过控制总线,经由在机断刀检测装置控制连接接口6传递给在机断刀检测装置测量机构5进行检测,检测完成后反馈数据通过在机断刀检测装置控制连接接口6传回plc用于

后续动作处理控制。

24.如图2所示:区别于传统在机刀具检测装置,接触式在机断刀检测装置安装置使用特殊安装支撑机构,将执行原件安装于刀库固定位置,摒弃传统将各刀具长度测数据等存储于断刀检测装置内的控制模式,将制造商oem刀具检测控制界面无缝内嵌至系统界面中,使用nc程序读取系统变量并配合plc完成数据传输,仅将断刀检测装置作为一个检测原件进行使用,大幅提升控制模式的通用性。

25.在卧式加工中心数控机床的刀具交换过程中,每次刀具交换完成,刀具回到刀库之前,断刀检测装置通过控制器发出检测指令,扫描仪的探针开始旋转,直到碰到刀具的刀尖位置,探针返回初始位置。此时控制器比对刀具实际长度和测量长度的差值,如果差值在软件设定的公差范围以内,则表示刀具正常,然后刀具顺利回到刀库内。如果此差值超出软件设定的公差范围,则数控系统发出报警,nc程序不能继续向下执行,直到机床操作者更换了新的刀具并确认。在西门子840dsl数控系统的刀具管理界面上二次开发hmi交互式控制界面,用于控制每把刀具是否需要进行断刀检测,刀具所增加的这一属性变量存在于刀具的oem数据存储区,在执行nc换刀子程序时,通过nc与plc的接口地址将此变量传输到plc中,plc根据此变量的设置来确定旧刀刀具是否进行断刀检测。这样断刀检测便可以和标准的刀具管理界面融合在一起,提高了操作的直观性、易用性。控制器采用profibus总线的控制方式,使得控制更加灵活方便,提高了检测装置的可靠性。

26.如图3所示:断刀检测装置的控制器按照以下电气连接原理图进行线路连接。控制器通过dc24v供电;mini usb接口可连接到计算机,通过这个接口对控制器设置参数;profibus接口连接到西门子的840d sl数控系统ncu控制器的profibus总线上;scanner connector接口通过连接电缆连接到断刀检测的扫描仪上。

27.如图4所示:加工中心的刀库中存放着各种各样的刀具,但并不是所有刀具都需要进行断刀检测。此时就需要机床操作工通过刀具管理界面的操作,勾选哪些刀具需要检测,西门子840dsl系统可通过对系统二次开发,在标准刀库管理界面的基础上嵌入用户自定义的oem界面,从而实现刀具断刀检测项可勾选的功能。

28.配置完界面后,用户在刀具管理oem界面中可以对每把刀具的“断刀检测”属性定义,并且将对应的信息存储在oem刀具系统变量$tc_tpc1[n]中,例如1号刀具是否需要进行断刀检测存储于$tc_tpc1[1]中。

[0029]

如图5所示:在断刀检测装置的使用中,所检测的刀具是主轴上完成上工序切削后被更换下来的刀具;刀具是否需要进行检测和刀具的实际长度信息存储在nc系统变量内。在控制程序的开发中,以nc程序为主体对断刀检测装置进行集成控制。首先定义nc程序变量“en_test”为整数类型,并将数控系统内部oem刀具变量“$tc_tpc1[_act]”的数值传递给“en_test”,用于识别刀具是否需要进行检测;若需要检测则依据当前刀具号系统变量在刀具系统变量中检索当前刀具的系统设定长度“$tc_dp3[_act,1]”,并将此数据存储进约定的nc

‑

plc数据交互区“$a_dbr[4]”中,“$a_dbr[4]”通过plc程序的fc21功能块进行约定。

[0030]

刀具长度数据由nc程序从系统变量内取出并传递给plc后,还由nc程序将“$a_out[9]”的状态设置为1,通过系统标准nc

‑

plc数据交互区db10直接控制输出刀具需要检测指令,而plc程序仅通过profibus协议定义的数据状态字将检测指令及检测基准数据传递给断刀检测装置执行动作。检测装置收到指令并进行完检测比对后同样将测量结构通过状态

字传输至指定的db地址,plc将此测量结果通过“$a_in[21]”传输至nc,此时若检测到刀具长度超差则由nc程序发出报警并终断程序执行,若检测正常则执行后续还刀动作,将刀具还入刀库对应位置。至此检测过程执行完毕,

[0031]

接触式刀具在机检测装置作为数控卧式加工中心的智能化检测的重要组成部分,其动作控制的实现集成在机床换刀过程中,以nc控制程序为主体,以oem hmi界面及plc控制程序为辅助实现的一体化控制。读取ncu内部刀库管理数据取代将刀具数据存储于专用检测装内部,检测装置仅使用其检测功能,并由系统总线进行控制的模式,避免了在检测装置损坏情况下的数据恢复困难问题提高了机床的可维修性,且将oem界面嵌入系统刀库管理界面使得机床的易用性大幅提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1