预旋转高精度钢管穿孔机的制作方法

1.本实用新型涉及穿孔机技术领域,尤其预旋转高精度钢管穿孔机。

背景技术:

2.钢管是用于输送流体和粉状固体、交换热能、制造机械零件和容器,也是一种经济钢材。穿孔机原理是利用连续上下垂直运动动的细金属铜管作电极,对钢管进行脉冲火花放电蚀除金属成型。

3.针对现有的钢管穿孔机使用时,对钢管夹持不稳定,在电极的运动下,钢管有旋转,穿孔有误差,现提出预旋转高精度钢管穿孔机。

技术实现要素:

4.本实用新型提出的预旋转高精度钢管穿孔机,解决了现有的钢管穿孔机使用时,对钢管夹持不稳定,在电极的运动下,钢管有旋转,穿孔有误差的问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.预旋转高精度钢管穿孔机,包括箱体和电机,所述箱体顶端安装有两个呈对称分布的固定块,所述固定块顶端开设有弧形槽,所述箱体顶端开设有凹槽,所述凹槽内壁固定安装有固定板,所述固定板侧壁安装有对中夹紧装置,所述箱体顶端固定安装有立柱,所述立柱两侧开设有滑动槽,所述滑动槽内滑动安装有滑块,所述滑块底端固定安装有椎体,所述滑块两侧对称固定安装有第一限位板,两个所述第一限位板之间转动安装有轮子,所述立柱一侧固定安装有第二限位板,所述第二限位板顶端安装有升降装置。

7.优选的,所述对中夹紧装置包括第一限位杆、扇形板、第二限位杆和夹持杆,所述固定板侧壁对称铰接有第一限位杆,两个所述第一限位杆之间固定安装有液压装置,所述第一限位杆端部固定安装有扇形板,所述固定板侧壁铰接有第二限位杆,所述第一限位杆端部铰接有夹持杆,所述夹持杆与第二限位杆铰接,所述第一限位杆与第二限位杆呈平行设置。

8.优选的,所述升降装置包括电机、齿带、蜗杆和第三限位板,所述第二限位板顶端固定安装有电机,所述滑块转动套接有蜗杆,所述箱体顶端固定安装有第三限位板,所述蜗杆与第三限位板转动连接,所述电机输出轴端部安装有第一齿轮,所述蜗杆端部安装有第二齿轮,所述第一齿轮与第二齿轮啮合连接有齿带。

9.优选的,所述液压装置包括液压缸和液压杆,所述第一限位杆中部铰接有液压缸,所述液压缸内滑动安装有液压杆,所述液压杆端部与第一限位杆铰接。

10.优选的,所述扇形板圆周侧壁开设有锯齿,两个所述扇形板啮合。

11.本实用新型的有益效果为:

12.1、通过对对中夹紧装置的安装,通过控制液压缸内的压强,确定第一限位杆的张开角度,进而确定夹持杆之间的距离,完成对钢管的夹紧固定,使穿孔时,钢管更具稳定性,减小误差。

13.2、通过对升降装置的安装,通过电机的转动,使滑动块在竖直方向进行平稳滑动,继而确定椎体的精确高度,滑块两侧的轮子,减小滑块在横向的无效摩擦,实现了对穿孔电极的高精定位,使穿孔更具精确性。

14.综上所述本实用新型结构新颖,具有了更稳定的夹持效果,克服了钢管的无效旋转,且实现了对穿孔电极的高精定位,穿孔误差小。

附图说明

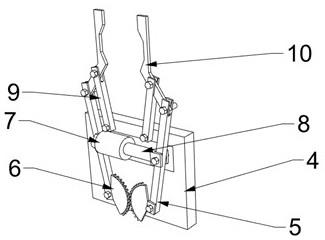

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的俯视图;

17.图3为本实用新型对中夹紧装置示意图;

18.图4为本实用新型升降装置示意图。

19.图中标号:1、箱体;2、固定块;3、凹槽;4、固定板;5、第一限位杆;6、扇形板;7、液压缸;8、液压杆;9、第二限位杆;10、夹持杆;11、立柱;12、滑块;13、椎体;14、第一限位板;15、轮子;16、第二限位板;17、电机;18、齿带;19、蜗杆;20、第三限位板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.参照图1

‑

4,预旋转高精度钢管穿孔机,包括箱体1和电机17,箱体1顶端安装有两个呈对称分布的固定块2,固定块2顶端开设有弧形槽,箱体1顶端开设有凹槽3,凹槽3内壁固定安装有固定板4,固定板4侧壁安装有对中夹紧装置,箱体1顶端固定安装有立柱11,立柱11两侧开设有滑动槽,滑动槽内滑动安装有滑块12,滑块12底端固定安装有椎体13,滑块12两侧对称固定安装有第一限位板14,两个第一限位板14之间转动安装有轮子15,立柱11一侧固定安装有第二限位板16,第二限位板16顶端安装有升降装置。

22.对中夹紧装置包括第一限位杆5、扇形板6、第二限位杆9和夹持杆10,固定板4侧壁对称铰接有第一限位杆5,两个第一限位杆5之间固定安装有液压装置,第一限位杆5端部固定安装有扇形板6,扇形板6圆周侧壁开设有锯齿,两个扇形板6啮合,固定板4侧壁铰接有第二限位杆9,第一限位杆5端部铰接有夹持杆10,夹持杆10与第二限位杆9铰接,第一限位杆5与第二限位杆9呈平行设置。

23.升降装置包括电机17、齿带18、蜗杆19和第三限位板20,第二限位板16顶端固定安装有电机17,滑块12转动套接有蜗杆19,箱体1顶端固定安装有第三限位板20,蜗杆19与第三限位板20转动连接,电机17输出轴端部安装有第一齿轮,蜗杆19端部安装有第二齿轮,第一齿轮与第二齿轮啮合连接有齿带18。

24.液压装置包括液压缸7和液压杆8,第一限位杆5中部铰接有液压缸7,液压缸7内滑动安装有液压杆8,液压杆8端部与第一限位杆5铰接。

25.工作原理:该装置在使用时,首先将液压缸7内液压加到最大,带动液压杆8滑动,带动两个第一限位杆5张开,带动两个扇形板6啮合,带动第二限位杆9同步转动,带动夹持杆10张到最大,接着将钢管放置在固定块2上,接着减小液压缸7内的液压,带动液压杆8向

液压缸7内部滑动,带动第一限位杆5缩回,带动第二限位杆9同步缩回,带动夹持杆10夹持钢管,接着打开电机17,输出轴带动齿带18转动,带动蜗杆19转动,带动滑块12在竖直方向移动,带动轮子15转动,观察椎体13与钢管距离,最佳位置时关闭电机17,接着进行穿孔。

26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.预旋转高精度钢管穿孔机,包括箱体(1)和电机(17),其特征在于,所述箱体(1)顶端安装有两个呈对称分布的固定块(2),所述固定块(2)顶端开设有弧形槽,所述箱体(1)顶端开设有凹槽(3),所述凹槽(3)内壁固定安装有固定板(4),所述固定板(4)侧壁安装有对中夹紧装置,所述箱体(1)顶端固定安装有立柱(11),所述立柱(11)两侧开设有滑动槽,所述滑动槽内滑动安装有滑块(12),所述滑块(12)底端固定安装有椎体(13),所述滑块(12)两侧对称固定安装有第一限位板(14),两个所述第一限位板(14)之间转动安装有轮子(15),所述立柱(11)一侧固定安装有第二限位板(16),所述第二限位板(16)顶端安装有升降装置。2.根据权利要求1所述的预旋转高精度钢管穿孔机,其特征在于,所述对中夹紧装置包括第一限位杆(5)、扇形板(6)、第二限位杆(9)和夹持杆(10),所述固定板(4)侧壁对称铰接有第一限位杆(5),两个所述第一限位杆(5)之间固定安装有液压装置,所述第一限位杆(5)端部固定安装有扇形板(6),所述固定板(4)侧壁铰接有第二限位杆(9),所述第一限位杆(5)端部铰接有夹持杆(10),所述夹持杆(10)与第二限位杆(9)铰接,所述第一限位杆(5)与第二限位杆(9)呈平行设置。3.根据权利要求1所述的预旋转高精度钢管穿孔机,其特征在于,所述升降装置包括电机(17)、齿带(18)、蜗杆(19)和第三限位板(20),所述第二限位板(16)顶端固定安装有电机(17),所述滑块(12)转动套接有蜗杆(19),所述箱体(1)顶端固定安装有第三限位板(20),所述蜗杆(19)与第三限位板(20)转动连接,所述电机(17)输出轴端部安装有第一齿轮,所述蜗杆(19)端部安装有第二齿轮,所述第一齿轮与第二齿轮啮合连接有齿带(18)。4.根据权利要求2所述的预旋转高精度钢管穿孔机,其特征在于,所述液压装置包括液压缸(7)和液压杆(8),所述第一限位杆(5)中部铰接有液压缸(7),所述液压缸(7)内滑动安装有液压杆(8),所述液压杆(8)端部与第一限位杆(5)铰接。5.根据权利要求2所述的预旋转高精度钢管穿孔机,其特征在于,所述扇形板(6)圆周侧壁开设有锯齿,两个所述扇形板(6)啮合。

技术总结

本实用新型公开了预旋转高精度钢管穿孔机,涉及穿孔技术领域,针对现有的钢管穿孔机使用时,对钢管夹持不稳定,在电极的运动下,钢管有旋转,穿孔有误差,现提出如下方案,其包括箱体和电机,所述箱体顶端安装有两个呈对称分布的固定块,所述固定块顶端开设有弧形槽,所述箱体顶端开设有凹槽,所述凹槽内壁固定安装有固定板,所述固定板侧壁安装有对中夹紧装置,所述箱体顶端固定安装有立柱,所述立柱两侧开设有滑动槽,所述滑动槽内滑动安装有滑块,所述滑块底端固定安装有椎体,所述滑块两侧对称固定安装有第一限位板。本实用新型结构新颖,具有了更稳定的夹持效果,克服了钢管的无效旋转,且实现了对穿孔电极的高精定位,穿孔误差小。孔误差小。孔误差小。

技术研发人员:汤超

受保护的技术使用者:无锡忆尚智能制造有限公司

技术研发日:2020.12.31

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1